道路基层复合胶凝材料的性能调控

2020-11-12赵德强张昺榴朱文尚陈端欣沈卫国

赵德强, 张昺榴, 朱文尚, 陈端欣, 沈卫国,2,3

(1.武汉理工大学 材料科学与工程学院, 湖北 武汉 430070; 2.武汉理工大学 硅酸盐建筑材料国家重点实验室, 湖北 武汉 430070; 3.武汉理工-加州大学伯克利混凝土科学与技术联合实验室, 湖北 武汉 430070)

本文研究磷石膏和钢渣对道路基层复合胶凝材料性能的影响,通过测试不同配比道路基层胶凝材料的膨胀率、水化热和孔结构,对复合胶凝材料的缓凝微膨胀机理进行研究,为磷石膏和钢渣的综合利用探讨一条有效途径.

1 试验

1.1 原材料

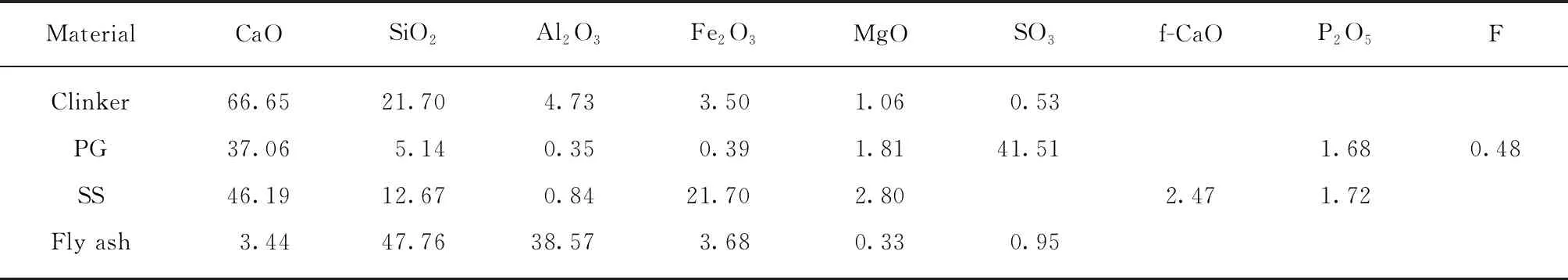

试验所用熟料和磷石膏(PG)由葛洲坝水泥厂提供;钢渣(SS)取自武汉钢铁集团公司;粉煤灰取自青山热电厂.各原料化学组成(质量分数,文中涉及的组成、筛余量等均为质量分数)如表1所示.

表1 各原材料化学组成Table 1 Chemical compositions of raw materials w/%

1.2 试验方法

将4种原材料按照配合比进行配料,并倒入φ500×500mm的标准球磨机中进行粉磨,粉磨细度控制为80μm方孔筛筛余量不大于12.0%.

道路基层复合胶凝材料标准稠度用水量、凝结时间、胶砂强度以及膨胀收缩性能按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》、GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》以及JC/T 313—2009《膨胀水泥膨胀率试验方法》进行测定.

水化热和孔结构分别采用德国耐驰公司生产的TAMAIR型微量热仪、美国麦克公司生产的AutoPore 9500型压汞仪进行测试.

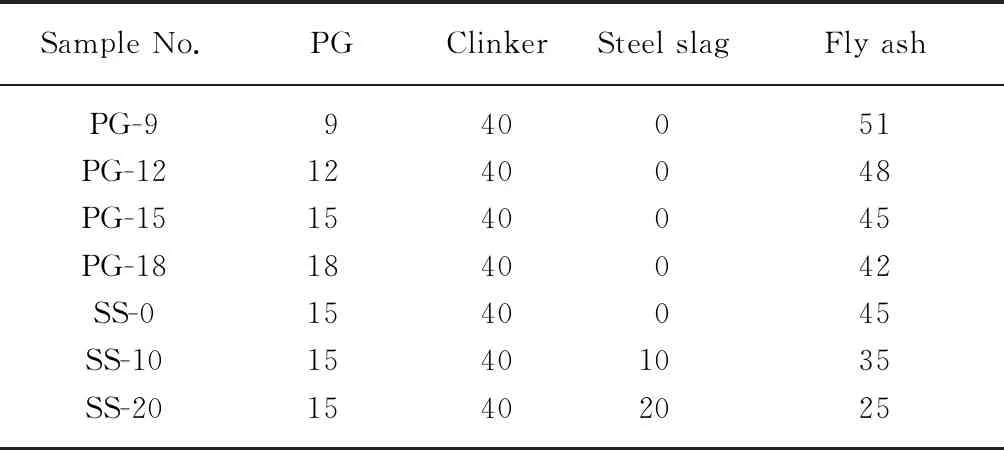

1.3 材料组成设计

根据GB/T 35162—2017《道路基层用缓凝硅酸盐水泥》,对熟料-钢渣-粉煤灰-磷石膏系道路基层复合胶凝材料进行组成设计.在大量研究基础上[9-10],将熟料掺量固定为40%,粉煤灰掺量控制在40%~50%,通过调整磷石膏和钢渣掺量,对胶凝材料的性能进行调控(见表2).

表2 道路基层复合胶凝材料的材料组成Table 2 Material compositions of road base composite binder w/%

2 结果与讨论

2.1 凝结时间

磷石膏和钢渣对道路基层复合胶凝材料标准稠度用水量和凝结时间的影响见图1.

图1 材料组成对道路基层复合胶凝材料凝结时间的影响Fig.1 Influence of material composition on setting time of road base composite binder

由图1(a)可知:在标准稠度用水量不变的条件下,随着磷石膏掺量的增加,复合胶凝材料的初凝和终凝时间逐渐延长;当磷石膏掺量为9%时,其初凝和终凝时间分别为409、480min,而当掺量达到18%时,其初凝和终凝时间分别延长了191、213min,凝结时间随着磷石膏掺量的增加而增加,表明磷石膏掺量对复合胶凝材料的缓凝效果影响极为显著.由图1(b)可知:在标准稠度用水量不变的条件下,随着钢渣掺量的增加,复合胶凝材料凝结时间逐渐缩短,当钢渣掺量为10%时,其初凝和终凝时间分别缩短27、42min.因此,加入钢渣可以调控道路基层复合胶凝材料的凝结时间,使其保持在合适的范围内.

2.2 胶砂强度

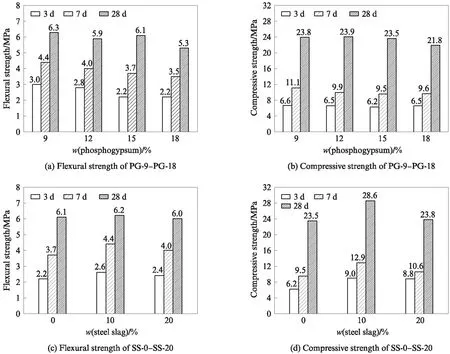

磷石膏和钢渣对道路基层复合胶凝材料胶砂强度的影响见图2.

图2 材料组成对道路基层复合胶凝材料胶砂强度的影响Fig.2 Influence of material composition on mortar strength of road base composite binder

由图2可知:随着磷石膏掺量的增加,道路基层复合胶凝材料各龄期的抗折和抗压强度呈现下降的趋势;9%磷石膏掺量水泥的28d抗压强度为23.8MPa,而18%磷石膏掺量的抗压强度为21.8MPa,说明磷石膏较大掺量对胶凝材料的胶砂强度有较大影响;固定磷石膏掺量为15%,当钢渣掺量为10%时,其28d 强度为28.6MPa,明显提高了胶凝材料的强度,但钢渣掺量继续增加时,各龄期的抗折和抗压强度又呈现下降的趋势.

磷石膏会延缓复合胶凝材料的水化,随着磷石膏掺量的增加,熟料矿物的水化程度降低,C-S-H凝胶和钙矾石的生成量减少,没有形成网络状的致密结构,表现为早期强度的降低.随着龄期的延长,粉煤灰的火山灰活性被激发,C-S-H凝胶和钙矾石等水化产物的生成量增加.因此,12%和15%磷石膏掺量复合胶凝材料的28d强度降低很小.但是,当磷石膏掺量增加到18%时,水化生成大量钙矾石所引起的膨胀产生的破坏对胶砂强度的影响更加明显.因此,28d强度下降也更为显著.磷石膏中的可溶磷和氟在生成比表面积较大的磷酸钙和氟化钙阻碍胶凝材料水化的同时,对强度也会产生一定的不利影响[11-12],存在于磷石膏中的有机物和一些其他杂质均会导致胶砂强度的降低.当用钢渣取代部分粉煤灰时,复合胶凝材料的3、7d强度明显提高.这主要是因为钢渣是一种具有弱胶凝性的材料,在水化早期可以参与水化反应从而提高硬化浆体的早期强度.随着龄期的延长,粉煤灰的火山灰活性被激发,生成了大量的钙矾石等水化产物,而钢渣中的Al含量低于粉煤灰,因此生成的钙矾石的量相对于粉煤灰少,因膨胀而导致的强度损失就较小,因此10%钢渣掺量的道路基层复合胶凝材料的胶砂强度要高于磷石膏单掺的胶砂强度.但当钢渣掺量由10%增加到20%时,复合胶凝材料的强度下降的原因主要是钢渣中含有一定量的游离氧化钙和氧化镁,会造成安定性不良[13],对强度发展不利,因此只有掺入适量的钢渣才可以提高大掺量磷石膏道路基层复合胶凝材料的强度.

2.3 胀缩性能

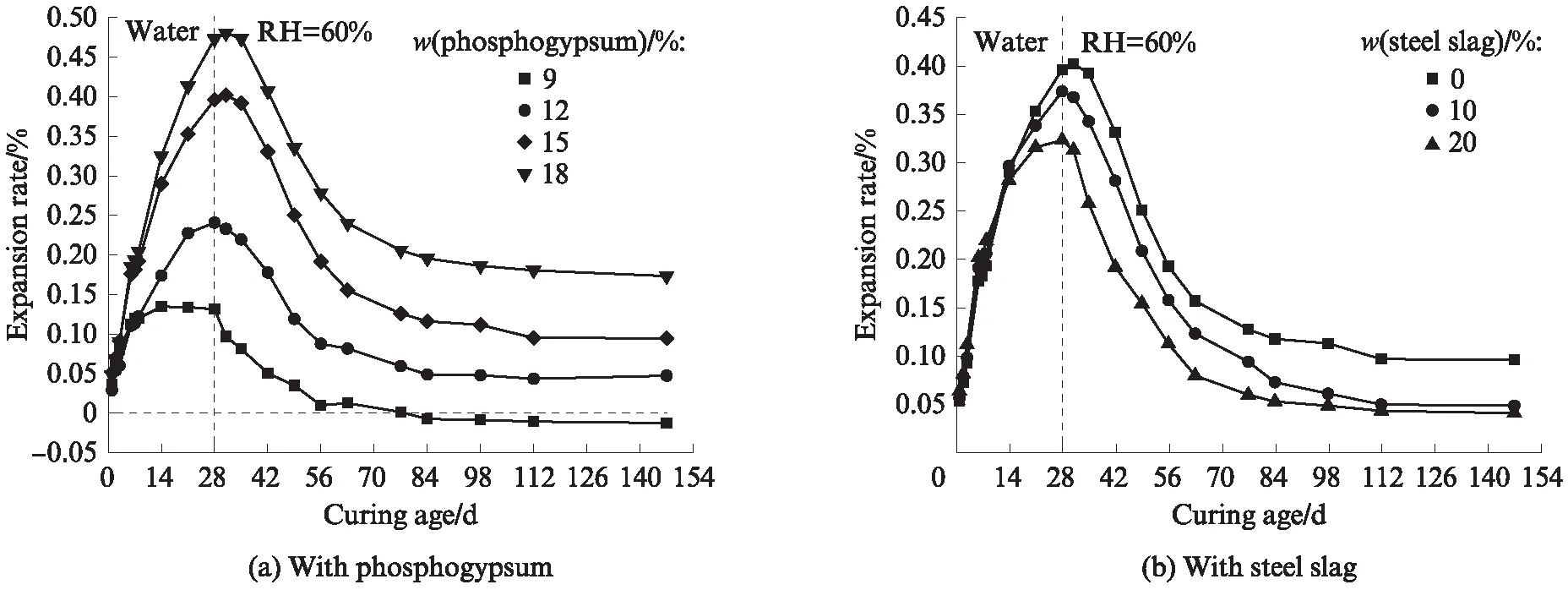

磷石膏和钢渣对道路基层复合胶凝材料胀缩性能调控的试验结果见图3.

图3 材料组成对道路基层复合胶凝材料膨胀率的影响Fig.3 Influence of material composition on road base composite binder expansion rate

综上所述,固定熟料掺量为40%,磷石膏掺量为15%、钢渣掺量为10%时,道路基层复合胶凝材料的强度达到最高,其初凝和终凝时间分别为516、583min,7d膨胀率大于0.1%,28d膨胀率小于0.5%,其凝结时间符合道路施工要求且具有微膨胀性能.同时,该胶凝材料可大量利用工业固体废物磷石膏和钢渣,具有明显的经济效益和环境效益.

2.4 孔结构

固定熟料掺量为40%,用压汞法(MIP)对复合胶凝材料浆体的孔结构进行测试,不同配比道路基层复合胶凝材料的累积孔径体积和孔径分布曲线如图4(a)、(b)所示,复合胶凝材料浆体孔体积分布如图4(c)所示.

图4 材料组成对道路基层复合胶凝材料净浆孔结构的影响Fig.4 Influence of material composition on road base composite binder pore structure

由图4(a)、(b)可知:磷石膏掺量从9%递增到15%时,累积孔体积不断增大.根据吴中伟[15]提出的孔级划分概念,考虑到不同孔径对水泥混凝土性能的影响,按孔径尺寸将其分为:无害孔(<20nm)、少害孔(20~100nm)、有害孔(100~200nm)和多害孔(>200nm).由图4(c)可以看出,有害孔和多害孔的体积随着磷石膏掺量的增加而增大,磷石膏掺量越大硬化浆体的孔隙率也越大,在宏观性能上表现为抗压强度的降低.SS-10与PG-15相比,其累积孔体积、有害孔以及多害孔的体积减小,说明钢渣的加入能明显改善硬化浆体的孔结构,使硬化浆体更加致密,在宏观强度上则表现为SS-10的28d强度要高于PG-15.

2.5 水化热

固定熟料掺量为40%,不同材料组成道路基层复合胶凝材料的水化热如图5所示.

当掺入钢渣后,由于钢渣中含有的C3S等矿物组分具有一定的水硬性[17],对道路基层复合胶凝材料的早期水化起到了一定的促进作用,从而使其诱导期明显缩短,放热速率和放热总量高于不加钢渣的胶凝材料,这说明钢渣的掺入能够调控胶凝材料的水化放热速率,在宏观性能上则表现为凝结时间的缩短和早期强度的提高.

图5 材料组成对道路基层复合胶凝材料水化热的影响Fig.5 Influence of material composition on hydration heat of road base composite binder

2.6 缓凝微膨胀机理

(1)

(2)

3 结论

(1)道路基层复合胶凝材料的凝结时间和膨胀率随着磷石膏掺量的增加而增加,10%钢渣加入后,其初凝和终凝时间分别缩短27、42min.

(2)随着磷石膏掺量的增加,复合胶凝材料各龄期的胶砂强度呈现下降趋势,而适量钢渣的加入可明显提高胶砂强度.最优配比设计为:熟料掺量为40%,粉煤灰掺量为35%,磷石膏掺量为15%,钢渣掺量为10%.

(3)磷石膏的加入显著降低了道路基层复合胶凝材料的水化放热速率,孔隙率也随着磷石膏掺量的增加而逐渐增大;10%钢渣加入后可促进复合胶凝材料的早期水化并优化孔结构,使其28d抗压强度提高21.7%.