活性稻壳灰改善水泥-石灰石粉胶凝材料强度及 作用机理研究

2020-11-12王佳雷郭明磊田承宇

王佳雷, 肖 佳, 郭明磊, 田承宇, 徐 勇

(1.中南大学 土木工程学院, 湖南 长沙 410075;2.中国水利水电第八工程局有限公司科研设计院, 湖南 长沙 410004)

石灰石粉在水泥基材料中的应用已有大量研究[1-2].石灰石粉不具有自胶凝性和火山灰活性,取代水泥会减少胶凝材料的含量,对其强度产生不利影响[3-4].有研究指出[5-6],石灰石粉掺量超过20%后,水泥浆体抗压强度随着石灰石粉掺量的增加而降低.为提高掺石灰石粉的混凝土强度,增加石灰石粉用量,本文采用一种价格低廉、产量较高的农业副产品——稻壳灰(rice husk ash,RHA),研究其对水泥-石灰石粉胶凝材料强度的改善作用.

稻壳表面粗糙、硅质含量高,已有研究将其用于水泥基材料中,并有效提高了基体强度[7-8].在一定煅烧条件下得到的稻壳灰,可具有与硅灰类似的火山灰活性[9-10],其中含有的大量无定型SiO2在与Ca(OH)2发生反应后将生成C-S-H凝胶,从而提高基体强度;其多孔结构对水分的吸附则更有利于火山灰反应的发生.RHA在水泥基材料中的应用研究主要集中于与粉煤灰、偏高岭土及硅灰的复合[11-13],与石灰石粉复合的相关研究较少.文献[14]采用2种工艺得到成品RHA,将其分别与石灰石粉复合作为辅助胶凝材料,其主要成分为晶态SiO2,经球磨后具有一定的火山灰活性,能有效提高水泥-石灰石粉复合胶凝材料的早期强度.为探究RHA对水泥-石灰石粉浆体强度的影响,本文研究了水泥-石灰石粉-RHA复合浆体抗压强度随RHA掺量的变化,并通过热重(TG-DTG)与X射线衍射(XRD)物相定量分析得到复合浆体的水化程度及水化产物量,分析了RHA对水泥-石灰石粉胶凝材料抗压强度的改善作用.

1 试验设计

1.1 原材料

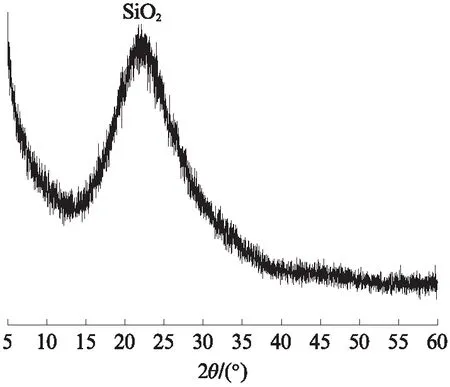

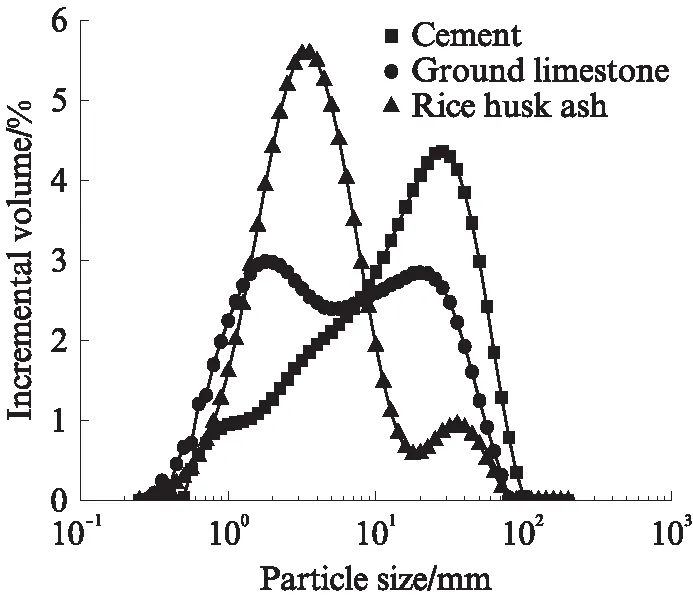

水泥(C)为中国联合水泥集团有限公司生产的P·Ⅰ 42.5拉法基瑞安基准水泥.石灰石粉(GL)产自湖北荆门,比表面积为1007m2/kg,CaCO3含量(质量分数,本文中的含量、比值等均为质量分数或质量比)为98.22%.RHA制备[15]:将稻壳破碎、磨细成粉,用质量分数为2.5%的稀盐酸浸泡稻壳粉1.0h,然后用清水冲洗后烘干;将酸化稻壳粉放入马弗炉内的坩埚中,在1.0h内升温至600℃、保温0.5h,制得RHA.经混料机均化后,RHA的比表面积为2380m2/kg,XRD图谱如图1所示.水泥、石灰石粉、RHA这3种粉体的粒径分布如图2所示;水泥、RHA的化学组成如表1所示.减水剂(Superplasticizer,SP)为西卡3301H型聚羧酸减水剂,固含量25%;水(W)为自来水.

图1 稻壳灰的XRD图谱Fig.1 XRD pattern of rice husk ash

图2 粉体的粒径分布Fig.2 Particle size distribution of powders

1.2 试验方法

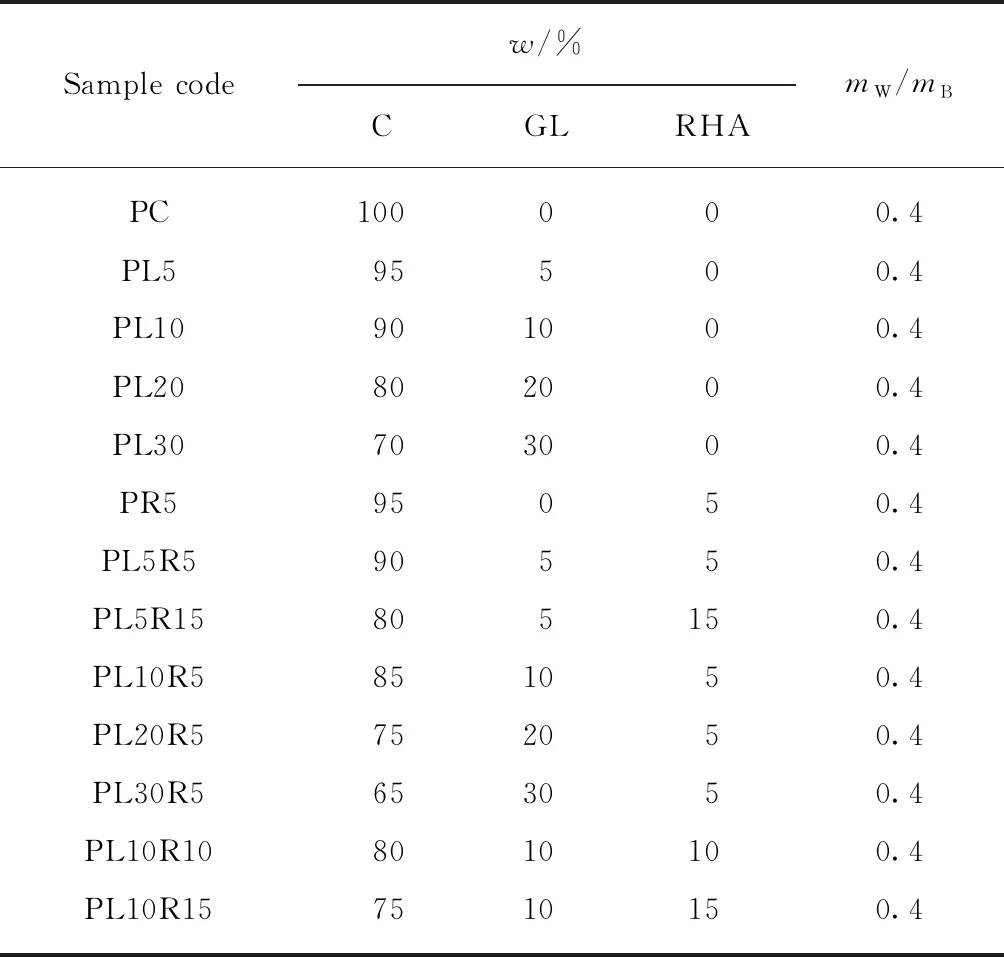

试验配合比见表2(由于各配比组分不同,无法采用统一的减水剂用量,因而通过调整减水剂用量来控制材料流动扩展度为200~220mm);取养护龄期为3、7、28d的试件测试其抗压强度.

表1 水泥和稻壳灰的化学组成Table 1 Chemical compositions of cement and rice husk ash w/%

表2 水泥-石灰石粉-稻壳灰复合浆体配比Table 2 Mix proportions of cement-ground limestone -rice husk ash composite pastes

进行微观测试前,取一部分终止水化的试件研磨成粉(粉末粒径d<100μm).

TG试验取50mg粉末样品放入刚玉坩埚,并置于Mettler Toledo TGA3型热重分析仪中进行测试.通过TG数据可得到试件中的非蒸发水含量,并按照式(1)计算水泥的水化程度.

α=[w(NW)n/w(NW)hn]×100%

(1)

式中:α为水泥水化程度;w(NW)n为试件中的非蒸发水含量;w(NW)hn为完全水化水泥浆体中的非蒸发水含量,水泥为 Ⅰ 型时,w(NW)hn=0.25.

XRD定量试验取2g粉末样品和0.5g分析纯ZnO(内标物),混合置于研钵中,继续研磨15min使两者混合均匀且粒径小于10μm,再将混合粉体压制成片.试验采用PANalytical X’Pert Pro MPD衍射仪,扫描速度为1.56 (°)/min,角度为5°~65°;各物相含量通过内标20%ZnO方式进行计算,Rietveld法分析软件为X’Pert High Score Plus.样品中各物相含量和单矿C3S(C2S)的消耗量计算见式(2)、(3).

w(x)t=w(x)q,t/0.8

(2)

w(C3S)=w(C3S)t0(1-wm)-w(C3S)t

(3)

式中:w(x)t为水化龄期为t时,不同物相在胶凝材料中的质量分数;w(x)q,t为采用Rietveld法得到的不同水化龄期下的各物相质量分数;w(C3S)为C3S的消耗量;w(C3S)t0为C3S在初始未水化时的质量分数,根据表1计算可得;wm为矿物掺和料取代水泥的质量分数;w(C3S)t为水化龄期为t时的C3S质量分数,由式(2)计算得到.w(C2S)的计算式与式(3)形式相同.

2 结果与讨论

2.1 水泥-石灰石粉-RHA复合浆体抗压强度

图3为石灰石粉掺量对基体抗压强度的影响.由图3可见:各试件3、7d抗压强度均随着石灰石粉掺量的增加先增后降,5%石灰石粉提高了基体早期抗压强度;试件28d抗压强度随着石灰石粉掺量的增加逐渐降低,且降低幅度较大.

图3 石灰石粉对水泥浆体抗压强度的影响Fig.3 Effect of ground limestone on compressive strength of cement pastes

图4为不同掺量的RHA与10%石灰石粉复合的试件3、7、28d抗压强度.由图4可见:各试件抗压强度随RHA掺量的增加先增后降,与未掺RHA的试件PL10相比,10%RHA与10%石灰石粉复合的试件PL10R10的3、7、28d抗压强度分别提高了26.63%、37.36%、28.85%;15%RHA与10%石灰石粉复合的试件PL10R15分别提高了11.73%、36.81%、26.84%.随着龄期增长,试件PL10与PL10R5的3d至7d抗压强度分别增长了8.66%、12.36%,7d至28d抗压强度分别增长了34.07%、50.33%,由此可见,RHA的掺入促进了水泥-石灰石粉浆体抗压强度的增长速率.

图4 稻壳灰对水泥-石灰石粉浆体抗压强度的影响Fig.4 Effect of RHA on compressive strength of cement-ground limestone pastes

图5为不同掺量的石灰石粉与5%RHA复合后,各试件的28d抗压强度.由图5可见:与未掺RHA时相比,试件PL5R5、PL10R5、PL20R5、PL30R5的28d抗压强度分别提高了12.21%、20.45%、22.91%、55.59%.由此可见,上述试件的抗压强度增长幅度随着石灰石粉掺量的增加而增大,5%RHA对较高掺量石灰石粉水泥浆体抗压强度的改善作用更为显著.

图5 5%稻壳灰对水泥-石灰石粉浆体28d抗压强度的影响Fig.5 Effect of 5% RHA on compressive strength of cement-ground limestone pastes at 28d

2.2 热重分析

不同试件水化3d的TG-DTG曲线如图6所示.由文献[16]可知,DTG曲线中,350~550℃对应的是CH的分解峰,700~800℃对应的为碳酸钙的分解峰.但不同热重分析仪的测试条件不同,得到的DTG曲线存在一定的横向漂移,需根据实际测试结果来确定物相的分解温度区间.本文测得的DTG曲线中,CH的分解从393℃开始,至500℃结束.105~500℃的质量损失为非蒸发水量.

图6 不同试件水化3d的TG-DTG曲线Fig.6 TG -DTG curves of samples hydrated for 3d

由图6(a)可见,复合浆体试件在393~500℃区间的质量损失均小于纯水泥浆体试件PC,但减小程度随着RHA掺量的增加而降低.根据各试件在393~500℃间的质量损失,换算得到其水化3d时产生的CH含量,水化程度则由式(1)计算得到,结果见表3(其中m(C)H/m(B)为每g胶凝材料中已水化的水泥质量).

由表3可知:试件PL5的水化程度高于PL10,PL10的水化程度与PC相近.由于石灰石粉的晶核作用,当其掺量较小时,因吸附水泥颗粒水化释放的

表3 各试件水化3d的氢氧化钙与非蒸发水含量Table 3 Calcium hydroxide(CH) and combined water(NW) contents of samples hydrated for 3d

Ca2+而加速了水化产物在石灰石粉颗粒表面的生成与沉淀,并为水化产物提供成核位点,从而促进了水泥水化;当石灰石粉掺量为10%时,因其稀释了胶凝材料含量,减少了单位体积的水化产物,因此会降低水泥的水化程度.将试件PC与PR5、PL5R5、PL10R10、PL5R15的水化程度进行对比发现,RHA的掺入对水泥水化具有一定的促进作用,当其掺量增至15%时则会降低水泥的早期水化程度.试件PL5R15中已水化的水泥质量、CH含量均较低,原因是RHA为多孔材料,吸水能力较强,较高掺量的RHA会使供给水泥早期水化的水量不足,致使水泥水化程度较低.

试件PL10R10中已水化的水泥质量略高于PL10,理论上水泥水化产生的CH含量也应高于PL10,但实际上却明显低于PL10,表明试件PL10R10产生了二次水化反应,消耗了部分CH.对比试件PL10与PL5R5的各项数据可知,同等水泥用量下,水化水泥质量较高的PL5R5的CH含量也小于PL10,可见RHA在水泥水化3d内就已参与了火山灰反应.

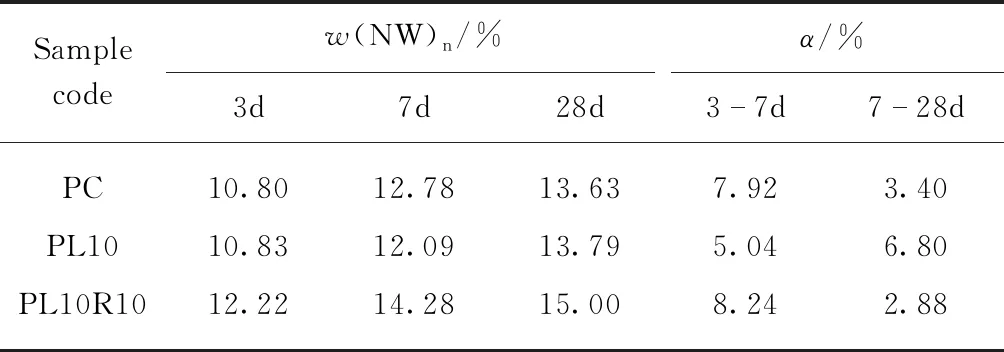

试件PC、PL10、PL10R10的各龄期非蒸发水含量和3~7d、7~28d间水化程度的变化情况见表4.由表4可见:试件PL10R10在各龄期下的非蒸发水含量均高于另2组试件,表明其各龄期的水化程度均较高;3~7d的水化程度相对较高,水泥水化较快,但7~28d的水化程度发展减缓,水泥水化变慢.

表4 试件中非蒸发水含量和水泥水化程度随龄期的变化Table 4 Variations of hydration degree of cement and NW contents with age in samples

2.3 Rietveld法定量分析

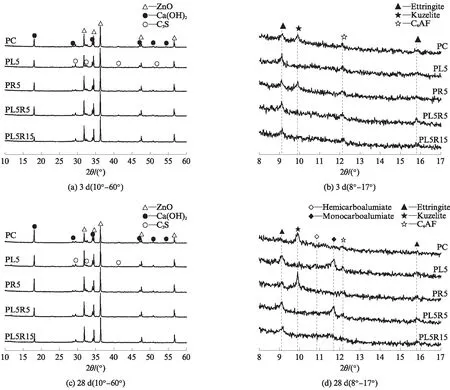

采用Rietveld法可以获得XRD 图谱中每种物相的含量.该方法通过对多种已知物相的全谱拟合,并与测得的 XRD 图谱进行比较,采用最小二乘法得到各物相含量.几种试件水化3、28d的XRD图谱如图7所示.

图7 不同试件的XRD图谱Fig.7 XRD patterns of samples

由图7(a)、(c)可知,各试件的主要物相为内标物ZnO、水化产物CH及单矿C3S.图7(b)中各试件水化3d未发现碳铝酸盐的衍射峰,而图7(d)中试件PL5、PL5R5出现了单碳型水化碳铝酸钙衍射峰,表明28d时石灰石粉与C3A产生了一定的水化反应,且水化反应较为缓慢;但试件PL5R15并未出现明显的碳铝酸盐衍射峰,说明较高掺量的RHA会抑制石灰石粉与C3A的反应.采用Rietveld法定量分析的结果,经式(2)换算得到各物相在胶凝材料中的质量分数,见表5.

表5 各试件中的主要物相定量分析结果Table 5 Quantitative analysis of main phases in samples w/%

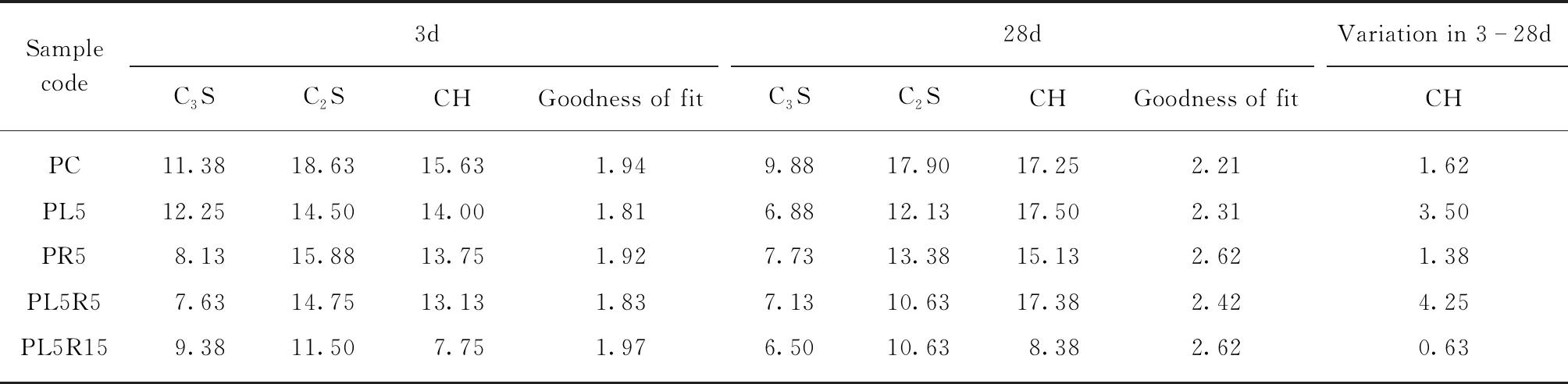

将表3与表5中的CH含量比较后发现,采用Rietveld法和热重分析方法得到的试验结果较为接近,且具有较好的一致性.根据表1可计算得到水泥中单矿C3S和C2S含量分别为56.58%、21.76%,结合表5与式(3)可计算得到几种试件水化3、28d时的C3S与C2S消耗量,见表6.

表6 各试件中C3S、C2S在不同水化时间下的消耗量Table 6 Consumption amount of C3S, C2S in samples in different hydration time w/%

由表6结合表5可见:试件PR5与PL5R5水化3d的C3S消耗量均高于试件PL5,而CH含量均低于试件PL5,表明5%RHA在3d内就参与了二次水化反应;试件PR5中C3S与C2S在3~28d间的消耗总量高于PC,生成的CH量则低于PC,表明试件PR5在3~28d间仍产生了一定程度的二次水化反应;与试件PR5相比,PL5R5在3~28d间产生的二次水化程度相对较低,表明RHA在水化3d 内就已被大量消耗,因此5%石灰石粉的掺入促进了3d 内RHA的二次水化反应.

对比表6中试件PL5与PR5水化3d的C3S消耗量可知,在同等水泥用量下,RHA比石灰石粉更能加快C3S的水化反应.RHA颗粒平均粒径比石灰石粉小,对水泥颗粒的吸附作用更强,水泥颗粒被表面富水的RHA颗粒吸附后开始水化反应,生成的CH在富水环境下与RHA颗粒继续产生二次水化反应;随着RHA颗粒的溶解,其内部的剩余水分释放会进一步促进C3S的水化.结合热重分析可知,RHA掺量小于10%时,在水化早期已参与二次水化反应,表现出活性效应;RHA颗粒粒径较小,能够填充于胶凝材料颗粒间的空隙,对复合胶凝材料的填充效应更优于石灰石粉,2种效应的叠加进一步促进了试件强度的增长.因此,在RHA掺量小于10%时,其填充效应与活性效应起主导作用.

对比表5、6中3~28d间试件PL5R15与PC的单矿消耗量及CH增量可以发现,试件PL5R15产生了二次水化反应.由表3中CH含量及水化程度可知,试件PL5R15的二次水化反应主要发生在3d后.因RHA掺量较大时会吸收更多的水分,导致可供水泥水化的水量明显减少,水泥水化程度降低;随着水化产物的逐渐形成,其周围湿度逐渐降低,RHA颗粒与外部环境形成湿度差,进而逐渐释放水分,促进水泥的水化,并伴随着水泥水化反应的进行而逐渐参与二次水化[17];二次水化形成的C-S-H凝胶填充硬化浆体中的部分孔隙,提高了基体的密实度,促进其强度增长,因而15%RHA表现出了一定的内养护作用.

3 结论

(1)RHA的掺入有效提高了水泥-石灰石粉浆体的抗压强度及其增长速率.石灰石粉掺量保持10%时,复合浆体抗压强度随着RHA掺量的增加先增后降,当RHA掺量增至10%时,复合浆体抗压强度最高.与纯水泥硬化浆体相比,10%RHA与10%石灰石粉复合的胶凝材料3、7、28d抗压强度分别提高了8.21%、18.43%、1.75%;RHA掺量为15%时,复合浆体3d抗压强度较低,随着龄期的增加,抗压强度的增长速率显著提高.

(2)RHA的掺入对水泥水化具有一定促进作用,掺量增至15%时则会降低水泥的早期水化程度,RHA掺量对水泥的二次水化程度具有一定影响.

(3)RHA掺量小于10%时,其填充效应、活性效应起主导作用,能够促进C3S早期的水化反应,并参与水泥早期的二次水化反应,提高复合浆体早期抗压强度;RHA掺量增至15%时,表现出一定的内养护作用,但过量的RHA会吸附大量水分,降低浆体有效水胶比及水泥水化程度,导致胶凝材料早期抗压强度较低;随着龄期的增加,RHA中的水分逐渐释放,促进了水泥水化及二次水化反应,从而提高了复合浆体后期抗压强度及其增长速率.