一种通过批量控制软件对接MES与DCS的解决方案

2020-11-12施尹志史国芳黄奕龙

施尹志,史国芳,郑 辉,黄奕龙

(浙江中控技术股份有限公司,杭州 310053)

0 引言

以集散控制系统DCS(Distributed Control System)为代表的工业控制系统作为工业自动化领域中的核心装备系统,是自动化技术、计算机技术、网络通信技术相结合的产物,广泛应用于石化、化工等流程工业生产领域[1,2]。批量生产作为现代化生产过程的一个重要分支,广泛应用于精细化工、食品饮料、生物医药和农药化肥等部门[3]。

批量控件可作为数据管理软件,集成于过程控制系统(如:DCS)中,与工厂管理网中的MES(Manufacturing Execution System)/ERP(Enterprise Resource Planning)等上层管理调度系统相连接,具有一定的开放性。

随着精细化工产业的快速发展,其产业结构上出现了很大的变化,传统的少品种、大批量的生产方式已经不能满足现代精细化工的生产要求,逐渐向多品种、小批量的生产方式转变[4]。原有的批量控制系统遇到了很多技术难题:首先,多达数十甚至上百种原料使配方的复杂度大大增加,原有的批量控制系统能力已经不能满足要求;其次,产品的种类和更新速度的增加,导致配方程序的修改和制定的难度增加;同时,随着自动化控制技术的理论和计算机计算的飞速发展,对于工业控制集成化、标准化的要求也越来越高。

美国仪器仪表协会(ISA)在1995年制定了针对批量控制的ISA S88[5]标准。1997年,它被国际电工委员会(IEC)采纳为国际标准,该标准定义了一系列的术语和模型,以满足批量生产的控制需要,也让批量控制的发展进入崭新的阶段。

图1 系统层次结构Fig.1 System hierarchy

1 MES与DCS对接需求分析

随着智能制造与工业4.0的蓬勃发展,批量控制软件作为连接过程控制系统与管理系统的中间环节,作用越来越凸显。

在批量生产过程中,涉及到很多物理化学反应,对整个生产过程中的一些重要数据如温度、压力、投料量、时间等数据进行监控与记录,以便用于生产管理分析和数据指标管控,及时发现异常与不足并及时改进;同时,通过数据积累,用于车间成本核算,并借此对比车间管理指标变动规律,总结车间管理经验。而这些重要数据的查看、搜索、分析、对比等工作,一般由管理软件(MES/ERP)来完成。

在批量生产的实际生产环境中,传统MES/ERP与DCS直接对接的解决方案,因调度室与中控室距离较远,控制工程与信息工程实施分离等因素,存在数据调试困难,数据通信不稳定,工程组态工作量大,工程实施周期长等诸多现实问题。引入批量控制软件作为数据管理软件,作为MES与DCS中间层后,MES不再直接对接DCS。而S88标准化了批量控制的物理模型、逻辑模型,为两者的对接标准化提供了基础。不过,当下通过批量控制软件对接MES与DCS,业内并没有一套完善的解决方案。

基于上述情况,本文提出了一种通过批量控制软件对接MES与DCS的应对解决方案。本方案基于S88标准,将实时数据与命令数据双通道分离,在保证现场数据安全的前提下,提升数据交互效率。同时,本方案可将配方数据上送至MES,极大地简化了工程人员实施操作工序,提升了工程实施效率。

2 MES与DCS对接方案详细介绍

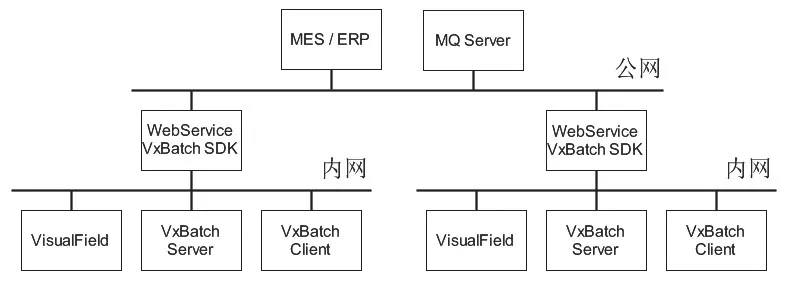

2.1 系统层次结构与网络部署方案

本方案中的批量控制软件(Batch),可提升DCS系统执行效率,改进生产管理方式。Batch开放标准接口,上接MES下连DCS,能够实现配方及指令的下传和信息上传,既是MES层与DCS层的纽带,也是批量生产控制调度核心。

图2 MES、DCS和Batch网络部署方案Fig.2 MES,DCS and Batch network deployment plan

图3 对接方案整体数据流Fig.3 Overall data flow of the docking solution

最底层是基础自动化(DCS+SIS+APC),中间层是批量控制软件,上层是生产执行系统(MES/ERP)。系统层次结构如图1所示。

控制相关网络均可配置为双网冗余,各服务器均支持主从冗余。MES与Batch通过工业防火墙隔离。Batch向MES开放WebService接口,同时推送生产实时数据至数据中转站(MQ Broker)。网络部署方案如图2所示。

2.2 对接方案介绍

主要数据流内容为:配方组态→工单计划→下工单(下单、撤消、改单)→工单生产→生产状态推送→生产数据推送→人工投料数据同步。数据通道跨平台、跨语言,通用性非常强。接口设计基于S88通用国际协议,具有非常强的现场适用性。

整体数据流如图3所示。

图4 配方编辑器配方列表界面截图Fig.4 Screenshot of the recipe list interface of the recipe editor

表1 查询配方摘要接口与返回内容Table 1 Query formula summary interface and returned content

2.2.1 配方组态

因本方案支持配方同步,所以配方组态可以在批次控制系统中进行,还可以在信息化MES系统中进行。可以方便在DCS调试时,修改配方组态;也可以在MES对接时,修改配方组态。配方组态界面如图4所示。

完成某配方版本审核生效后,配方内容固化,之后由MES发起配方同步请求。

查询配方摘要接口GetRecipe,可以获取配方摘要信息列表。摘要信息包括:ID、名称、版本、备注、状态、产品等,见表1。同时,还支持增加、删除、修改配方接口。

查询配方详情接口GetRecipeDetail,可以获取配方详细信息。详细信息包括:摘要信息、配方适用生产线、配方Unit、Operation、Phase程序等,见表2。

表2 查询配方详情接口与返回内容Table 2 Interface for querying recipe details and returned content

2.2.2 控制配方

MES接收ERP(SAP)制造单后,MES向批次控制软件下发命令(新增控制配方),批次控制软件操作人员启动控制配方。在控制配方开始前,支持修改、删除控制配方命令;在控制配方开始后,批量控制软件不再接收MES的控制配方相关命令。

新增控制配方接口AddBatch,MES可以根据生产计划下发生产指令,见表3。

查询控制配方详情接口GetBatchDetail,MES可以获取当前批次(控制配方)所有实时数据。同时,也将实时生产数据按事件ID推送数据格式,见表4。

表3 新增控制配方接口与发送数据Table 3 Newly added control recipe interface and sending data

表5 实时生产数据消息分段格式Table 5 Message segment format of real-time production data

表6 实时生产数据消息ID清单Table 6 Message ID list of real-time production data

2.2.3 实时生产数据

在批次(控制配方)实时数据有变化时,批量控制软件推送变化数据至MES,包括状态、数据变化、设备故障报警等。

实时生产数据采用BytesMessage传递数据。数据分段格式见表5。

实时生产数据消息ID清单,见表6。

表4 查询控制配方详情接口与返回内容Table 4 View the control formula details interface and return content

2.3 方案性能与安全性简要分析

本方案区分两种数据通道:命令数据通道和实时数据通道。

命令数据通道:通过TCP加密连接,由MES主动发起。支持双网冗余,使用自定义通信协议,自定义加密策略。数据量较少,可以满足现场单服务器200个批次并发生产需求。

实时数据通道:通过消息中间件(如:ActiveMQ),推送至MES。支持中间件集群冗余,支持自定义加密策略。因真实数据由Batch历史数据服务器存储,仅将实时数据加密后推送至MES,即使实时数据存在通信问题,也不影响现场控制数据。在后期可通过数据对协议自动恢复。实时数据量较大,主要负荷在消息中间件,而现代化消息中间件消息吞吐量可达百万级,还支持集群扩展功能,可以满足工业现场要求。

通道两端均应用软件狗加强软件安全性,再配合现场安装防病毒软件与工业防火墙,可以满足工业现场安全需求。

3 结束语

本文提出了一种通过批量控制软件的MES与DCS对接方案,已应用于中控系列控制软件中。方案已经在多个精细化工、医药等现场投入实际应用,帮助企业实现了一种安全、可靠、高效的对接方案。本方案对于批量控制软件的精细化工企业的生产监控和提升效率具有积极的意义。