基于过载上电的弹载飞行数据记录仪研究

2020-11-12吴志强

杨 帆,吴志强,王 宇

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

微机电系统(micro electro mechanical systems,MEMS)惯性传感器是检测和测量加速度、倾斜、冲击、振动、旋转和多自由度运动的传感器,是解决导航、定向和运动载体控制的重要部件。MEMS惯性传感器安装在智能弹药中,用于测量弹体位姿。弹载飞行数据记录仪的作用是为位姿测量系统的研制提供试验数据,方便测量系统的设计与完善。

MEMS惯性传感器是位姿测量系统的重要部件。测量系统安放在弹体狭小的内部,跟随炮弹飞行,在炮弹发射瞬间,要承受几万个重力加速度的冲击[1-2]。测量系统在如此高的过载情况下上电工作,惯性器件内部微机械结构将被破坏[3],导致弹载记录仪无法可靠获取记录数据。

为了保护MEMS惯性传感器在高过载情况下不受破坏,国内外学者从结构设计上进行抗过载优化,在折叠梁结构、音叉式微机械陀螺结构、在线振动结构的基础上,采用质量块的静电力限位机构等方法,均可获得10 000g或者更好的抗过载效果。业界达成了共识,在上电工作前,惯性器件处于锁定状态,以承受非常高的过载冲击。因此,带有MEMS惯性传感器的位姿测量系统需要在炮弹出膛后上电工作。

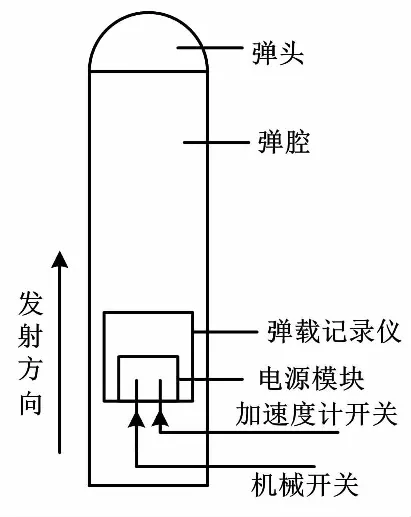

弹载飞行数据记录仪为位姿测量系统提供电源。为满足测量系统出膛后上电的需求,设计了一种具有过载上电功能的弹载飞行数据记录仪。该记录仪的电源系统配置机械开关与加速度计开关两种过载开关,配合延时电路,实现位姿测量系统出膛以后自动上电,保证测量系统在过载环境中不被破坏。同时,为了保证供电回路和数据记录仪在高过载环境下的稳定、可靠,设计了锂电池与大电容并联的供电方式,并使用导热环氧树脂胶灌封系统。

1 方案设计

记录仪系统框图如图1所示。图1中:实线箭头表示数据总线,虚线箭头表示信号线。

图1 记录仪系统框图Fig.1 Block diagram of recorder system

为了保证电源在炮弹出膛后给测量系统上电,设计了一种过载上电的弹载飞行数据记录仪。在炮弹发射时触发过载开关,经过短暂延时后电路中的继电器闭合,电源模块给位姿测量系统供电。

基于过载上电的功能,实现对加速度与角速度信号的采集、存储、回读的功能。该记录仪包括处理器、数据采集与处理单元、存储单元以及电源模块。其中,处理器负责读取数据采集处理单元输出的数据并将其存入Flash中,在记录仪回收以后负责读取Flash中的数据;数据采集处理单元用于将位姿测量系统输入的RS-422信号送给处理器;存储单元用于记录炮弹的位姿数据;电源模块给记录仪供电,并实现过载上电功能,在炮弹出膛后给位姿测量系统供电。

2 硬件设计

2.1 处理器STM32

处理器作为弹载记录仪的核心,负责数据的存储与读取操作。考虑到处理器的性能特征和开发的快捷简单程度,选择意法半导体公司的STM32F411CEU6作为主控芯片[4]。该处理器具备以下性能特征。

①采用了ARM公司的32位CortexTM-M4 内核,较其他处理器芯片性能强。

②工作频率高达168 MHz,处理速度快。

③可进行浮点数运算。

④内部集成数字信号处理器(digital signal processing,DSP)指令集,开发速度快。

⑤存储空间大,存储空间扩展性强。

⑥外设丰富,不需要对外设驱动进行单独的设计。

⑦内部集成硬件调试功能,调试时方便查看内部状态。

⑨循环冗余校验(cyclic redundancy check,CRC)计算单元、电源监控器、看门狗定时器、时钟控制器等高度集成。

2.2 存储单元

由于本存储模块在导弹武器装备测试系统中,主要用于记录炮弹飞行过程中的各种参数[5],要求存储容量大、存储速度快、性能稳定。如前文所述,本文使用Nor Flash作为存储介质芯片。

2.3 电源模块

记录仪着重对电源模块进行优化设计,其特点是过载发生后自动给位姿测量系统上电,使用锂电池与大电容并联的方案保证供电电压的稳定、可靠。

记录仪装入炮弹前手动打开记录仪电源,使其处于待机状态。炮弹发射瞬间,过载开关触发,RC延时电路延迟延时一段时间后,记录仪的电源模块给测量系统供电。

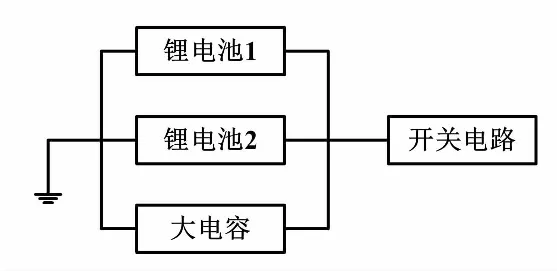

为了实现过载上电功能,电源模块配置了机械开关与加速度计开关,任意开关打开都能够触发继电器闭合,使模块对外供电。采用大电容与锂电池并联的方案,在发射瞬间,如果锂电池受到过载冲击导致电压不稳定,那么在这个时间内,可以通过大电容放电维持供电电压稳定。电源模块框图如图2所示。

图2 电源模块框图Fig.2 Power module block diagram

2.3.1 机械开关

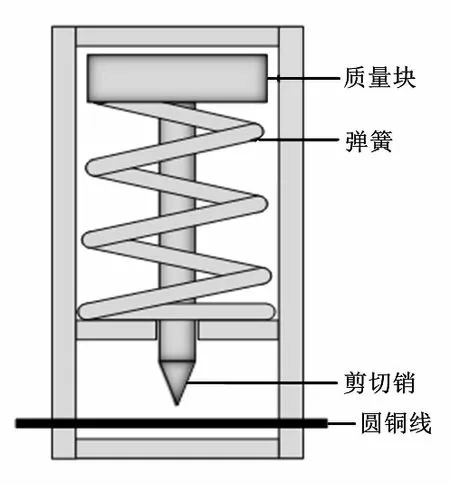

机械过载开关在工作过程中,质量块敏感加速度过载,在加速度过载作用下,质量块运动产生位移和惯性力,压缩弹簧克服摩擦力和接触系统反力,切断导线而输出过载信号[6]。机械开关电路结构如图3所示,机械开关电路原理如图4所示。

图3 机械开关结构示意图Fig.3 Schematic diagram of mechanical switch structure

图4 机械开关电路原理框图Fig.4 Schematic diagram of mechanical switch circuit

图4中,剪切销模块受过载切断内部导线,触发延时电路。通过改变延时电路电阻R与电容C可调整延时时间T,其中R、C、T三者关系如下。此处UCC为模块供电电压,Uout为输出电压。

由于炮弹发射过程中过载持续时间在20 ms之内,为了保证测量系统不受过载影响,取电阻R15=100 kΩ、C10=10 μF,此时延时时间约为1.2 s。

延时过后,延时电路输出高电平信号。经施密特触发器、边沿触发器整形之后,输出稳定的电压信号。该信号使继电器闭合,电源开始对外供电。

2.3.2 加速度计开关

加速度计是感受加速度并完成开关触点状态变化的惯性器件,其触点状态受加速度的大小与方向影响[7]。本设计选用ADXL1004。它具有稳定和可重复的敏感性。

加速度计开关电路原理框图如图5所示。

图5 加速度计开关电路原理框图Fig.5 Schematic diagram of accelerometer switch circuit

加速度计开关与机械开关原理相同,加速度计电路在过载条件下输出脉冲信号,触发边沿触发器输出高电平信号。该信号触发延时电路,经过一段时间延时后通过施密特触发器整形,输出高电平信号。该信号使继电器闭合,电源开始对外供电。

与机械开关不同的是,加速度计开关的触发信号是加速度计在炮弹发射瞬间产生的过载脉冲。另外,加速度计作为一种电子元器件可以多次触发,相比机械开关可靠性要低一些;机械开关由于其固有的机械特性,一旦触发成功,则该开关失效。

2.3.3 电源并联设计

为了增加电源可靠性,保证电源供电电压稳定,电源模块使用两块锂电池与一个大电容。

电池并联电路原理图如图6所示。

图6 电池并联电路原理框图Fig.6 Principle block diagram of battery parallel circuit

为了提高电容的供电能力,选用大电容PHV-5R4V505-R。其电容值高达5 F。使用前,先对电池和电容充电;使用时,由于三路电源并联,由电压高者对系统供电。如果锂电池在发射过程中电压因过载而降低,那么在这段时间内,系统将由电容提供能量。

2.3.4 保护性设计

①灌封。

为了保护电路结构,电路板使用导热环氧树脂胶灌封固化而成。选用环氧树脂作为灌封材料将电路部分灌封成一个组件,从而提升电路自身的抗冲击能力[8]。灌封用环氧树脂是由环氧树脂主剂和固化剂组成。当对产品有额外工艺要求时,还会加入其他成分满足稀释、增韧等要求,若需要增加环氧树脂的某一技术性能,可在环氧树脂中添加填料,如活性炭粒子、玻璃微珠等[9-10]。其固化后产物分子结构紧致,分子间内聚力强;电性能好,粘结性强;内应力小、不易开裂;配方灵活,不含杂质,可保证电路结构在炮弹发射过程中不被损坏[11]。

②开关装配。

过载开关安装示意图如图7所示。

图7 过载开关安装示意图Fig.7 Overload switch installation diagram

过载开关沿炮弹轴向安装,既能满足炮弹发射时过载开关的触发条件,又能够避免炮弹受到装配和运输过程中的振动而误打开。

3 验证与测试

本设计通过马歇特锤击试验、车载试验和实弹试验三种方式进行验证。

3.1 马歇特锤击试验

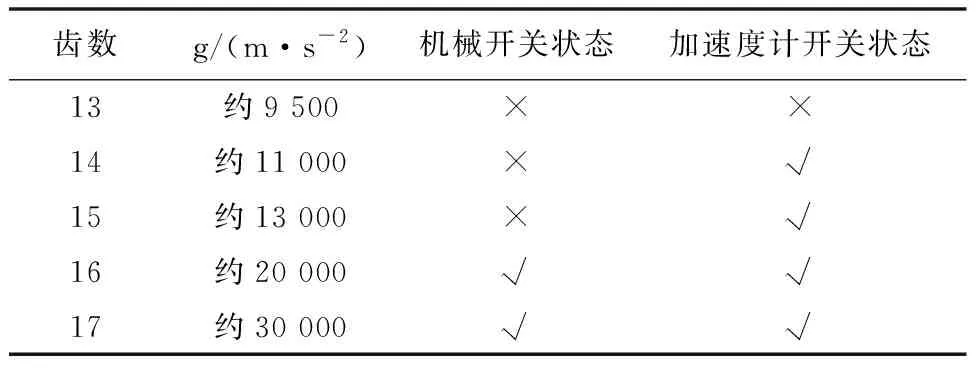

马歇特锤击机是一种获得高过载的装置[12],主要由击锤、锤柄、辅助工具、机架、重锤等部分组成[13]。由于马歇特锤的结构经过特殊设计,使得马歇特锤撞击加速度与马歇特锤的齿数有固定关系,因而可以通过锤体上转过的齿数来计算撞击时的加速度值[14]。该方法操作简便、成本低廉,只要有合适的试验夹具及相关的测试仪器,就可获得完整的试验数据[15]。

3.2 电源并联方案验证

在试验室,将电源系统手动上电,分别在大电容断开与并入两种状态下进行马歇特锤击试验。该试验中并入电容后波形平稳。试验结果表明,锂电池与电容并联的方案能在高过载发生时维持供电电压稳定,保证电源供电可靠。

3.3 过载开关可靠性验证

使用马歇特锤击机模拟炮弹发射瞬间的过载环境,利用电荷型冲击传感器采集马希特锤击试验的过载过程,并记录过载开关状态。

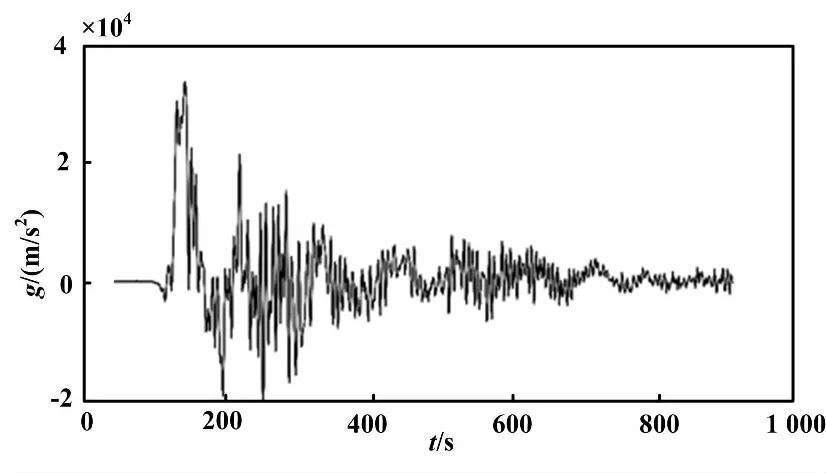

在实弹试验中,炮弹发射时产生的过载约15 000g,在过载开关的设计中,使加速度计开关与机械开关的触发过载值分别在10 000g与13 500g左右。为了便于观察记录,在电路中加入了LED灯用于指示过载开关是否被打开。表1为不同齿数下过载开关状态。图8为17齿过载波形图。开关的状态验证了过载开关设计的可靠性。

表1 不同齿数下过载开关状态Tab.1 State of overload switch under different teeth number

图8 17齿过载波形图Fig.8 17-tooth over-carrier chart

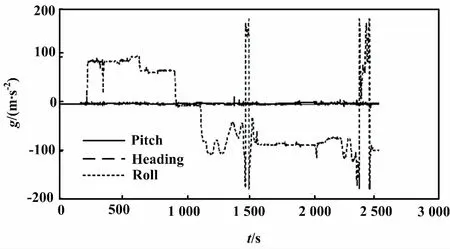

3.4 车载试验

为了验证过载开关上电后记录仪能够可靠地记录数据,分别在过载开关断开与触发的状态下进行了车载试验。该试验中,两个过载开关均没有在车载试验中触发,在位姿测量系统上电工作后,记录仪准确记录了车载试验中车辆的状态。图9为车载数据。该试验验证了过载开关不会在运输过程中误触,记录仪在打开时能够准确记录数据。

图9 车载数据Fig.9 Vehicle data

3.5 实弹试验

最后,将记录仪装入炮弹中进行了实弹打靶试验。试验时,炮弹搭载膛压375.1 MPa,该条件下,过载约16 000g。通过回读数据验证了基于过载上电的弹载飞行数据记录仪能够准确地记录炮弹的飞行数据,满足了设计要求。

4 结论

本文设计了一种具有过载上电能力的弹载飞行数据记录仪,采用机械开关与加速度计开关两种方式,配合延时电路,实现了炮弹出膛后位姿测量系统的上电操作,保护了其内部的惯性器件。采用锂电池与大电容并联的方案保证了系统上电后供电电压的可靠性。通过马歇特落锤试验验证了过载开关的可靠性;通过车载试验模拟了炮弹运输过程,既验证了过载开关不会在运输过程中误触,又验证了位姿测量系统上电后记录仪能够可靠的记录数据。通过回收记录仪回读存储数据,验证了设计的可靠性,准确性。