机械零件加工精度测量技术及相关问题阐述

2020-11-11刘洁谢立秋米刚孙大铭

刘洁 谢立秋 米刚 孙大铭

山东劳动职业技术学院,中国·山东 济南 250300

机械零件;加工精度测量技术;测量问题;现代测量手段

1 引言

在机械生产加工过程中,严格控制加工精度可以保证零件的生产质量,有助于推动现代制造业的发展。在生产中,技术人员往往会通过对零件加工精度进行测量来控制零件的加工质量。在实际测量工作中,为了保证加工精度,技术人员需要正确认识当前的几种测量技术,明确其测量上的精确度和使用中存在的误差问题,这样才能有效的提高精度测量的准确性,提高零件的生产质量。

2 机械零件加工精度影响因素

在当前的机械加工行业中,机械零件的加工精度一般是指零件在加工完成之后,其自身的尺寸参数、形态以及各个结构的相互关系与理想的设计方案之间存在的差异,加工精度越高,则零件自身的尺寸等参数与设计方案的符合程度越高,更能满足生产和使用过程的需求。而在生产加工过程中,机械零件的加工精度会受到多种因素的影响,造成零件生产质量的下降。

第一,加工系统的几何精度会影响零件的加工精度。当前的大规模生产中,企业一般借助机械加工系统来完成对零件的加工处理,常见的几种加工系统包括机床、刀具以及夹具等。工艺系统的机械精度会从加工原理、调整误差、机床误差、夹具误差以及刀具误差等几方面对零件的加工精度产生负面影响,造成零件精度数据的误差问题。

第二,受力变形因素的影响。一般在生产中,零件会受到夹紧以及切削等力的影响,这完成了对零件结构的加工,但是,加工中的夹紧力以及切削力等会造成加工系统的变形,引起加工误差,影响机械零件的加工精度。为了避免这一问题的存在,当前的机械零件加工过程对于加工系统的弹性变形抵抗能力有着一定的要求,抵抗能力越高,则工艺系统出现变形的可能性越低,有助于保证零件的加工精度。

第三,热变形因素的影响,在机械零件的加工中,加工系统会产生发热,进而出现变形情况。加工系统的热变形会导致刀具和夹具出现结构变形问题,直接影响了零件的高精度加工。在加工系统的运行过程中,其热源包括内部热源和外部热源两种,在实际生产中要注意对系统运行压力进行控制,避免出现严重的热变形问题[1]。

3 机械零件加工精度测量技术和存在的问题

在传统的机械零件加工精度测量中,常见的几种测量技术包括钢直尺和卡钳测量、游标卡尺测量以及百分表测量等几种,不同的测量技术在测量精度上存在一定的差异,使用中也有着不同的需求。随着当前零件加工精度的进一步提高,传统的人工测量技术难以满足生产需求,出现了一些精度上的问题。下表对不同类型的测量技术的精度进行了比较,并对各项测量技术使用需求和测量问题进行了分析。

表1 不同测量技术的测量精度

3.1 钢直尺以及卡钳测量

钢直尺在传统加工精度测量中用于对零件的长度数据进行测量,其测量精度为毫米级,因此在实际的使用中要注意测量范围。为了提升测量精度,技术人员一般会将钢直尺和卡钳进行配合使用,卡钳属于简洁性测量工具,内卡钳可以对一些圆形零件内径和凹槽尺寸参数进行测量,外卡钳则可以对零件外径以及平面长度等数据进行测量,卡钳需要配合钢直尺来读取数据。在实际测量中,这两种测量手段一般不会针对一些精度较高零件进行测量。由于一些测量人员对数据读取和测量规则的认识不足,这两种测量工具都可能出现较大的测量误差,在测量工作中要多加注意[2]。

3.2 游标卡尺和千分尺测量

在机械零件加工精度的测量中,游标卡尺和千分尺是使用较多的两种测量设备。游标卡尺的使用便利,且测量精度高于传统的钢直尺测量方式。游标卡尺的主要测量对象是零件的外径、内径、长度等几何参数。与游标卡尺相比,千分尺的测量精度更高,测量更为灵敏,一般对一些测量精度要求更高的零件进行测量。这两种测量手段均要求人工进行操作,在当前的大规模生产中,人工的精度测量严重影响了生产效率,同时,人工测量往往难以避免产生误差,为了降低误差,测量人员需要进行多次的测量,对于生产效率有着极大的影响,已经难以适应现代机械生产工作的需求。在游标卡尺的测量过程之中,其示值误差的分析应当根据国家对于误差的标准来进行。在测量之中为了保证准确性应当使用三级或是五等以上的测量块进行检定过程。实验的进行过程之中为了测量效率一般会选择多个检定点来进行测量,在检定点的选定上,实验人员可以根据游标卡尺的实际测量范围来进行检定点的确定。

3.3 百分表测量

机械零件加工精度的测量中,百分表的使用较为特殊,其测量数据为相对数据,一般针对机械零件的误差数据进行测量,常见的测量对象包括零件的平面度、圆度以及跳动频率等,可以直接反映零件加工精度情况。百分表的刻度分为100 个等分格,指针前进一小格说明测量数据移动一毫米,在实际使用中,技术人员需要对小指针和大指针的数据进行分别的记录,两者相加获得零件的最终测量数据。

4 现代虚拟精度测量技术的介绍

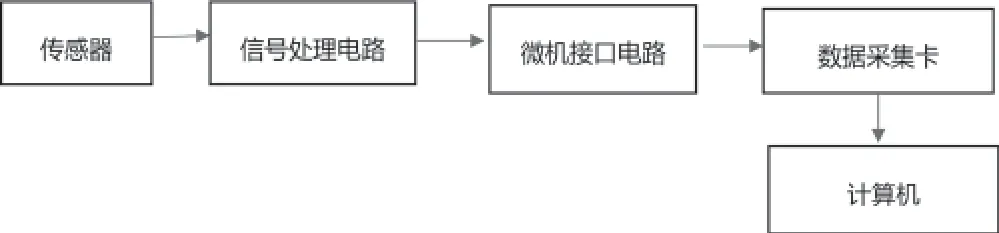

传统的几种精度测量技术依赖人力完成,测量效率低、数据分析难度高,难以满足现代机械加工行业的生产需求。因此,在现代科学背景之下,技术人员应当结合现代信息技术,创新零件精度测量手段,提升测量的精确度。在当前的研究过程中,技术人员使用分布曲线法来对一批零件的加工尺寸进行展示,依照尺寸曲线的变化情况来对加工精度进行分析。现代虚拟测量技术应当包含尺寸信息的获取、数据的处理、信息的显示表达、精度数据的存储传递等功能,系统的基本硬件模块如下图所示。

图1 测量系统硬件组成

在现代测量系统之中,系统的信息获取有传感器来完成,之后上传数据进行分析处理,最后计算机系统来完成信号的分析和处理,以此来提升精度数据获取的准确性和数据处理效率,有效的提高了测量工作的进行准确性。

硬件系统完成对测量数据的获取以及信息的传递过程,其包含信号处理电路、数据采集电路以及计算机计算分析系统,完成数据分析过程,并通过计算机来完成图形界面的显示,方便了工作人员对零件精度信息的直观分析。传感器完成对零件精度数据的获取,因此一般位于测量系统的输入端,将测量数据转化为电信号进行存储和传输。传感器装置完成信息的直接获取,因此其运行效率质量直接影响整体系统的功能。高质量的传感器可以将各类测量数据转化为电平数据,且受到的干扰极少,具备极高的数据准确性。测量获得的电信号需要进行再次的处理,这是信号处理电路的基本功能。信号处理器会对电信号进行放大,并将电信号经过数据采集电路来进行存储,转化为数字信号,方便后续计算机设备来完成对测量精度的分析。在精度分析上,计算机设备会借助分布曲线来对零件精度进行分析,系统会结合测量数据来绘制分布曲线图,以此来明确各个零件的加工质量,并完成对其中不合格工件的记录,有效的提高了生产精度管理工作的进行质量。

5 结语

在当前的机械零件加工中,加工精度的测量是重要的工作内容,其保证了整体生产质量。在精度测量中,传统的几种测量技术存在测量准确性和测量效率上的问题,在未来的发展中,生产企业应当积极引入现代信息设备,提升精度测量效果,优化零件的生产质量,推动中国机械制造业的现代化发展。