大采高综采面一体化降尘技术研究

2020-11-11张琪

张 琪

(霍州煤电集团有限责任公司 三交河煤矿, 山西 临汾 041600)

煤矿粉尘是煤矿在生产过程中产生的各类固体细微颗粒的总称。粉尘是煤矿五大灾害之一,对井下工人身体健康造成危害,同时也给煤矿安全生产带来威胁[1]. 采煤工作面是煤矿井下产尘量最大的工作场所,其粉尘产生量占矿井总粉尘产生量的45%~80%,在没有采取有效措施的情况下,采煤工作面的粉尘浓度可达5 000~10 000 mg/m3[2-3]. 国内外学者针对综采面粉尘治理问题进行了深入研究,常见的粉尘防治方法有喷雾降尘、除尘器除尘、通风排尘、抑尘剂抑尘等[4-5]. 同时,磁化水、云雾降尘、泡沫抑尘等新技术不断涌现[6]. 大采高综采面具有作业空间大、生产强度高的特点,常规单一降尘技术难以有效控制采煤机和移架产生的高浓度粉尘。

三交河煤矿2-502工作面煤层厚度4.5 m,工作面风速2 m/s,采用综合机械化一次采全高采煤方法,采煤机割煤过程中产生较大的粉尘。同时,工作面片帮严重,片帮瞬间粉尘产生量2 000~5 000 mg/m3. 采用现有的防尘手段已不能完全控制工作面的粉尘污染,其降尘效率通常能达到40%左右,工作面仍有1 000 mg/m3以上的粉尘,严重影响着矿井的安全生产。为了应对这一情况,提出大采高综采面一体化降尘技术,解决大采高综采面降尘难题。

1 大采高综采面尘源浓度特性分析

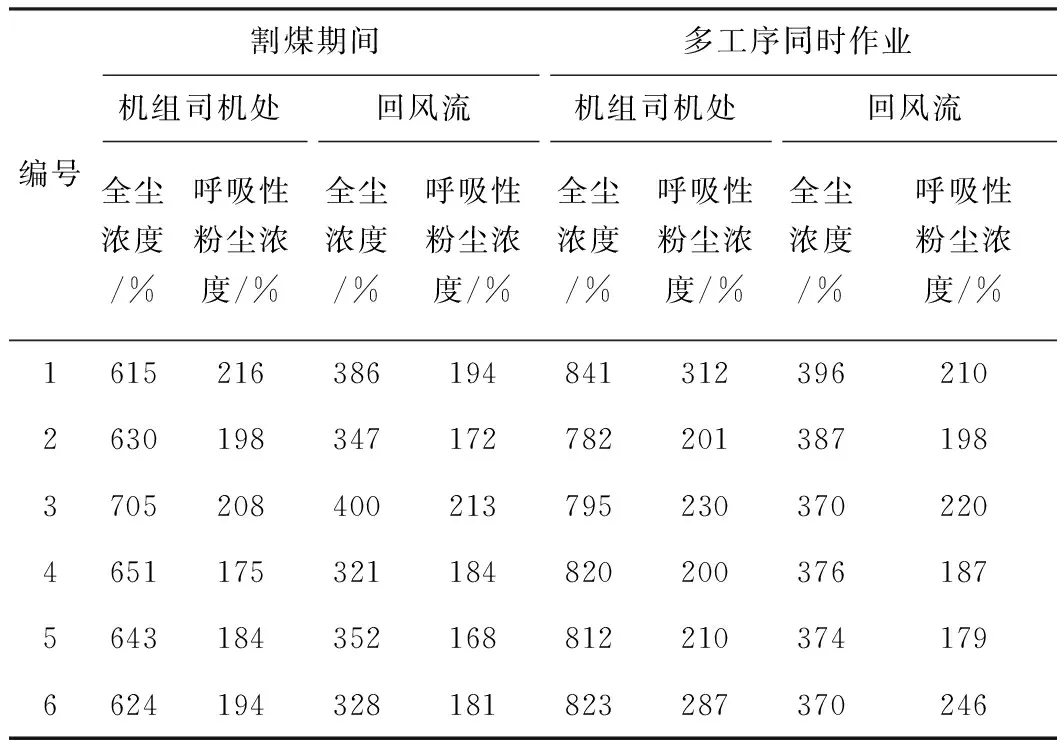

为了解大采高综采面粉尘产生的特点,弄清大采高综采面粉尘治理的重点区域和环节,在割煤期间和多工序同时作业期间,采用粉尘采样仪现场采样,滤膜称重法测定粉尘浓度。三交河煤矿2-502大采高综采面尘源浓度测定结果见表1.

表1 三交河煤矿2-502大采高综采面尘源浓度测定结果表

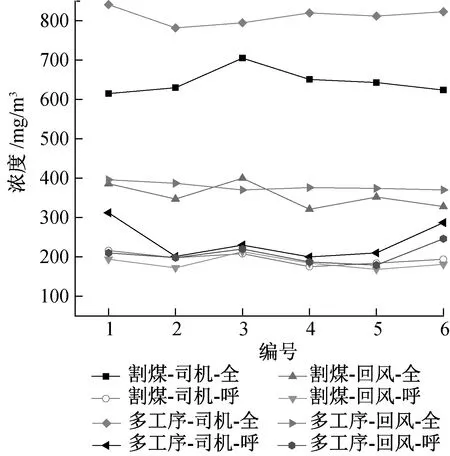

采煤机割煤期间和多工序同时作业期间工作面和回风巷全尘和呼吸性粉尘浓度变化趋势见图1. 从图1可以看出,粉尘浓度可以分为高中低3个等级。采煤机割煤期间和多工序同时作业期间,机组司机处全尘浓度最高,为700 mg/m3左右,位于粉尘浓度的第一等级;机组回风流全尘浓度次之,为380 mg/m3左右,位于粉尘浓度的第二等级;各种条件下呼吸性粉尘浓度最低,为200 mg/m3左右,位于粉尘浓度的第三等级。由此可知,机组司机处是大采高综采面粉尘治理的重点区域。

图1 粉尘浓度变化趋势图

相较全尘浓度,同属于第三等级的呼吸性粉尘虽然浓度较低,但却是造成尘肺病的主要原因。同时,机组司机处呼吸性粉尘和回风流呼吸性粉尘浓度无明显降低,现有措施下呼吸性粉尘无明显沉降。因此,应采取有效措施提高呼吸性粉尘的降尘效果。

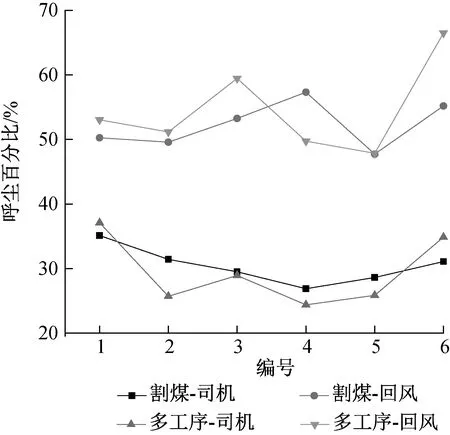

呼吸性粉尘浓度比例见图2. 由图2可以看出,机组司机处的呼吸性粉尘比例较低,大颗粒粉尘随着粉尘运移优先沉降,回风流呼吸性粉尘比例上升。

图2 呼吸性粉尘浓度比例图

2 尘源点高效喷雾降尘技术

2.1 液压支架尘源跟踪喷雾降尘技术

1) 系统组成。

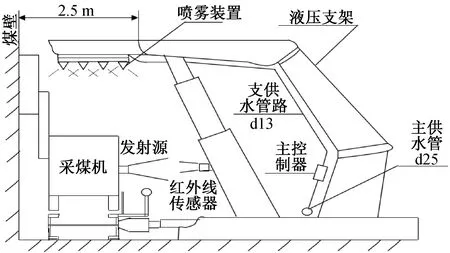

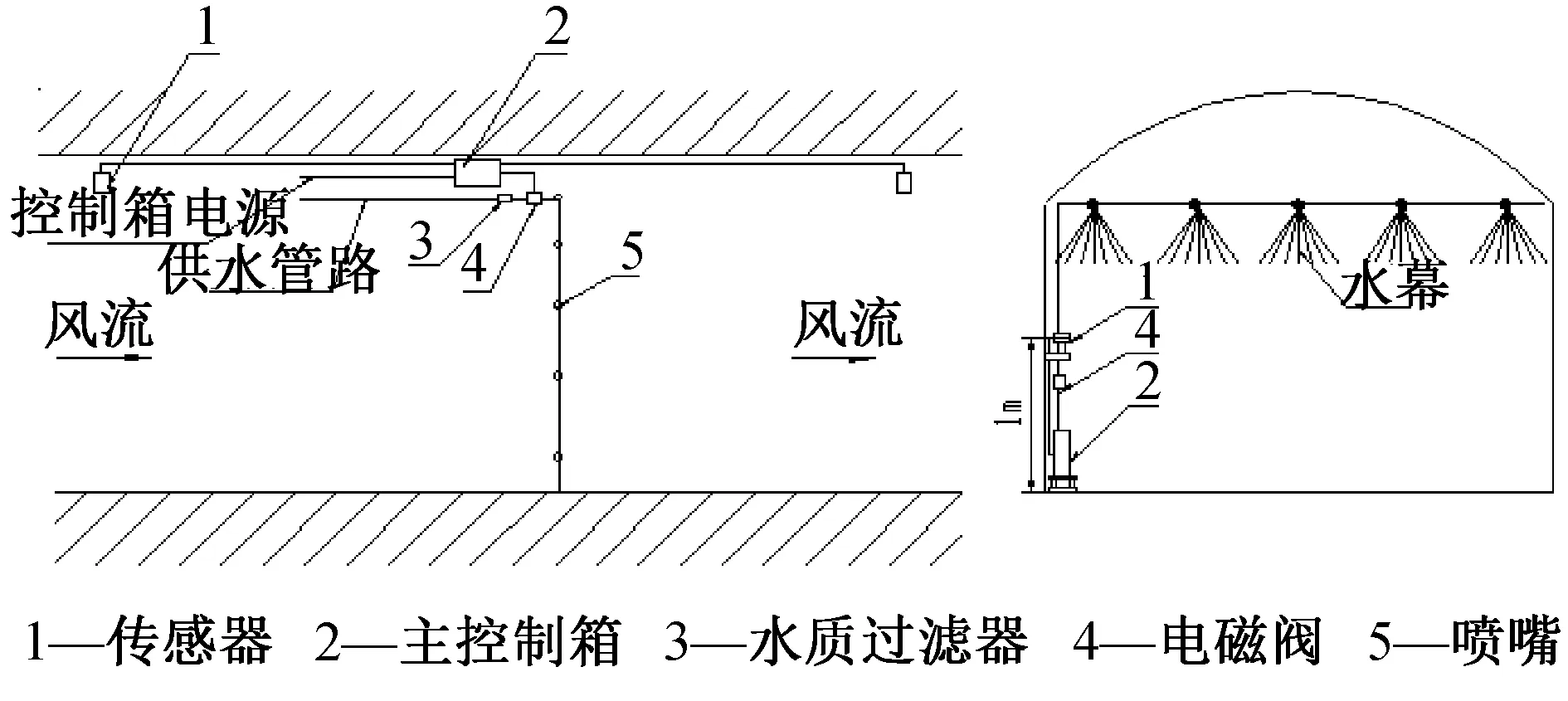

液压支架尘源追踪喷雾降尘技术是通过在采煤机滚筒尘源处形成从支架上方自上而下的始终覆盖滚筒范围的喷雾水幕,降低采煤机割煤时的粉尘浓度,能够改善采煤作业点的劳动卫生条件。液压支架尘源跟踪立体喷雾系统主要由高压水源、高压水质过滤器、主控制箱、红外发射器、红外接收器、通讯电缆、高压水管路等组成,其布置见图3.

图3 液压支架尘源追踪喷雾降尘布置示意图

2) 系统工作原理。

当接收器检测到安装在采煤机机身上的发射器发射的红外光信号后,控制箱将相应的位置信息上传给主控制箱,再由主控制箱将位置信息下传给所有联机的控制箱,按主控制箱设定的程序和参数,由这些控制箱判断是否打开其所带的电磁阀,如需打开,则打开电磁阀并执行喷雾延时。在喷雾延时时间内,若发射器顺序移动到下一位置并被下一位置的接收器检测到,则执行新位置接收器的功能,原位置点接收器的功能随即终止。

2.2 采煤机高压喷雾引射降尘技术

1) 系统组成。

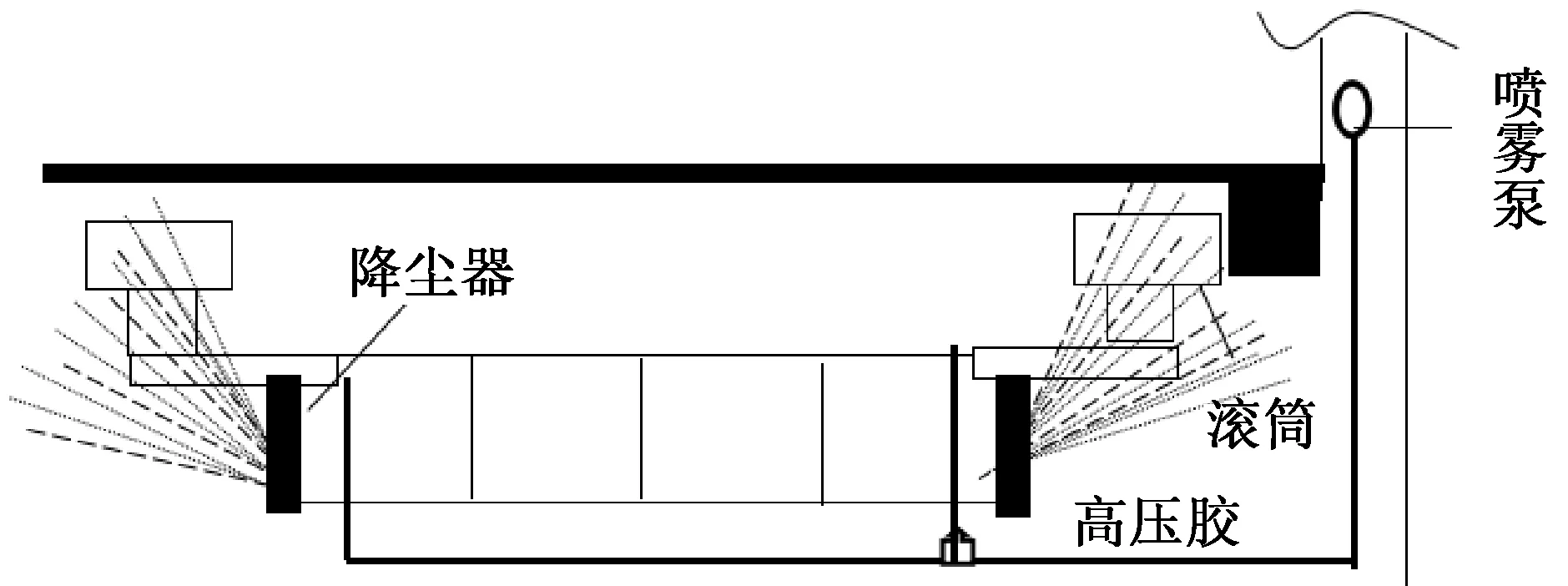

采煤机高压喷雾引射降尘器做为煤矿采煤机外喷雾降尘研制开发的新型降尘器,主要由保护箱、引射装置、管路系统及高压喷嘴等组成,见图4.

图4 采煤机高压喷雾引射降尘系统示意图

降尘器安装在采煤机前、后摇臂附近,以不影响采煤机的正常操作、工作,能有效防止采煤机落煤、落矸破坏,并能有效降尘为前提,用4个M24螺栓将降尘器固定牢靠;高压胶管安装在工作面电缆夹内直至采煤机。

2) 系统工作原理。

高压水经过降尘器高压喷嘴时形成的高速水雾流引射工作面的含尘气流,含尘气流在引射装置内被净化处理;同时喷雾射流在采煤机截割滚筒周围形成均匀的喷雾水幕,阻止粉尘向外扩散并消除尽可能多的粉尘。

3 含尘气流负压诱导自动降尘技术

3.1 回风巷粉尘超限自动降尘技术

1) 系统组成。

系统主要由粉尘浓度传感器、光控传感器、电磁阀、喷雾架、精密水质过滤器、主控制箱等组成,见图5. 一旦被检测场所的粉尘浓度超过设定限值,该系统能够自动打开喷雾系统进行降尘,一旦粉尘浓度降低到设定限值以下时,则停止喷雾。在系统喷雾过程中遇人员通过喷雾点时能自动关闭喷雾并延时。

图5 回风巷粉尘超限自动降尘图

2) 系统工作原理。

采用粉尘传感器实现粉尘连续、实时、在线监测,按矿井粉尘管理标准设置回风流粉尘超限浓度,当回风流中粉尘浓度达到超限浓度值时,粉尘浓度传感器的频率信号被自动洒水装置的控制箱感应,然后由控制箱给自动洒水装置的电磁阀发出打开动作命令,从而自动打开喷雾降尘装置;当喷雾降尘将风流中的粉尘浓度降低到符合矿井粉尘管理标准时,主控箱再给电磁阀发出关闭动作命令,实现停止喷雾的功能。

3.2 高性能雾化喷嘴及负压诱导式喷雾技术

传统的喷雾降尘方式,由于没有对喷嘴机理进行系统研究,喷嘴雾化效果差,降尘效果不理想,且没有很好地考虑煤矿用水中杂质较多的特点,致使喷嘴的寿命较短、可靠性差,喷雾降尘的效能未能充分发挥。因此,优化大采高回采工作面副巷净化水幕、皮带机头喷雾等地的喷嘴结构,确定出适合不同位置的高性能雾化喷嘴及合理的喷雾压力等参数,以提高工作面的喷雾降尘效率。同时,在回采工作面进回风顺槽的水幕安设负压诱导式降尘喷雾。

4 大采高综采面一体化降尘技术效果分析

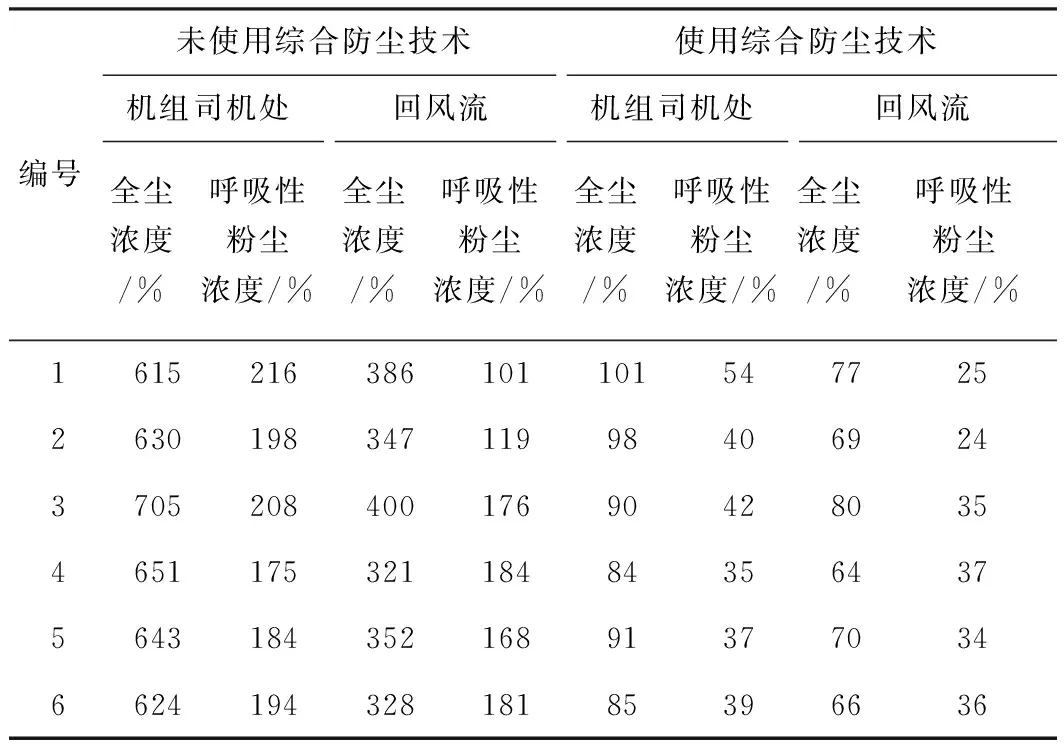

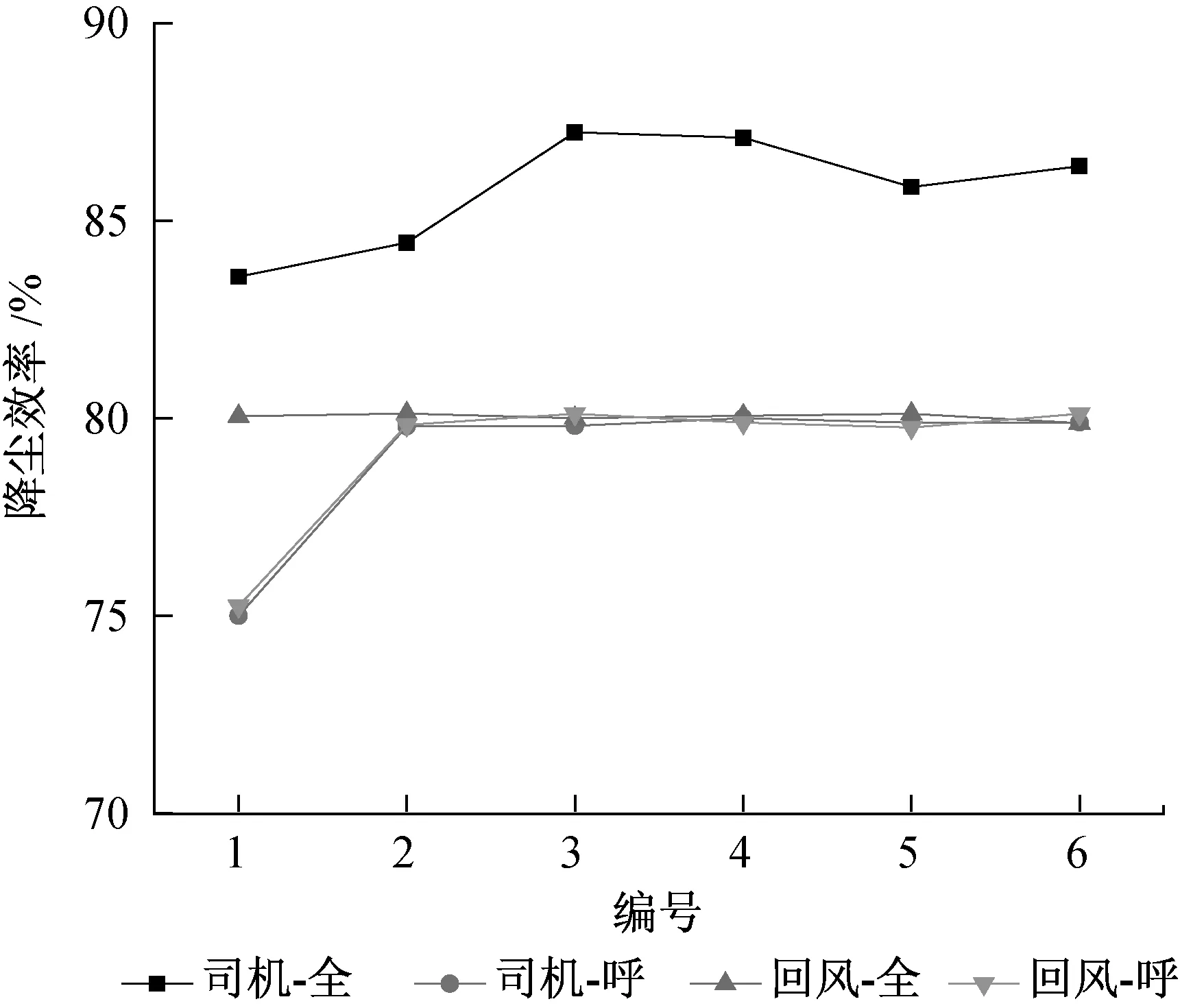

三交河煤矿引进液压支架尘源跟踪喷雾降尘技术、采煤机高压喷雾引射降尘技术、回风巷粉尘超限自动降尘技术、高性能雾化喷嘴及负压诱导式喷雾技术,并针对现场粉尘特性进行技术优化,形成了集尘源点高效喷雾降尘和含尘气流负压诱导自动降尘为一体的大采高综采面一体化降尘技术。为检验应用效果,对大采高综采面一体化降尘技术应用前后粉尘浓度进行了现场测定,数据见表2,降尘效率见图6.

表2 一体化防尘技术应用前后粉尘浓度表

图6 降尘效率图

由表2和图6可以看出,大采高综采面一体化降尘技术的应用明显降低了机组司机处和回风流中全尘和呼吸性粉尘的浓度,机组司机处全尘降尘效率最高,可达到85%.全部测试降尘效率均在75%以上。经考察,大采高综采面一体化降尘技术能够明显降低工作面和回风流全尘和呼吸性粉尘浓度,降尘效率高,降尘效果好。

5 结 论

针对大采高综采工作面粉尘治理难题,提出大采高综采面一体化降尘技术,并在三交河煤矿2-502工作面进行应用,得到如下结论:

1) 通过大采高综采面尘源浓度特性分析,确定机组司机处是大采高综采面粉尘治理的重点区域。大颗粒粉尘随着粉尘运移优先沉降,呼吸性粉尘随运移占比逐渐升高,不易沉降,呼吸性粉尘是粉尘治理的重点。

2) 引进先进,优化现有降尘技术,综合利用液压支架尘源跟踪喷雾降尘技术、采煤机高压喷雾引射降尘技术、回风巷粉尘超限自动降尘技术、高性能雾化喷嘴及负压诱导式喷雾技术,形成了集尘源点高效喷雾降尘和含尘气流负压诱导自动降尘为一体的大采高综采面一体化降尘技术。

3) 大采高综采面一体化降尘技术在三交河煤矿2-502工作面的现场应用表明,该技术能够明显降低工作面全尘和呼吸性粉尘浓度,降尘效率最高达到85%,全部测试降尘效率均在75%以上,降尘效率高,降尘效果好。