基于机构运动解耦控制的数控机床抖振参数辨识

2020-11-11陈运胜

陈运胜

(广州华立科技职业学院, 广州511325)

0 引 言

随着数控机床加工技术的不断进步,对数控机床加工的精准度提出了更高的要求,在采用数控机床进行切削加工过程中,受到环境和机械结构自身扰动等因素的影响,导致数控机床加工过程中容易出现抖振,需要构建数控机床加工的抖振抑制模型,采用模态振型抑制等方法,进行数控机床抖振参数辨识,根据参数辨识结果,实现数控机床的加工优化控制,相关的数控机床抖振参数辨识方法研究受到人们的极大关注[1]。

对数控机床抖振参数辨识是建立在对机床机械结构参数传感信息采样和信息融合基础上,建立数控机床抖振参数采集模型,通过机床切削颤振特征分析,进行加工过程的扰动因素辨识[2-3]。 文献[4]中提出基于递推子空间方法的数控机床抖振参数辨识模型,构建数控机床的结构参数优化辨识模型,根据阻尼力矩特征分解方法进行参数标识和结构调整,但该方法进行数控机床抖振参数识别的计算开销较大,控制的实时性不好。 文献[5]中提出基于相机成像全局建模的轴承回转误差测量方法,结合平面光栅测量结果进行误差标定,根据误差测定结果进行数控机床抖振参数辨识,但该方法进行误差测量的自适应性不好,对回转误差的视觉求解精度不高。

针对上述问题,本文提出基于机构运动解耦控制的数控机床抖振参数辨识方法,首先采用柔性子空间追踪方法进行数控机床加工参数线性化处理,建立数控机床抖振的动力学模型,然后采用机械结构弹性模量参数识别方法进行数控机床振动解耦控制,根据数控机床抖振系统刚体运动和柔性振动的相互耦合性进行结构参数辨识。 最后进行仿真测试,展示了本文方法在提高数控机床抖振参数辨识能力方面的由于性能。

1 数控机床加工参数采集和结构模型

1.1 数控机床加工参数线性化处理

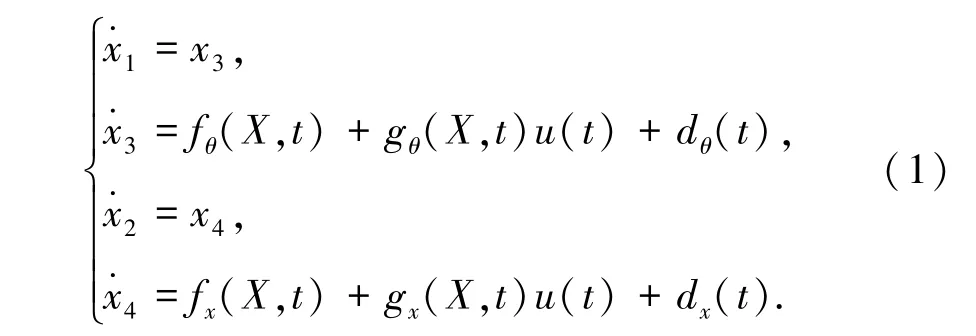

为了实现的数控机床抖振参数辨识,采用柔性子空间追踪方法进行数控机床加工参数线性化处理,建立数控机床抖振结构力学分析模型[6],采用多种检验法组合方法,得到数控机床加工参数的统计特征分布状态方程为

式中,X =[θ,x,]T,fx(X,t),fθ(X,t),gx(X,t),gθ(X,t) 分别表示数控机床加工回转误差的惯性权重和统计特征量,采用阻尼加权方法,求得误差的最小二乘范数,得到拟合优度为

其中,Xm∈Rn,Um∈Rm,Am,Bm是不同位置点的刚度权。 经典的代数方法辨识数控机床的结构参数,对实部求偏导:

利用递推子空间方法来获得误差测量数据,在6 个自由度内,得到抖振干扰向量为e-tms,在参考坐标系中,数控机床加工参数线性化处理输出为:

根据对数控机床加工参数线性化处理结果,进行系统刚体运动力学分析。

1.2 机床抖振的动力学模型

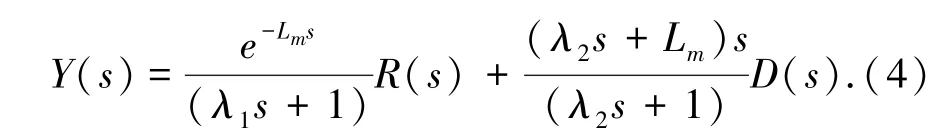

建立数控机床抖振的动力学模型,采用机械结构弹性模量参数识别[7],在并联机构作用下,数控机床切削的传动耦合模型为:

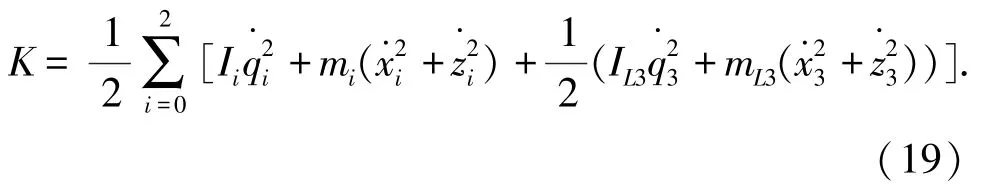

考虑末端质量的动能的扰动因素的影响,得到数控机床在工件坐标系下切削间隙数为:

分析振动位移及升程误差,结合加工质量控制的方法建立解耦模型,在耦合作用下,利用Lagrange方程进行局部寻优[8],得到数控机床在工作点附近的升程变化率为:

式中,Ti为系统质量参数,用M表示作用力矩,用向量G表示工作点处的重力,根据线性轴与回转轴误差,得到数控机床切削校准的运动学模型为:

计算在k时刻离散化后的状态空间模型,利用主动控制式得到激励载荷为:

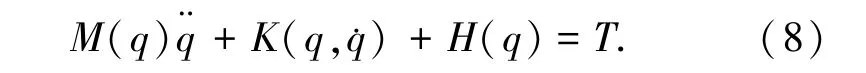

综合上4 个公式,可以计算出mL3和mR3的值。实现数控机床切削过程中的抖振参数辨识,建立机床抖振的动力学模型,得到输出惯性参数为W0>0,Wn>0,在时间tn 内的得到外部载荷的动态测量递推公式计算为

式中,U ={u0,u1,…,un+k+1}为数控机床抖振的动力学分布集,u是NURBS曲线的自变量。 根据上述分析,进行机床抖振的动力学模型设计,结合于平均回转轴线的位置参数识别结果进行机床的抖振参数辨识[9]。

2 数控机床抖振参数辨识方法优化

2.1 机床振动解耦控制

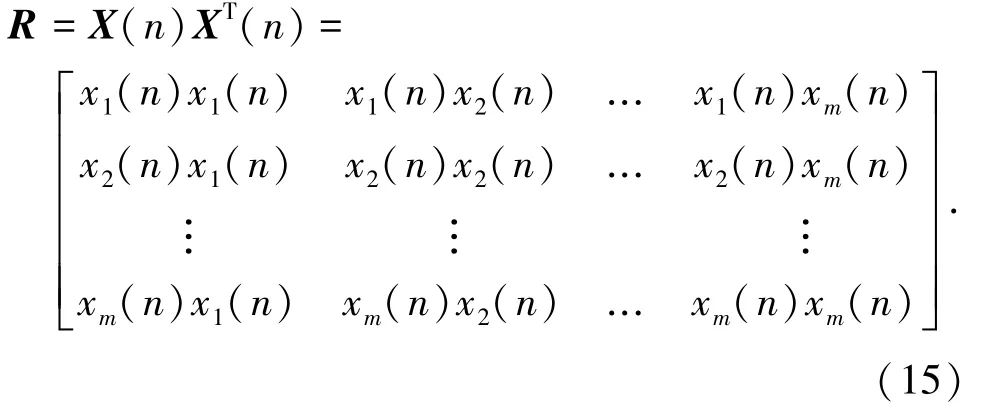

在上述采用柔性子空间追踪方法进行数控机床加工参数线性化处理的基础上,进行数控机床抖振参数辨识方法的优化设计,本文提出基于机构运动解耦控制的数控机床抖振参数辨识方法,根据机床主轴回转误差运动特性记性反馈控制[10],到外部载荷分布矩阵R 定义为

采用非稳态的非线性动力学传动控制的方法,进行振动解耦控制,假设控制的传输时延τk是不确定的,计算机床沿x、y、z这3 个坐标方向的外载荷,当主轴质量不平衡时,得到数控机床的空间位置分布几何变化关系为

其中,hij代表机床沿x坐标方向真实动态特性,fij表示并联机构的敏感性特征量。 根据数控机床抖振系统刚体运动和柔性振动的相互耦合性进行结构参数辨识,得到迭代方程:

其中,μMCMA代表机床曲梁两端的水平距离,机床的机械传动载荷和强度的计算式:

在柔性平行四边形机构中进行参数辨识,根据运动传感器、测量与分析系统的反馈结果进行信息融合,得到机床的误差反馈调节状态式可写为

式中,Ci(i =0,1,…,n) 为数控机床在抖振条件下的反馈控制学习参数,得到自适应学习的权因子Wi(i =0,1,…,n),根据上述分析,构建了数控机床振动解耦控制模型。

2.2 抖振抑制和载荷参数识别

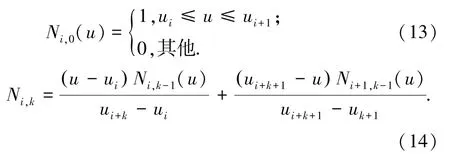

通过机构运动解耦控制实现对数控机床的抖振抑制和载荷参数识别,采用时变结构模态参数辨识的方法进行抖振抑制和随动接触测量,使用P(u)表示模型结构与超参数调节函数,有

式中,u为数控机床切抖振的幅度,记为u(ti)=ui,u(ti+1)=ui+1。 对u进行动态力增益调节,通过随机激励的方法,进行机床的输出稳态特征检测,为:

式中,ti为第i个数控机床的激励力,ui为第i个数控机床抖振参数辨识的误差分辨率,计算激励力和加速度响应信号,得到数控机床抖振参数辨识的模糊迭代过程V(ui) 可定义为

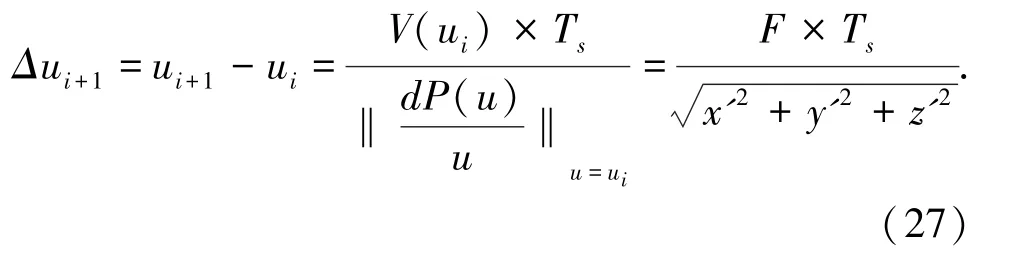

通过机构运动解耦控制实现对数控机床的抖振抑制和载荷参数识别,得到数控机床抖振耦合参数增量Δui+1,即

式中,Ts为数控机床抖振的规律性变化周期系数,提取各个通道响应数据,采用固有频率检测的方法,得到输出振荡幅值描述为

在最大允许力下,数控机床抖振参数辨识的动态响应Acc0有

综上分析,实现对数控机床的抖振抑制和载荷参数识别,根据参数辨识结果进行数控机床加工优化控制。

3 仿真实验与性能分析

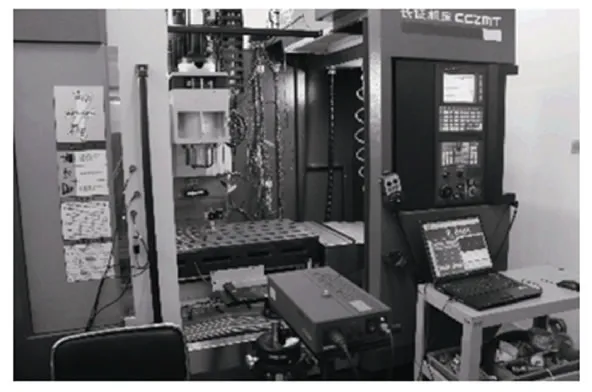

为了验证本文方法在实现数控机床的抖振参数辨识和优化控制中的应用性能,进行仿真实验,实验的硬件装置有力学传感器、加速度传感器、数控机床的力学测量与分析系统,抖振激励为0 ~250 Hz 的随机激励,采样时间Δt =0.001 s,载荷质量为120 Kg,水平位置以0.045 μm 作为抖振波动中心,弹簧刚度为200 N·s,根据上述仿真环境参数设定,进行数控机床的抖振抑制和参数辨识仿真,得到仿真现场图如图1 所示。

图1 实验现场图Fig. 1 Experimental site diagram

采用机械结构弹性模量参数识别方法进行数控机床振动解耦控制,建立数控机床抖振参数识别模型,得到抖振的惯性旋转参数0.24 rad/s,机械结构弹性模量为0.65,电枢电感为0.005 H,测试原始数据采样结果如图2 所示。

图2 数控机床抖振原始数据采样结果Fig. 2 Sampling results of raw data for buffeting of NC machine tools

以图2 的数据为输入,根据数控机床抖振系统刚体运动和柔性振动的相互耦合性进行结构参数辨识,得到对各个通道上优化的参数辨识输出如图3所示。

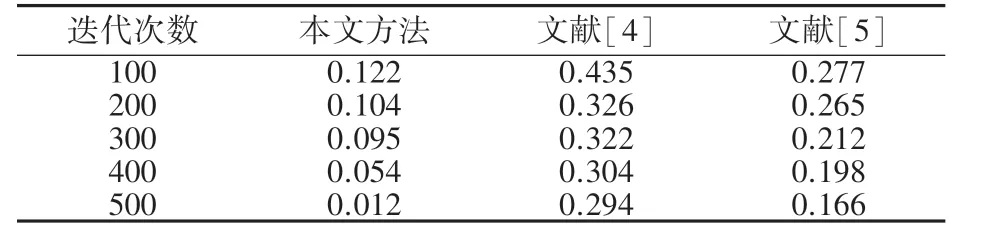

分析图3 得知,采用本文方法能有效实现对数控机床抖振抑制和辨识,参数输出的收敛性较好,输出的误差较小。 在此基础上,测试不同方法进行机床抖振抑制后的加工误差,得到对比结果见表1,分析表1 得知,采用本文方法能有效抑制抖振,提高机床的加工精度,降低加工误差。

图3 抖振参数辨识输出Fig. 3 Seismic parameter identification output

表1 误差测试Tab. 1 Error testing mm

4 结束语

构建数控机床加工的抖振抑制模型,采用模态振型抑制等方法,进行数控机床抖振参数辨识,实现数控机床的加工优化控制,本文提出基于机构运动解耦控制的数控机床抖振参数辨识方法。 利用递推子空间方法来获得误差测量数据进行机床抖振的动力学模型设计,根据数控机床抖振系统刚体运动和柔性振动的相互耦合性进行结构参数辨识,实现对数控机床的抖振抑制和载荷参数识别。 分析得知,本文方法进行数控机床抖振参数辨识的精度较高,误差较小,提高了机床加工参数输出的平稳性。