低温柴油吸收耦合催化氧化工艺在油气治理中的应用

2020-11-10张林赵向雨薛文波

张林,赵向雨,薛文波

(南京都乐制冷设备有限公司,江苏 南京 211200)

在原油开采过程,石油炼制、仓储和运输过程,化工储运和使用过程中,大量有机物挥发至大气中,形成有机废气,即VOCs。其中,炼油企业罐区和装车平台油品种类多,组分复杂,挥发气量波动较大,浓度波动范围很大10%~45%。从处理方式来看,VOCs污染控制技术分为回收技术和销毁技术,而且经常回收技术和销毁技术复合来用。

南京都乐制冷设备有限公司承接了陕西延长某炼油厂汽车装车区和罐区各储罐挥发的油气等进行回收和处理设备的设计、制造、检验、验收、运输和安装,VOCs废气处理规模为3000Nm3/h,操作弹性范围10%~110%。本文以实际应用为例,分析和探讨VOCs气体治理的详细过程,本文所阐述的治理方案对其他类型的VOCs治理过程具有一定的借鉴意义。

1 油气浓度

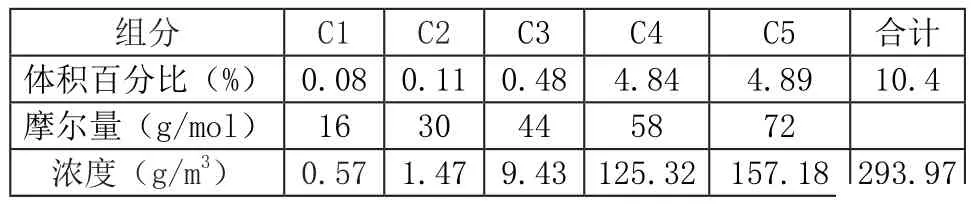

油品装车和罐顶挥发的油气浓度波动较大,表1为装车过程中,罐顶和装车过程中油气的混合气,其组分及浓度如表1。

表1 油气进气组分浓度表

实际上,罐顶和装车过程中VOCs中各个组分浓度变化很大,和装车过程槽罐车液位、温度、装车量和储罐液位、温度、进出量均有关系。

2 油气处理量

参考HJ1094《石油炼制工业废气废气治理工程技术规范》,无组织源废气产生量确定,储罐气量核算有三种方法依次为:(1)大小呼吸加和法;(2)实测法;(3)估算表法,一般情况下优选第一种方法,第一种缺少数据是采用第二种,依次类推。

该炼油厂本次收集治理的计5个罐组,35个罐,计183000m3罐容,主要物料为石脑油、原油、92#汽油、95#汽油、烷基化油、MTBE、轻芳烃;根据小呼吸气量为915m3/h,大呼吸量为1294m3/h,外加40m3/h装车鹤管25个,同时,最多使用20个,装车气量合计800m3/h,共计3009m3/h。

3 低温柴油吸收+催化氧化

由于油气组成为烃类物质和氮气或空气,考虑尾气加压,在压缩机出口温度升高存在的安全隐患,本项目不采用对油气加压处理。来自装车区、罐组的油气,由变频引风机引入低温柴油吸收塔吸收,柴油经制冷设施降温后进入吸收塔,油气在吸收塔内与10~20℃的柴油逆流吸收,可回收大部分油气并脱除大部分有机硫化物。净化后的油气与空气充分混合,经过配风浓度调节,油气总烃浓度满足催化氧化反应的进气要求。混合油气再进入换热-加热-催化氧化单元,油气经过换热器和加热器后,可以达到催化氧化反应温度。在催化氧化反应器中,油气在催化剂作用下,最终生成H2O、CO2,并释放反应热,回收热量后的尾气经排气筒排放到大气中,装置流程如图1。

图1 油气治理装置流程图

影响油气吸收效率的因素有油气组成浓度、吸收塔塔径、吸收塔填料层及高度、气液比、吸收剂柴油温度等。油气组成浓度见表1,吸收塔塔径为1200mm,填料为不锈钢规整填料250YPLUS型,高度为6m,气液比为31.58(m3/m3),吸收剂温度为15℃,采用ASPEN PLUS V9.1模拟吸收计算,物性方法为PENG-ROB,氮气和氧气为亨利组分。

考虑到该炼油厂粗柴油中硫含量较高,增设了碱吸收塔,吸收塔塔径为900mm,填料为不锈钢规整填料250YPLUS型,高度为6m。

柴油吸收塔出口气体中总烃浓度小于25g/m3,结合催化氧化对进气浓度<6g/m3的要求和催化氧化对氧含量>2%的要求,设计了15000Nm3/h处理量催化氧化装置。

催化氧化室采用三层抽屉式催化反应室,内装整体式堇青石蜂窝陶瓷贵金属催化剂,用量1.5m3,回热换热器采用不锈钢板式换热器,催化反应室、气体换热器和防爆电加热做成一体化设备。

图2 BMCVR3000低温柴油吸收+碱吸收+催化氧化油气回收装置

4 油气治理装置的模拟计算与工业应用效果

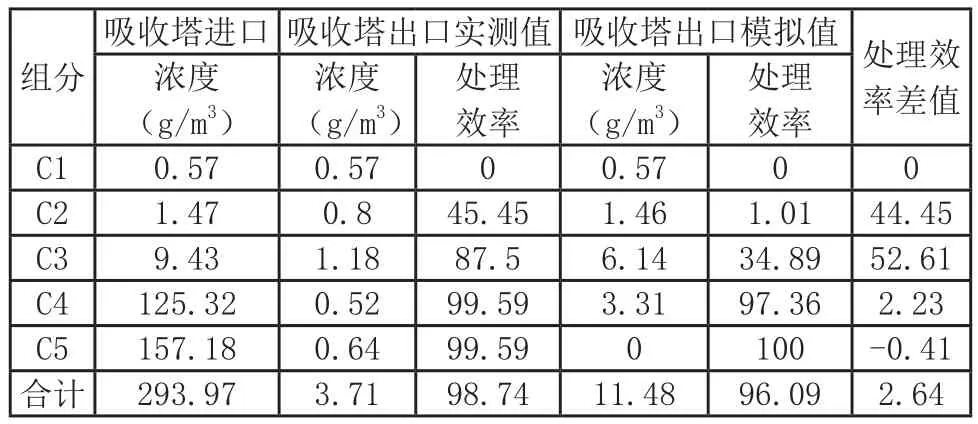

2019年装置投入运行2个月后,分别针对柴油吸收塔进出口和催化氧化出口的物料成分及浓度取样,采用气相色谱配FID检测器检测,进行了多次检测,其成分检测分析表及模拟计算数据如表2。

表2 样品(检测时间为11月1日上午10:00)

进气浓度为293.97g/m3,实际出口浓度为3.71g/m3,实际处理效率为98.74%,模拟计算值为11.48g/m3,计算处理效率为96.09%,实际值比模拟计算值多2.64%。具体到各个组分表现为:C1在实际检测和模拟计算值基本吻合;C2、C3的实际处理效率分别为45.45%、87.5%,模拟计算值为1%和34.89%,相差很大;C4、C5的实际处理效率和模拟计算值相差甚微。

综合多组采样实测值及模拟计算对比发现:挥发性介质组分基本不变,组成比例有变化,主要是C4和C5,少量C3,痕量C2和C1,柴油吸收对C4和C5处理率很高,实测和计算均在95%以上;对C3的实际处理效率在大于85%,对C2的实际处理效率在大于36%,但是,模拟计算表明柴油吸收对C3的处理效率小于35%,对C2的处理效率小于3%,甚至为0;同时,实际检测和理论模拟计算表明柴油吸收对甲烷基本没有处理效率。总的来说,进气浓度虽有波动,但是,实际出口浓度小于5g/m3,实际处理效率为98%,理论模拟计算值为15g/m3,理论模拟计算处理效率值为96%,比实际处理效率小2%,模拟计算很好的吻合实际处理效果。

经过催化氧化单元之后的排放值是42.85mg/m3,连续检测了2个月,出口排放最高没超过76mg/m3,低于尾气排放浓度国家标准值120mg/m3,达标排放。

5 结语

在低温柴油吸收+催化氧化复合工艺下,装置运行稳定,尾气排放浓度非甲烷总烃低于120mg/m3,苯小于4mg/m3,甲苯小于15mg/m3,二甲苯小于20mg/m3,满足《石油炼制工业污染物排放标准》(GB 31570-2015)要求。其中,吸收后的尾气浓度小于5g/m3,柴油吸收系统处理效率98%,经过催化氧化单元后的排空值分别是42.85mg/m3、31.37mg/m3和52.19mg/m3。

低温柴油进气浓度虽有波动,但是,实际出口浓度小于5g/m3,实际处理效率为98%,理论模拟计算值为15g/m3,理论模拟计算处理效率值为96%,比实际处理效率小2%,模拟计算很好的吻合实际处理效果。且实际运行过程中,进气浓度波动,出口浓度波动很小3.7~4.7g/m3,对后续催化氧化的平稳运行至关重要。

本项目实际运行结果表明:低温柴油吸收对C3的实际处理效率在大于85%,对C2的吸收效率大于36%,后续采用吸附技术,解析提浓后的高浓度尾气再次进入吸收系统,可以做到达标排放。