基于ABAQUS 的汽车吸能盒碰撞研究

2020-11-10孟翔耀董万鹏杨冬野

孟翔耀, 董万鹏, 杨冬野

(上海工程技术大学 材料工程学院, 上海201620)

0 引 言

汽车事故基本上都是交通碰撞事故,汽车在高速行驶过程中,由于结构复杂所产生的碰撞问题也是十分复杂的[1]。 汽车撞击方式主要有:正面撞击、侧面撞击及追尾碰撞[2]。 正面撞击是最多的汽车事故,约有四成的汽车事故为正面撞击。 当两辆汽车产生正面相向碰撞,由于汽车高速行驶携带着大量的动能,在碰撞开始的瞬间会以其他能量的形式迅速散播,对汽车的主要零件、乘员及行人都可能会造成严重的损伤[3]。 所以,以车辆正面碰撞为主的汽车碰撞问题是汽车吸能系统中要着重解决的难题[4]。 本文通过ABAQUS 模拟吸能装置在碰撞冲击时的运动状态,对比三种几何外形的吸能部件的碰撞情况,选出有优秀碰撞性能与吸能性的几何外形,基于此探究添加诱导槽对于吸能效果的影响规律。

1 碰撞分析有限元

碰撞过程是瞬时的动力学课题。 使用有限元软件ABAQUS 对吸能盒撞击动力显示数值模拟,以下为计算吸能盒的吸能效果的参数以及主要计算方程。

(1)碰撞力峰值Fp。 汽车吸能部件在碰撞过程中所受到的碰撞力峰值为FP,碰撞力峰值Fp对吸能部件的结构失效和压缩变形有着至关重要的作用,撞击力仿真的减小,对于乘客的安全保护非常重要[5]。 碰撞力峰值主要取决于吸能部件的材料和空间结构,通常发生在碰撞初期吸能部件屈曲变形,将要发生的临界状态与当撞击产生的压缩位移到达最大值时,碰撞力达到极大值。 降低撞击力峰值可以降低对吸收能量部件的稳定形变损害。

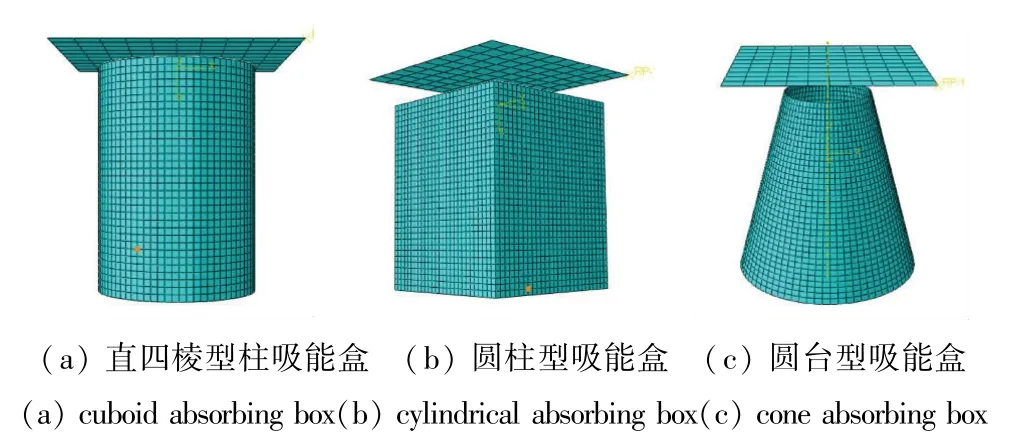

(2) 碰撞吸收总能量Ed。 吸能部件在实际碰撞中所吸收的能量由公式(1)计算:

其中:s 为压缩位移,F(s) 为撞击力。

部件在固定溃缩空间内所吸收的碰撞能量越大,其耐撞性能越好,对于乘员和车身的保护效果更强[5]。

(3)平均撞击力Fm。 平均撞击力Fm是保护部件吸收撞击力的平均能力标准。 在溃缩距离固定时,平均撞击力Fm越大,其保护部件所吸收的能量也就越多[5]。 在汽车前防撞梁后部区间,如果压缩位移是确定的,前防撞梁缓冲组件所受平均撞击力就越大,所吸收的碰撞能量增大,汽车其余部件被冲击的程度降低。 在保证吸能变形相同且稳定的条件下,平均碰撞力越大越好。

平均撞击力由公式(2)计算:

(4)耐撞指数ηc。 耐撞指数是指单位重量的吸能部件,发生撞击所能吸收的能量,该指数体现吸能部件在不同构造和材质下吸能能力的大小[6]:

其中:Ed为碰撞所吸收的能量,M 为吸能部件的质量。

(5)能量吸收效率Set。 当碰撞吸能过程结束时,碰撞能量的吸收能力用Set表达[6]。 行程利用率由公式(4) 推算:

其中:S 表示能量吸收总行程,L 表示吸能部件总长度。

2 三种几何外形吸能盒的设计

吸能盒碰撞是短时间大变形的过程,模拟撞击之类的瞬时大变形模型一般采用显示动力分析。 本课题采用的ABAQUS 有限元模型在显示动力分析方面功能强大,有多种接触条件与分析方式可以选择。

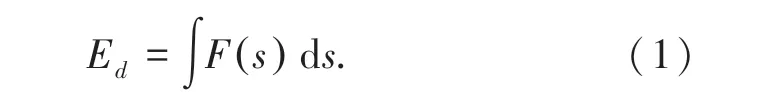

采用UG 前期建模,使用ABAQUS 进行碰撞过程模拟。 对三种不同几何外形的薄壁模型进行碰撞分析,除几何外形不同外,模型材料与碰撞条件完全相同,如图1 所示。 模拟采用的3 个模型是高度为100 mm,厚度为3 mm 的薄壁件。 因为吸能盒主要在中低速碰撞时发挥作用[6],故本实验主要模拟速度为5m/s,碰撞时间为50 ms。 碰撞刚性体的质量设置为500 kg。

3 三种几何形状不同的吸能部件碰撞仿真及耐撞性分析

3.1 吸能部件碰撞变形云图分析

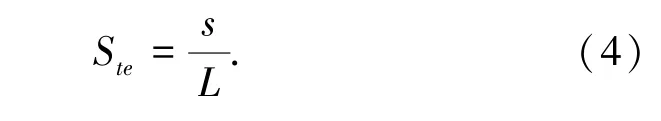

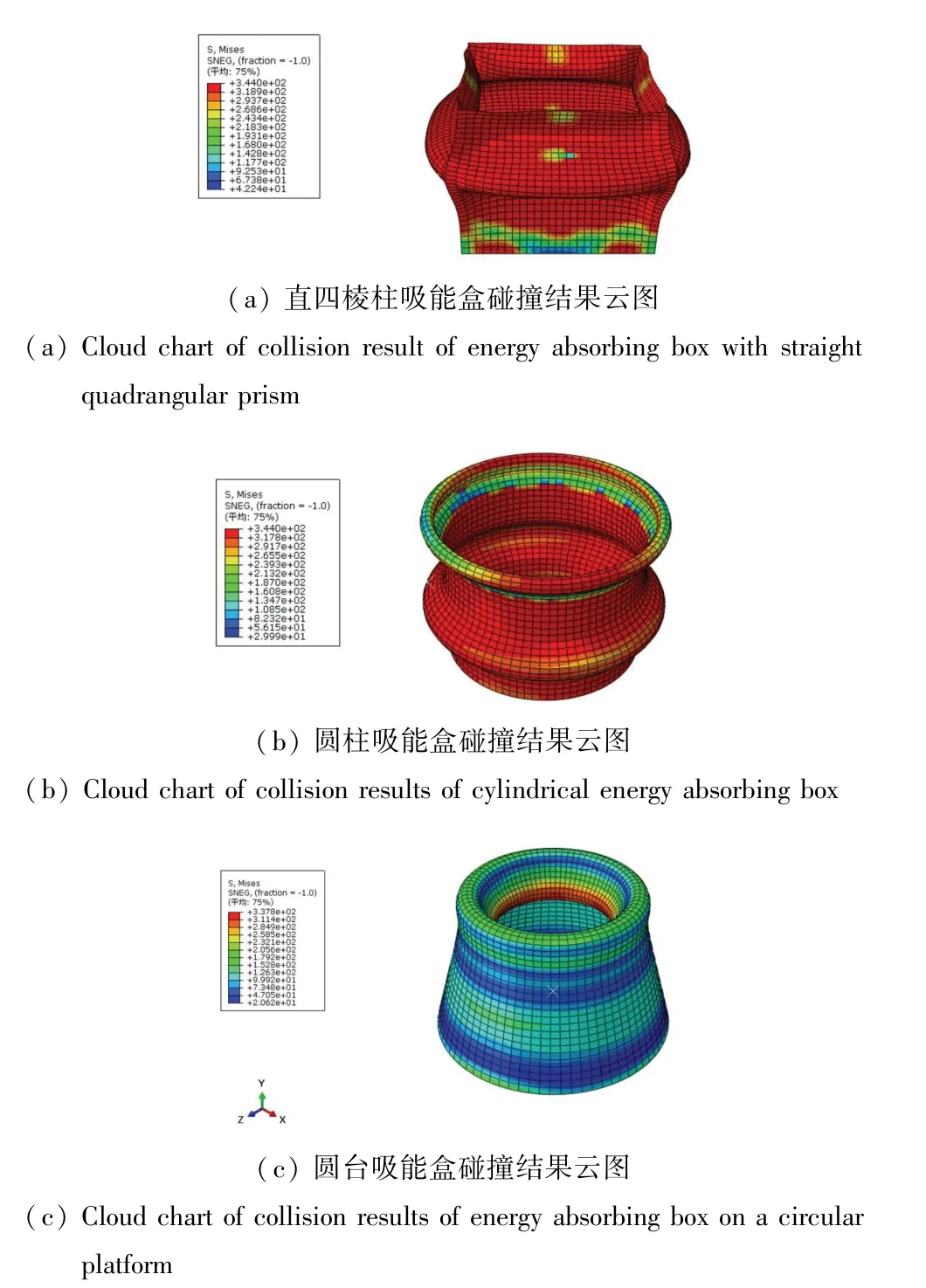

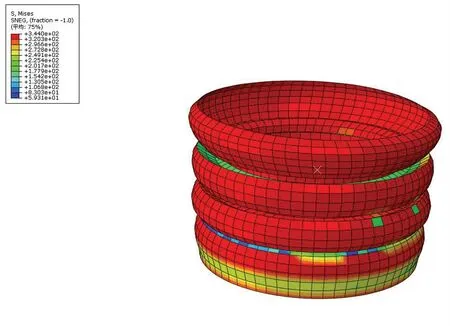

通过ABAQUS 动力显示分析,设置刚性板与吸能盒发生碰撞,得到的吸能部件碰撞变形云图如图2 所示,三种不同几何形状的吸能盒与0.5 t 的刚性板以5 m/s 的速度发生碰撞,三种不同几何形状的吸能部件均产生充分的形变。 通过云图分析,吸能盒的碰撞过程中,直四棱柱型吸能盒首先从中部进入变形,此种变形不利于能量的稳定吸收;圆台型吸能盒与圆柱型吸能盒从变形区的前端产生叠缩,并慢慢后移,这种变形方式的变形量最小,稳定且能量吸收便于控制。

图1 吸能盒工件仿真示意图Fig. 1 Simulation diagram of energy absorbing box

图2 吸能盒碰撞结果云图Fig. 2 Cloud chart of collision results of energy absorbing box

3.2 吸能部件撞击力曲线分析

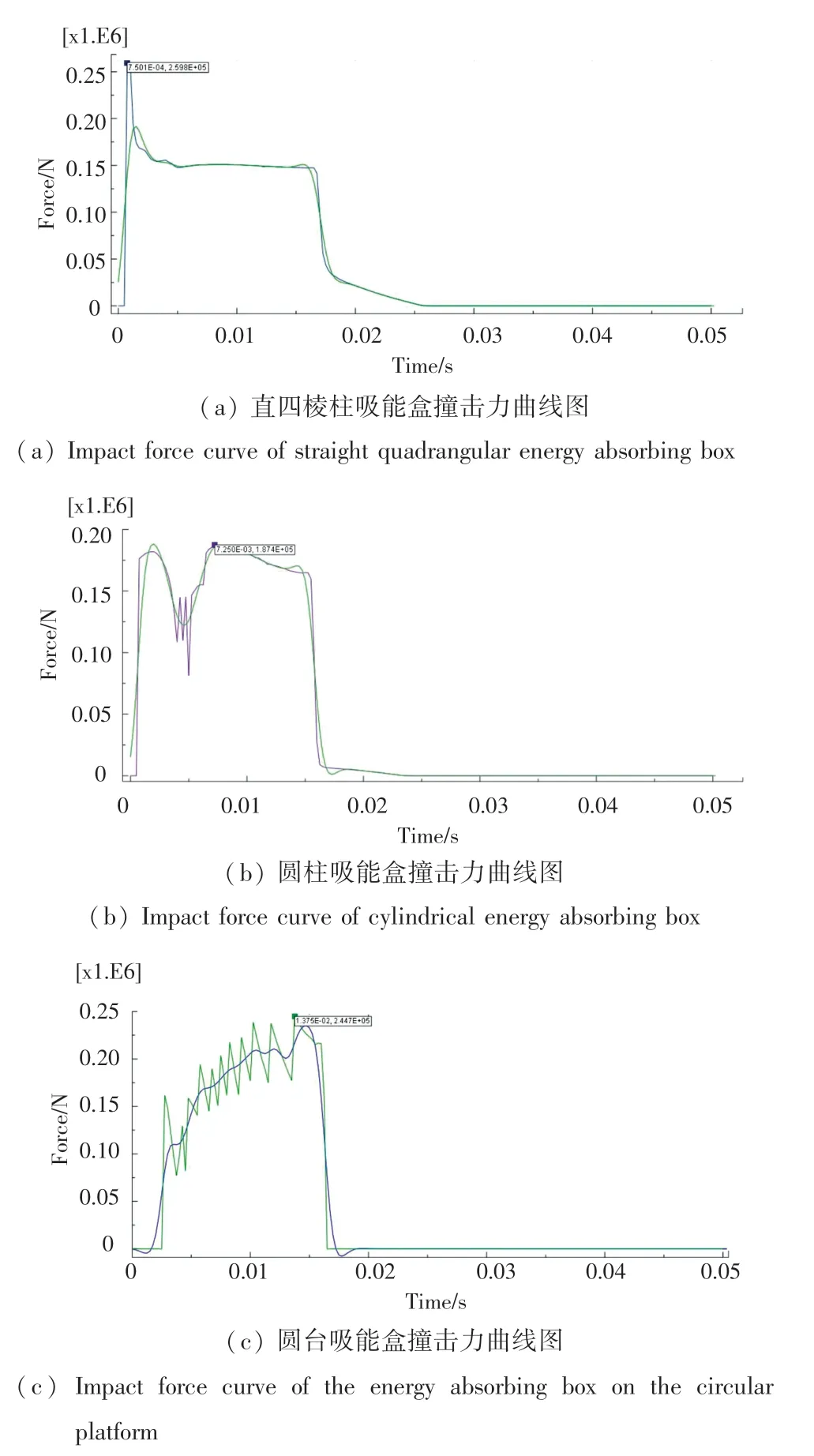

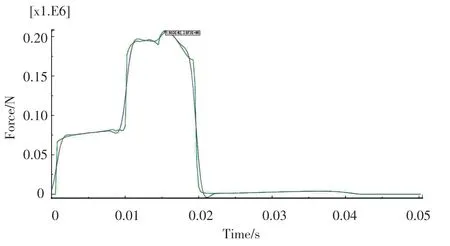

通过动力显示分析,设置刚性板与吸能盒发生碰撞,得到的吸能部件撞击变形力曲线图如图3 所示。

图3 吸能盒撞击力曲线图Fig. 3 Impact force curve of energy absorbing box

从碰撞力曲线图能够得出,刚性板在短暂的运动后与吸能盒发生撞击,接触作用碰撞力到达最初峰值。 直四棱柱吸能盒在初期充分接触,初始接触就到达撞击力最大值为259 800 N,随着吸能部件的溃缩碰撞力迅速降低,并在27 ms 左右到达最低值。直四棱柱吸能盒的碰撞力最大值远大于其它两种,而且在5 ms 后迅速衰减到150 000 N,初期碰撞力变化幅度过大,不利于保护汽车的重要部位及驾乘人员的安全。 圆柱型吸能盒与圆台型吸能盒在碰撞发生后18 ms 后碰撞力到达最小值,碰撞力过度平稳,稳定时间较短,适合于较大载荷的低速撞击。 通过对三种吸能部件的碰撞力最大值进行比较,可以看出圆柱型吸能盒的最大值较低,即碰撞力方面圆柱型优于另外两种。

3.3 吸能部件碰撞性能分析

因为碰撞产生的能量全部被吸能盒吸收,三种吸能盒的可利用行程可以计算得出。

圆柱型吸能盒:

通过计算结果可以看出,圆柱型吸能盒的可利用行程率最高。 可利用行程率越高,压缩行程越小,可以吸收的能量越多。 溃缩长度越短,可吸收的最大能量越少。 所以,当吸能部件稳定溃缩时,应当选择可利用行程长的部件。

三种不同几何外形的吸能部件耐撞指数ηc为:圆柱型吸能盒:

圆柱型吸能盒的耐撞指数最高。 耐撞指数代表了单位质量吸能盒吸收碰撞能量的大小,碰撞指数越高,吸能效果越好[7]。

模拟了三种吸能盒与以5 m/s 的速度,0.5t 重的刚性板发生碰撞条件下的力学状态,并对三种部件的吸能效率与最终状态进行比对。 从云图上可以分析出圆柱型吸能盒与圆台型吸能盒变形更加均匀,主要形变发生在头部,有利于能量的平稳传输。 在碰撞力方面,圆柱的碰撞力峰值远小于另外两种吸能盒,且吸能曲线平稳,有利于保护车体部件与驾乘人员的安全。 在碰撞指数方面,圆柱形吸能盒的可利用行程最大,相同的吸能盒尺寸可以承受更大的碰撞载荷。 耐撞指数方面,圆柱型部件的单位重量吸收的能量最高,圆柱形可以得到最好的吸能效果[8]。 综上所述,圆柱形吸能盒优于其它两种吸能盒。

4 诱导槽的影响

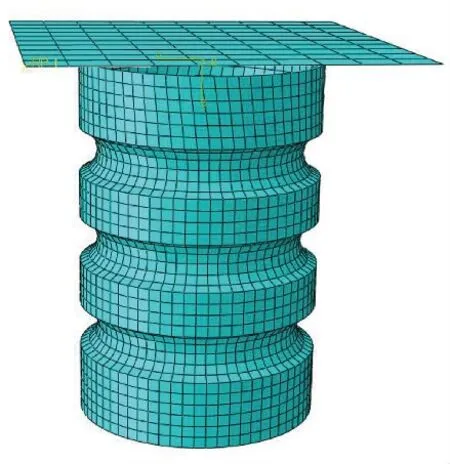

因为设置诱导槽会对吸能盒耐撞性与吸能性产影响,所以将圆柱模型等间距加入三个诱导槽,导入ABAQUS 内进行显示动力学模拟,探究诱导槽与吸能性能的关系。

4.1 诱导槽设置

相同碰撞条件下,利用ABAQUS 显示动力学分析得到的工件仿真示意图,如图4 所示。 碰撞结果云图,如图5 所示。 碰撞力曲线图,如图6 所示。

图4 圆台三诱导槽吸能盒工件仿真示意图Fig. 4 Simulation diagram ofworkpieces of energy absorbing box with three guide grooves of circular table

图5 圆台三诱导槽吸能盒碰撞结果云图Fig. 5 Cloud chart of collision results of energy absorbing box with three guide grooves on the circular platform

图6 圆台三诱导槽吸能盒碰撞力曲线图Fig. 6 Collision force curve of energy absorbing box with three guide grooves of circular platform

在圆柱型无诱导槽吸能盒的基础上设置半圆型槽,对比撞击力最大值发现,诱导槽在能量吸收的效果较弱,撞击力最大值与之前相比增大了9.7%,对碰撞力的初段进行对比可以发现设置诱导槽可以显著降低初始的碰撞力。 可利用行程率为0.455,与之前相比降低了0.301。吸能盒的耐撞指数ηc为12.5 KJ/KG,比之前降低了3.3 KJ/KG 。 由以上数据对比可知诱导槽对能量吸收影响较弱,添加诱导槽会极大的增加吸能部件的溃缩量。 添加诱导槽可以显著降低撞击力的初始峰值,降低车体初始撞击产生的破坏。

5 结束语

三种模型在相同碰撞条件下,通过对碰撞结果云图,碰撞力曲线图,碰撞力峰值,可用行程,耐撞系数5 个参数的对比分析可知,圆柱型吸能盒在5 m/s与0.5 t 刚性板碰撞的结果最好。 在圆柱型吸能盒的基础上设置三条半圆形诱导槽,降低了59.8%的初段碰撞力,碰撞力峰值略有上升,吸能部件的溃缩量显著变大。