基于几何均值滤波与自适应阈值的玻璃基板缺陷检测

2020-11-10朱孔辉王绍杰金伟伟

朱孔辉, 王绍杰, 金伟伟

(合肥工业大学 仪器科学与光电工程学院, 合肥230009)

0 引 言

超薄平板玻璃主要有玻璃基板、保护玻璃及ITO 导电玻璃三类产品,是平板显示产业重要的上游产品之一,其中玻璃基板是平板显示制造行业中需求量最高的玻璃产品。

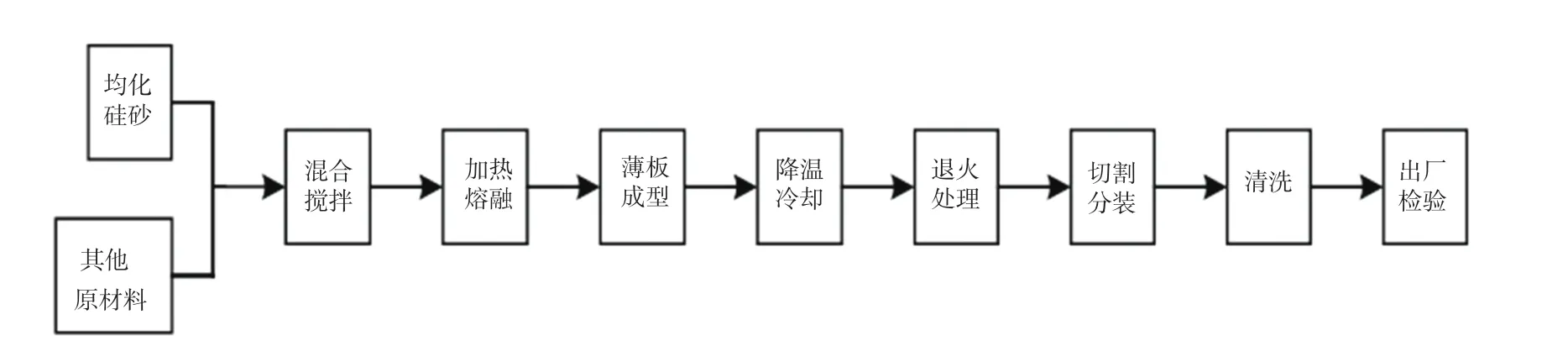

玻璃基板主要作为承载液晶面板的显示单元,当前商业上主流的玻璃基板厚度主要有0.7 mm、0.6 mm以及更薄的0.4 mm[1]。 玻璃基板的生产工艺主要有铂合金流孔下引技术、浮法拉制技术和熔融溢流技术三种[2],生产流程如图1 所示。 由于目前的生产工艺水平限制,在生产过程中,玻璃基板加工制造过程不可避免地产生一些微小的缺陷:在前期加热熔融和薄板成形工序中易在玻璃基板内部残留气泡及金属颗粒;玻璃基板在传送过程中接触金属滚轮容易划伤玻璃表面产生点状及线状划痕;玻璃基板在切割分装时容易产生微小裂痕和玻璃碎渣;在清洗工序中可能在玻璃表面残留表面颗粒物和黏附物等[3]。 作为一种对表面洁净度极高的产品,如果玻璃基板存在缺陷,可能会损伤液晶显示面板内部集成电路,由此对玻璃基板的质量提出了如下要求:玻璃基板表面必须十分平滑,不能有任何的点状、线状划伤,表面颗粒状污点缺陷应小于几微米,玻璃基板内部不得检出大于50 μm 的气泡、结石等缺陷[4]。 因此,对玻璃基板进行缺陷检测是其生产过程中必不可少的一项工序。

以往的玻璃基板缺陷检测主要采用人工检测检查的方法,检测人员劳动强度较大,检测结果容易受主观因素干扰,存在缺陷误检率和漏检率高、检测效率低、检测成本高等缺点,因此人工检测方法已不能满足现代大规模的生产要求,玻璃基板缺陷检测技术亟需改进升级。 目前,由机器视觉理论提出的自动光学检测是玻璃基板缺陷检测最为常用的技术手段[5]。自动光学检测由光学成像系统和图像处理系统两部分组成,通过图像处理手段对被测物体存在的缺陷进行检测、判别和分类。 图像处理流程作为玻璃基板自动光学检测中的重要一环,对其研究改进具有重要意义。

图1 玻璃基板生产流程Fig. 1 Flow chart of glass substrate production

1 光学成像系统的搭建

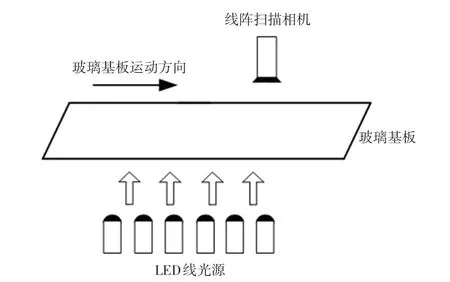

搭建玻璃基板缺陷检测系统时,在照明的选择方案上有反射式与透射式两种[6]:反射式照明方案光源与相机在玻璃基板同侧;透射式照明方案光源与相机分别位于玻璃基板两侧。 本文主要研究在透射式照明方案下的玻璃基板缺陷检测方法,搭建的玻璃基板透射式缺陷成像系统示意图如图2 所示,其中相机采用线阵扫描相机,相机拍摄的单幅图像像素为15424×8192,光源采用LED 线光源。盐噪声进行抑制[7]。

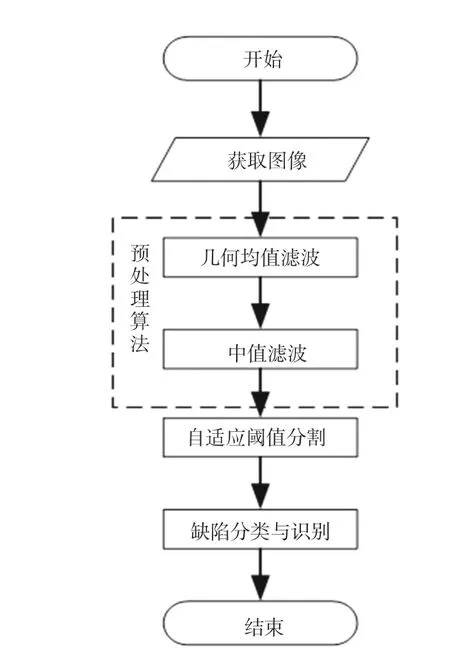

图3 玻璃基板图像处理流程图Fig. 3 Flow chart of glass substrate image processing

图2 玻璃基板缺陷光学成像系统示意图Fig. 2 Schematic diagram of optical imaging system for glass substrate defects

2 图像处理流程的设计

图像处理过程是玻璃基板AOI 系统中的关键环节。 图像处理的流程设计是否恰当、合理直接影响玻璃基板缺陷在线检测的实时性、准确性和可靠性。 图3 为玻璃基板缺陷检测算法流程图。

2.1 图像预处理

由于各种因素干扰,从图像传感器获取的玻璃基板图像总是掺杂着噪声,缺陷特征与背景信息区别可能不明,不能直接进行缺陷特征的提取,需要进行图像的预处理,增加图像对比度,使缺陷特征更加明显。

在获取和传输玻璃基板图像中会因各种因素干扰,使图像不可避免的掺杂噪声,从而导致缺陷识别准确率降低。 经分析,玻璃基板图像通常会掺杂高斯噪声和椒盐噪声。 选择滤波方法的原则是:尽可能使图像清晰、不破坏缺陷的轮廓边缘信息。 因此本文选用均值滤波和中值滤波分别对高斯噪声和椒

普通的算术均值滤波算法通过对图像上一像素值为S 的像素点(x,y),取窗口邻域大小为m × n 的矩形模板SXY,用模板内除中心像素点的平均值对中心像素值进行替换,替换后的中心像素点值为S^,见公式(1):

其中,z 为中心像素点的某一邻域像素点。 算术均值滤波算法计算简单,但图片内所有像素点系数均为1/mn,造成滤波图像整体模糊,丢失缺陷边缘信息。

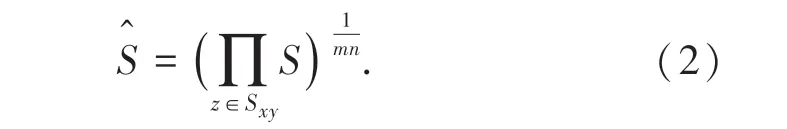

几何均值滤波算法是在算术均值法基础上改进的算法,计算给定矩形模板的所有像素点值乘积的1/mn 次幂,相较于算术均值滤波,几何均值滤波的优点是在过滤高斯噪声的同时完整地保存缺陷边缘信息,公式(2)如下:

中值滤波是一种基于排序统计的滤波算法,可以有效去除图像内随机出现的椒盐噪声[8]。 首先选取邻域模板大小,通过计算邻域内所有像素灰度值并对其进行排序,原有像素灰度值将被计算选取的邻域内像素灰度值的中值代替。

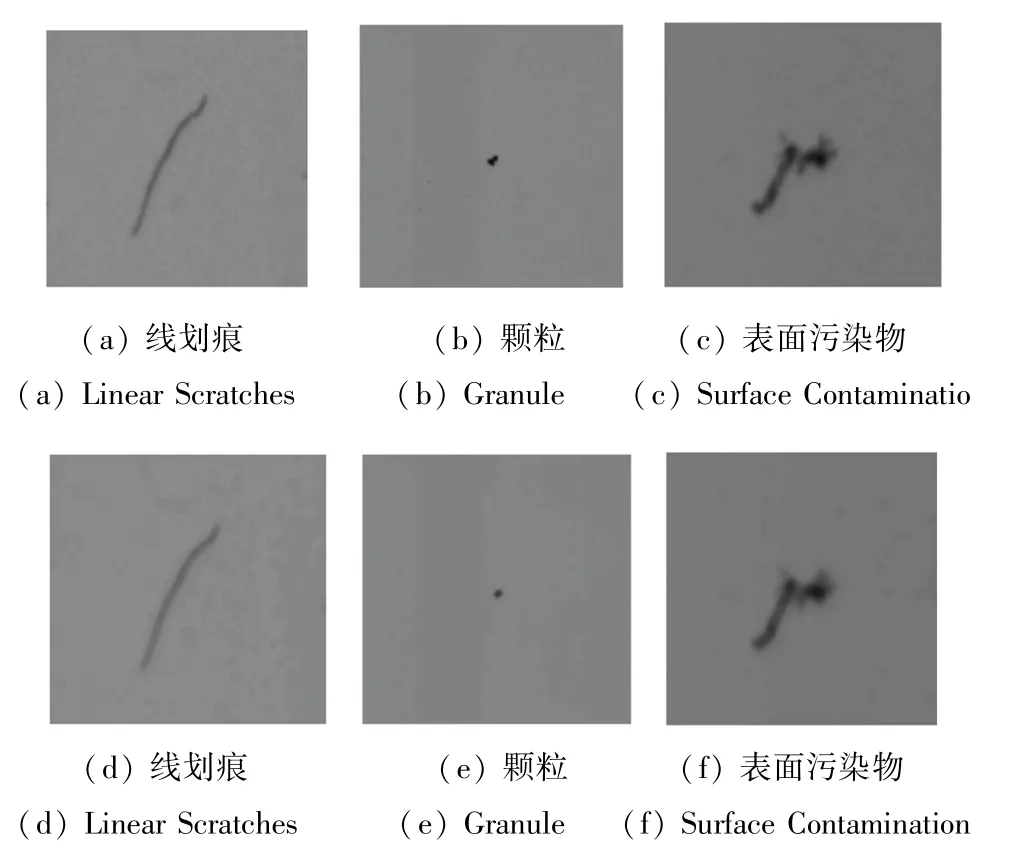

算术均值滤波和中值滤波的内核模板选取范围为3×3,5×5,7×7 等,经过实验对比,算术均值滤波和中值滤波的内核模板分别选取为3×3 和5×5 降噪效果较好。 图4 为缺陷原图及经过两种滤波算法后的图像,其中,(a)、(b)、(c)分别为不同缺陷的原始图像,(d)、(e)、(f)为滤波后图像。 测试结果表明,玻璃基板图像经过滤波操作之后,可以减少因噪声引起的缺陷误判,突出缺陷特征。

图4 缺陷原图及滤波后图像Fig. 4 The original defect image and the filtered image

图像经过预处理后还需要对缺陷特征进行提取,特征提取是一种将玻璃基板图像中的缺陷与背景分离开来的处理方法。

图像分割可以去除玻璃基板背景信息,提取缺陷信息。 图像分割方法主要有基于阈值的分割方法、基于边缘的分割方法以及基于区域的分割方法等[9]。 阈值分割具有计算快、处理直观等优点,并且分割后产生的是二值图像,方便后续的特征提取,所以本文使用阈值分割方法。

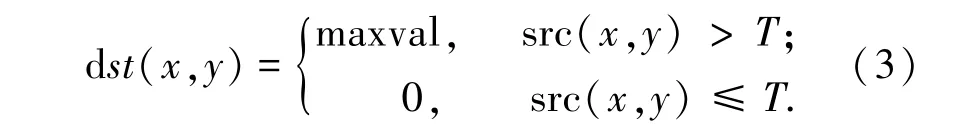

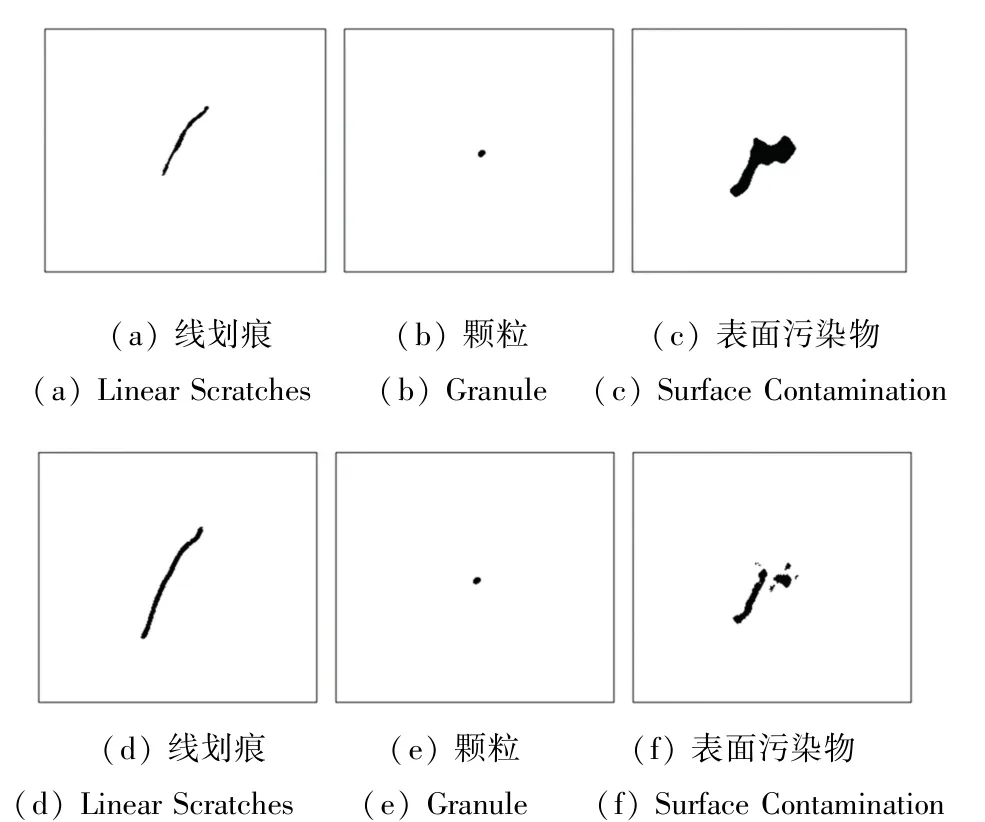

阈值分割方法主要有自适应阈值法和固定阈值法等。 固定阈值法根据所设定的阈值的大小对像素灰度值进行判断:若图像中存在一像素点, 灰度值为src(x,y), 首先选定阈值T1和最大灰度值maxval,将图像像素分为低于阈值T1的A1 部分和高于阈值T1的A2 部分,根据所需要的显示效果如二进制,反二进制,截断阈值等,对A1 和A2 部分的所有像素设定为maxval、0、 T1或src(x,y)。 自适应阈值有MEAN_C 和GAUSSIAN_C 两种算法。 首先设定最大灰度值maxval 和像素邻域尺寸blockSize 及常量C,若像素源灰度值为src(x,y),目标图像为dst(x,y),则二值化公式(3) 如下:

当选取MEAN_C 算法时,将阈值T 的值设置为该像素点选定的邻域内像素灰度的平均值与常量C的差值。 当选取GAUSSIAN_C 算法时,阈值T 的值等于该像素点选定的邻域内像素灰度的加权均值与常量C 的差值。

经实验验证,在固定阈值中T1 设定为97,maxval 设定为255 显示效果较好;自适应阈值maxval 设定为255,blockSize 设置为9,常量C 设置为5 时显示效果较好。 图5 为两种阈值处理方法的结果图,图中所有图像边框为人为添加,(a)、(b)、(c)为基本阈值处理结果图,(d)、(e)、(f)为自适应阈值处理结果图。 对比显示,自适应阈值法对缺陷边缘的细节保存的更好,有利于缺陷特征提取。

图5 基本阈值与自适应阈值处理结果Fig. 5 Basic threshold and adaptive threshold processing results

玻璃基板图像经过阈值化分割后,得到的二值图像不能描述缺陷的纹理特征信息,可以计算提取缺陷的形状和几何特征参数实现缺陷的分类与识别。 玻璃基板的缺陷如点、线状划痕和表面颗粒物等都具有不同的形状特征和几何特征,形状特征主要有缺陷的圆形度、矩形度等;几何特征主要有缺陷的边界周长、面积值、区域占空比等,经过对这些数据进行分析之后可以找出不同缺陷之间的差别进而确定缺陷类型[10]。

设玻璃基板二值图像中某一缺陷区域E,将E对应的像素位置坐标设定为(xi,yj),其中i ∈(1,2,…,m), j ∈(1,2,…,n)。

周长L:表示缺陷E 的边界长度,常用的周长计算方法主要有间隙法、链码法和面积法。

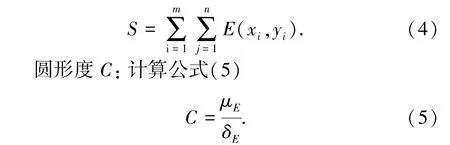

面积S:衡量缺陷所占范围,由边界像素决定。采用像素计数法表示面积,见公式(4):

其中,μE是区域E 的重心与边缘之间的平均距离,δE是区域E 的重心到边缘距离的均方差[11]。

2.2 实际缺陷检测

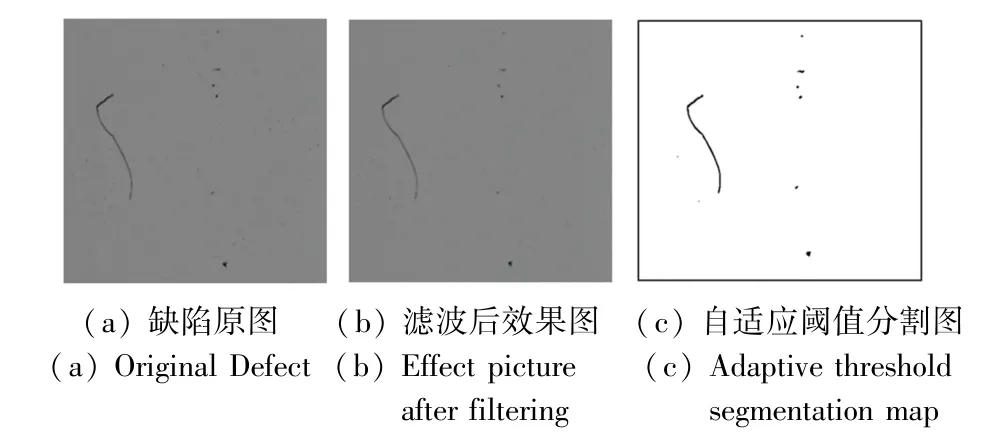

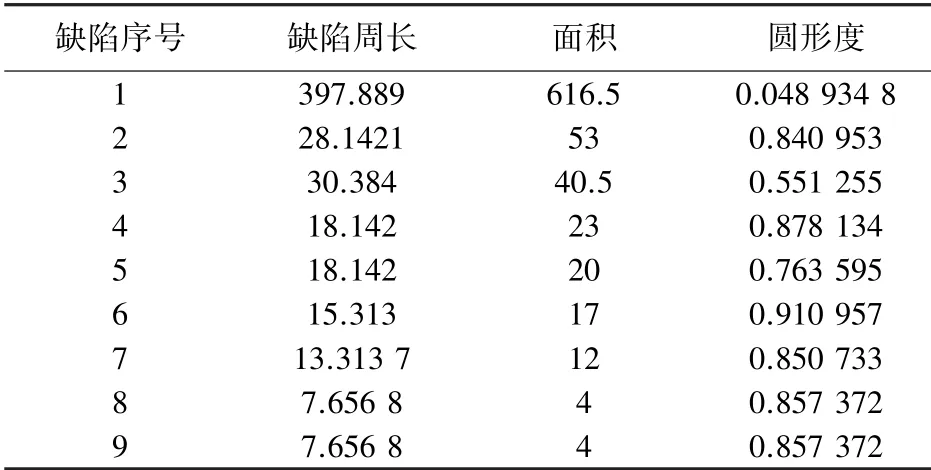

图6 为玻璃基板实际缺陷图片及其进行滤波与自适应阈值分割后的效果图,其中(c)的边框为人为添加,在缺陷原图(a)中可见7 处缺陷以及少量图像噪点。 对图6(c)中的缺陷特征参数检测结果如表1 所示。

图6 玻璃基板实际缺陷检测效果图Fig. 6 Actual defect detection effect of glass substrate

表1 特征参数检测结果Tab. 1 Characteristic parameter detection results

经表1 统计,缺陷共计9 个,与自适应阈值分割图对比发现,缺陷序号8 和9 应为没有去除的噪点,与玻璃基板原始缺陷图对比,本图像处理流程能够去除绝大多数玻璃基板的噪点,使得缺陷误检率大为降低,为接下来的缺陷识别与分类提供了可靠数据支持。

3 结束语

本文设计了一种玻璃基板在透射式光源成像系统下的缺陷检测算法,采用了几何均值滤波和中值滤波算法分别对图像进行降噪处理,确定了几何均值滤波与中值滤波在最佳去噪效果时的内核模板的大小;在图像分割过程中分别分析了固定阈值和自适应阈值对图像分割效果的差别,根据显示的分割效果确定选用自适应阈值法;最后对玻璃基板常见缺陷进行了形状特征和几何特征分析,通过算法统计计算了缺陷个数及其特征参数,并与实际图像中缺陷数量进行对比,验证了该图像处理流程对玻璃基板存在的缺陷具有较好的检测效果。