采暖供热系统能量梯级利用技术

2020-11-09申娜田永红王昱凯

申娜 田永红 王昱凯

[摘要]对于采暖蒸汽压力较高的供热系统,为了降低热网加热器设备价格,一般采用减压器降低蒸汽压力,造成有效能源损失。采用能量级阶梯利用技术,设置汽轮机代替减压器,在供热的同时可以发电,降低电厂厂用电,提高能量利用效率。

[关键词] 汽轮机 热网首站 能量阶梯利用 采暖供热

1 前言

常规供热机组的热网首站中,采暖蒸汽参数一般为0.3~0.5MPa,设置热网加热器用于加热热网循环水,主要设备为热网加热器、热网循环泵和热网补水除氧定压设备。

随着经济发展,居民生活水平提高,采暖热負荷增加,各电厂开始对纯凝机组进行供热改造。对于600MW等级机组,进行中低压连通管改造,抽汽压力为1.0MPa左右。用于采暖供热时,为了降低热网加热器的设备投资,高压力蒸汽必须进行减压后进入热网加热器。采用减压器降低蒸汽压力的方式会造成能量浪费。

2 采暖供热系统中的能量阶梯利用技术

对于高压力参数的采暖蒸汽,为了提高能量利用效率,可采用能量阶梯利用技术,设置汽轮机代替减压器,对采暖蒸汽的余压进行利用,汽轮机可选用背压式或者凝汽式。

2.1背压式汽轮机能量阶梯利用采暖供热系统

该系统简称为“背压式采暖供热系统”。采暖蒸汽进入背压式汽轮机,排汽进入热网加热器加热热网循环水,疏水进入主机凝汽器(排汽装置)。主要设备为背压式汽轮机、热网循环泵、热网加热器。

2.2 抽凝式汽轮机能量阶梯利用采暖供热系统

该系统简称为“抽凝式采暖供热系统”。采暖蒸汽进入抽凝式汽轮机,排汽在凝汽器中对热网循环水进行第一级加热,抽汽在热网加热器中对热网循环水进行第二级加热。经过两级加热后的热网循环水对外供出。热网加热器疏水进入凝汽器热井,与排汽疏水汇合后经凝泵加压进入主机凝汽器(排汽装置)。主要设备为抽凝式汽轮机、热网循环泵、热网加热器、凝结水泵。

2.3 供热系统的比较

假设一台660MW汽轮机经过供热改造后可提供参数为1.0MPa.a,358°C的蒸汽500t/h。背压机的排汽压力为0.35MPa.a;抽凝机的排汽压力为54kPa.a,抽汽量275t/h,抽汽压力为0.35MPa.a。热网供回水压力为0.8/2.4MPa,供回水温度为70/130°C。

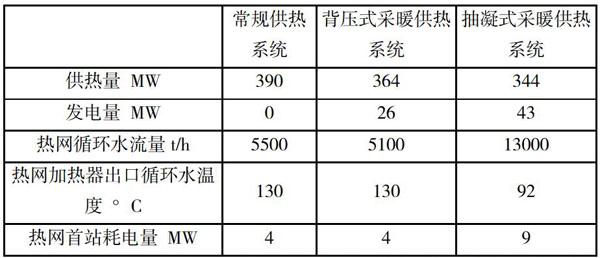

对以上两种能量阶梯利用供热系统的供热量和发电量计算,并与常规供热系统进行比较,计算结果如下:

从上述表格可以看出,采用能量阶梯利用技术,供热量会减少,减少的部分用于发电,这两部分能量数值虽然相等,但是电能的品质高于热能。背压式和抽凝式采暖供热系统的发电量分别为26MW和43MW,除满足热网首站自身用电量需求外,还可对外供出。

常规采暖供热系统和背压式采暖供热系统,循环水流量约为5000-5500t/h,热网循环水供水温度为130°C。对于抽凝式采暖供热系统,由于凝汽器的循环倍率要求,热网循环水量较大,仅能加热到92°C,必须有其它汽源才能满足供水温度130°C。

背压式采暖供热系统适用性较广,抽凝式采暖供热系统仅适用于有其他较低压力采暖汽源的电厂。

3 抽凝式采暖供热系统应用实例

某电厂建设有两台330MW亚临界机组和两台660MW超临界机组。已建设有两座热网首站。1号热网首站采暖蒸汽来自330MW机组,2号热网首站采暖蒸汽来自660MW机组。因为采暖热负荷的持续增长,拟对330MW机组和660MW机组进行第二次供热改造,新建3号热网首站。

1、2号热网首站均采用常规采暖供热系统,为了提高能量利用效率,新建热网首站拟采用能量阶梯利用技术,设置抽凝式汽轮机。

3号热网首站采暖供热系统流程图如下:

1、2、3号热网首站的回水进入3号热网首站的凝汽器中由排汽进行第一级加热。从凝汽器出来的循环水,分别进入3个热网首站的热网加热器进行第二级加热。

由于至1、2号热网首站的热网循环水已经过第一级加热,因此加热蒸汽会有一部分被排挤进入3号热网首站。

汽轮机抽汽、排挤蒸汽和330MW机组来的采暖蒸汽作为3号热网首站加热器的汽源,对热网循环水进行第二级加热。

热网加热器的疏水进入凝汽器热井后,经凝结水泵加压后分别回到330MW机组和660MW机组的排汽装置。

4结论

采暖供热系统能量阶梯利用技术适用于采暖蒸汽压力较高的情况,可提高能量利用效率,其中背压式采暖供热系统适用性较广,抽凝式采暖供热系统仅适用于循环水量较大,且有其他低压采暖汽源的电厂。

参考文献:

[1]热电联产机组热网加热器换热方式对比分析 电力勘测设计,2017,(5)

[2]超临界间冷机组高背压供热技术的应用分析 华电技术,2019,41(2)

[3]供热改造中能源梯级利用技术研究 华电技术 2017 39(5)