等离子喷涂喷雾烧结型25NiCr-Cr3C2涂层摩擦磨损性能研究

2020-11-09李杰高峰

李杰 高峰

摘 要:利用等离子喷涂技术,以喷雾烧结型25NiCr-Cr3C2为原料制备涂层。通过扫描电镜(SEM)、能谱(EDS)、X射线衍射(XRD)、显微硬度计等分析检测方法和高温摩擦磨损试验仪,研究了25NiCr-Cr3C2涂层组织结构、硬度、孔隙率、结合强度和不同温度下涂层摩擦损性能,并对磨损机制进行了分析。结果表明:磨损过程分为两个阶段:磨合期和稳定期;随着温度升高,摩擦系数降低;800℃时涂层在磨损250s时因塑性变形而失效;摩擦磨损温度从30℃分别升到600℃和700℃,磨损率分别增加5倍和8倍;700℃和800℃磨痕大小和磨损率变化不大,均发生了严重的塑形变形;涂层磨损行为主要是磨粒磨损和氧化磨损导致的疲劳磨损。

关键词:等离子喷涂;喷雾烧结型;25NiCr-Cr3C2;不同温度;摩擦磨损性能。

等离子喷涂(APS)由于其焰流温度可达20000℃,能熔化几乎所有的金属、陶瓷材料,使之成为使用最广泛的热喷涂技术之一[1]。NiCr-Cr3C2金属陶瓷涂层由于具有良好的高温耐磨、抗腐蚀性能,广泛应用于火力发电、冶金、航空航天等工业领域的高温部件表面的耐磨、抗腐蚀防护[2,3]。近年来,人们对NiCr-Cr3C2涂层及其耐磨性进行了相当多的研究,但主要集中在喷涂参数对涂层性能的影响,涂层磨损冲蚀性能和涂层常温摩擦磨损性能研究,但对不同温度下涂层的摩擦磨损行为及磨损机制研究还缺乏深入研究[4]。本文研究了涂层组织结构、硬度、孔隙率,并对比分析了不同温度下涂层的摩擦损性能,并对磨损机制进行了分析。

1 实验材料及方法

1.1 实验材料

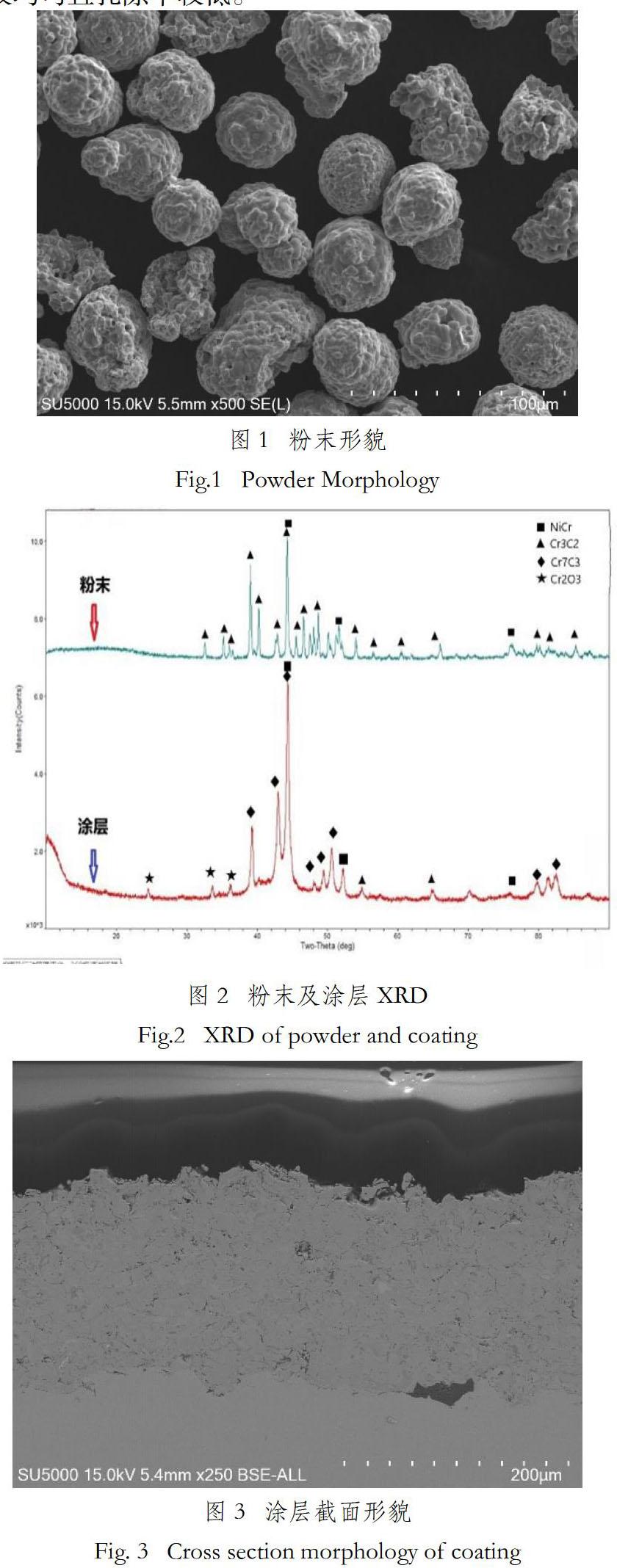

实验材料为矿冶科技集团有限公司生产的喷雾烧结型25NiCr-Cr3C2粉末(产品牌号KF-70F),粉末粒度为-45+15μm。粉末形貌如图1所示。

1.2 涂层制备

本实验采用Oerlikon metco公司生产的Unicoat Pro F4大气等离子喷涂设备制备涂层,工艺参数如表1所示。

1.3 检测方法

使用日本HITACHI公司生产的SU5000扫描电子显微镜(SEM)对各样品微观形貌进行观察。使用能量散射谱(EDS)功能,用于对试样的化学成分进行半定性分析。

使用德国BRUKER公司生产的D8 ADVANCE型X射线衍射仪(XRD)对各样品进行物相检测分析。该设备工作加速电压为40kV,工作电流为40mA,X衍射线使用Cu靶(1.54184A)Kα射线。检测时设定衍射角度设定为2θ=20°~90°,步长0.02°,扫描速度12°/min。

使用402MVATM维氏硬度计对显微硬度进行测量。仪器选择标准压头,在涂层上任取5个点,加载载荷300g,加载时间10s。

使用Image J软件以灰度法进行孔隙率的测定。

使用BRUKER公司生产的UMT Tribolab高温摩擦磨损试验仪进行摩擦磨损实验,实验参数如表2。

使用BRUKER公司生产的Dektak XT台阶仪测量磨痕的轮廓。

2 试验结果与讨论

2.1 涂层组织和性能分析

图2是25NiCr-Cr3C2粉末及涂层的XRD。从图可知,粉末由NiCr、Cr3C2组成,而涂层中除了NiCr、Cr3C2,新出现的Cr7C3和Cr2O3分别是高温下失碳和氧化的产物。

图3为涂层截面形貌,可以看出涂层致密,元素分布较均匀,无明显分层现象。

表3为涂层硬度和孔隙率数值,可以看出涂层硬度分布较均匀且孔隙率较低。

2.2 涂层摩擦磨损性能分析

图4为25NiCr-Cr3C2涂层在30℃、600℃、700℃和800℃的摩擦磨损性能。

图4-A为涂层摩擦系数曲线,可以看出,磨损过程分为两个阶段:磨合期和稳定期,磨合期涂层摩擦系数波动较大,稳定期摩擦系数波动不大;随着温度升高,摩擦系数降低,这是因为随着温度的升高涂层表面形成的氧化膜增大,而氧化膜有助于降低涂层摩擦系数[5]。但800℃时涂层在磨损250s时摩擦系数极速下降然后开始宽幅震荡,这是因为高温时涂层发生了软化,在外压力作用下产生了严重的塑形变形而失效[6]。

图4-B为涂层磨痕轮廓对比图,图4-C是磨痕深度和宽度对比图,图4-D是涂层磨损率对比图。从这3张图可以看出,摩擦磨损温度从30℃分别升到600℃和700℃,磨痕逐渐变宽变深度,磨损率分别增加了5倍和8倍。 700℃和800℃的磨痕大小和磨损率变化不大。

2.3 涂层磨损机制分析

图5是涂层磨痕形貌及其EDS分析结果。

从30℃-A、600℃-A、700℃-A、800℃-A可以看出,高温时涂层磨痕宽度明显加大,且磨痕周边存在大量磨粒;在700℃/800℃时磨痕顶部出现明显的塑形变形,且800℃时塑形变形更严重。

从30℃-B、600℃-B、700℃-B、800℃-B涂层磨损表面均存在沿滑动方向分别的细小犁沟,表明发生了磨粒磨损。30℃-C、600℃-C、700℃-C、800℃-C分别是其对应涂层的EDS分析结果,可以发现随着温度升高,磨损面的氧元素逐渐升高,说明磨损过程发生了氧化过程且温度升高表面氧化更严重。

综合涂层磨痕形貌和EDS结果,认为两种涂层磨损行为主要是磨粒磨损和氧化磨损导致的疲劳磨损[7]。其磨损过程为:达到设定温度后,在摩擦副的磨损下,涂层表面产生大量犁沟,发生了磨粒磨损;在升温过程中,粘结相NiCr已经发生了氧化反应形成了Cr2O3氧化膜,然后随着摩擦的进行,由于受到切应力和挤压力粘结相周围的硬质相率先剥落,进而导致氧化膜受力产生疲劳脱落。

3 结论

磨损过程分为两个阶段:磨合期和稳定期;随着温度升高,摩擦系数降低;800℃时涂层在磨损250s时因塑性变形而失效。

摩擦磨损温度从30℃分别升到600℃和700℃,磨損率分别增加5倍和8倍。700℃和800℃磨痕大小和磨损率变化不大,均发生了严重的塑形变形。

涂层磨损行为主要是磨粒磨损和氧化磨损导致的疲劳磨损。

参考文献:

[1]何龙,谭业发,周春华等.HVOF和APS制备WC-Co/NiCrBSi复合涂层高温摩擦学特性研究[J].兵工学报, 2013,9(34):1109-1115.

[2]郭永明,李绪强,王海军等.超音速等离子喷涂NiCr-Cr3C2/Mo复合涂层的高温摩擦磨损性能[J].中国表面工程,2012,5(25):31-36.

[3]李振铎,于月光,刘海飞等.高温耐磨损Cr3C2-25NiCr涂层制备及其性能研究[J].有色金属(冶炼部分),2006(增刊):37-40.

[4]刘艳,苟国庆,涂铭旌.等离子喷涂NiCr-Cr3C2涂层高温摩擦磨损性能研究[J].电焊机,2010,4(40):75-81.

[5]王进春,孔德军.超音速火焰喷涂WC-12Co涂层高温摩擦-磨损性能[J].中南大学学报(自然科学版),2017,3 (48):608-616.

[6]牛少鹏,邓畅光,张吉阜.超音速火焰喷涂碳化铬基涂层的高温摩擦磨损性能研究[J].表面技术,2013,6(41):10-17.

[7]白杨,邢路阔,李相波等.中性盐雾腐蚀对等离子喷涂NiCr-Cr3C2涂层摩擦磨损性能的影响[J].稀有金属材料与工程,2017,5(46):1404-1410.

作者简介:

李杰(1984- ),男,汉族,河北省邢台市人,硕士,工程师,北矿新材科技有限公司,研究方向:材料学。