芳烃联合装置重整油分馏方案对比

2020-11-09董海芳

摘 要:针对重整油分馏系统,本文设计了两种分馏塔方案并分别模拟计算对比。结果表明:相比方案I,方案II需要增加侧线抽出汽提塔及侧线汽提塔底重沸器;方案II中主分馏塔平均所需最小塔径降低22.51%,侧线汽提塔需要10块理论板,每块理论板平均塔径为1141mm;方案II热负荷降低了35.25%;两种方案主分馏塔各理论板操作温度无明显差别;方案II中塔顶气相量、塔顶回流量分别降低了38.57%、47.17%。综上,对于该重整油分馏系统,方案II明显优于方案I。

关键词:芳烃联合装置;重整油分馏塔;PROII;SRK模型

芳烃联合装置按照工艺流程通常分为二甲苯分馏,吸附分离、异构化、芳烃抽提和歧化及烷基转移五个工艺单元。二甲苯分馏单元的目的是通过分馏的方式为芳烃抽提、歧化及烷基转移和吸附分离单元提供合格的芳烃原料。重整油分馏塔是二甲苯分馏单元中的核心设备,其主要作用是按照抽提进料要求,将C6+重整生成油中的C6/C7馏分分离出来,剩余C8+芳烃送至二甲苯塔进一步切割,以满足吸附进料的要求。

目前在大型的炼化一体化项目中,重整生成油中的C7馏分往往兼具着两种用途。绝大部分的C7馏分经过抽提后作为歧化原料,最终用于PX产品的生产,还有少部分C7馏分将按照全厂汽油调和的需求,不经过抽提直接作为高辛烷值汽油组分分出。所以针对重整油分馏系统,设计两种不同的C7馏分采出方案并模拟计算,对比不同方案的计算结果。

1 流程简述

方案I流程如图1.1所示,C6+重整油进料自进料加热器(E-101)加热至168℃进入重整油分馏塔(T-101)。塔顶气经塔顶空冷器(A-101)冷却至73℃进入塔顶回流罐(V-101),罐内液相物料一部分经塔回流泵(P-101)升压后回流返回T-101,另一部分经塔顶产品泵(P-102)升压后送至芳烃抽提单元进料,塔顶不凝气送至火炬系统。部分C7馏分自T-101第13块塔盘侧线抽出,送至全厂汽油调和组分罐。T-101塔底液一部分经塔底产品泵(P-103)升压后送至系统外;另一部分经塔重沸炉泵(P-104)升压后,进入塔底重沸炉(F-101)加热重沸后返回T-101塔釜。侧线自第13块塔板抽出送至装置外。

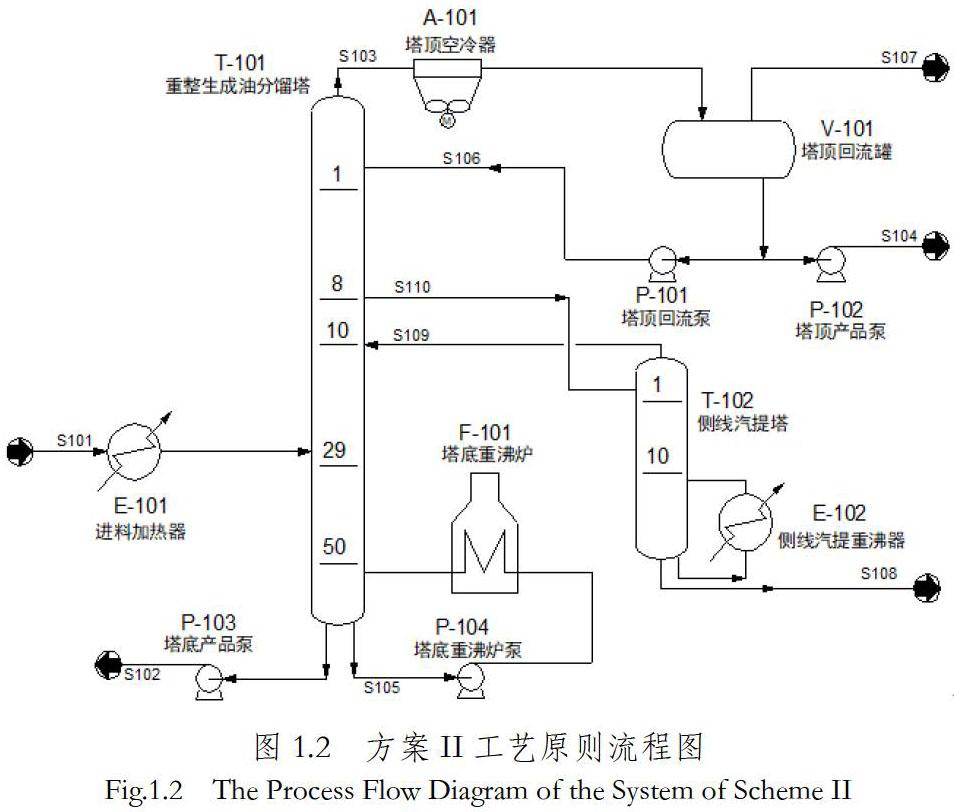

方案II流程如图1.2所示,与方案I的不同点在于侧线抽出设置侧线汽提塔(T-102)。侧线抽出自T-101第8块塔盘抽出送至T-102,T-102共计10块塔盘,塔底设置侧线汽提塔底重沸器(E-102)。T-102塔顶气返回T-101第10块塔盘,T-102塔底抽出产品即C7汽油调和组分送至罐区。

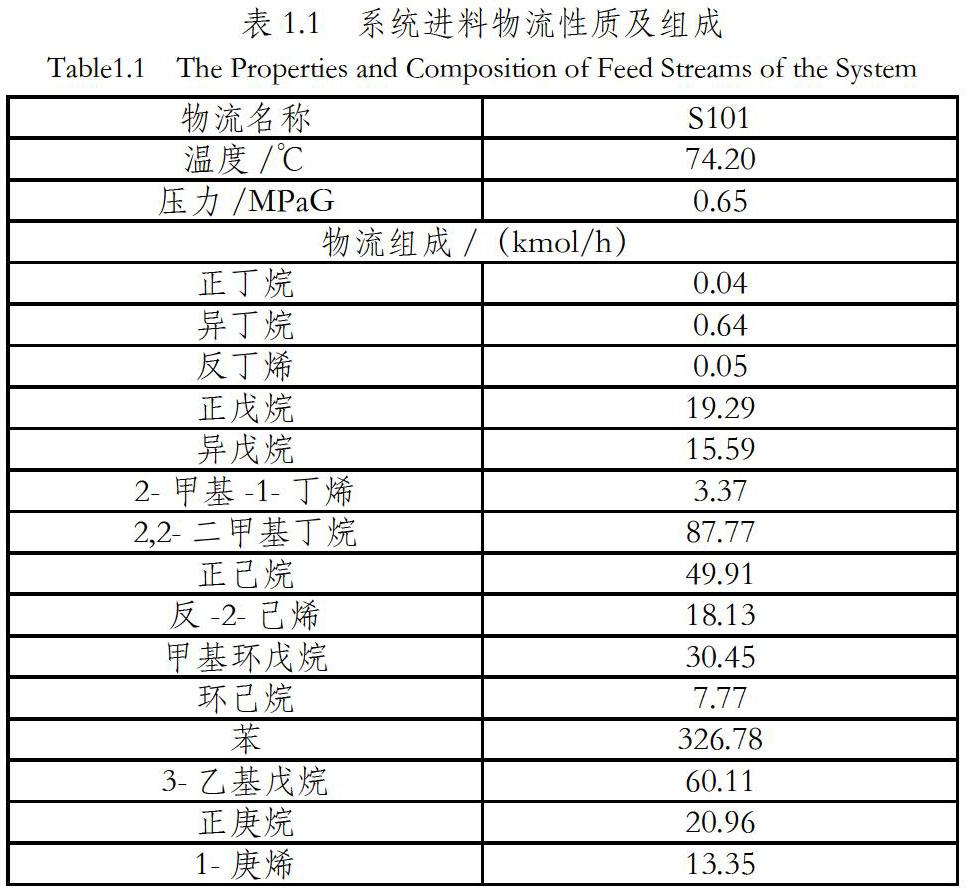

系统主要进料物流性质及组成详见下表。

不同重整油分馏塔方案对该系统的设计影响很大,本文着重对比上述两种方案模拟计算结果。

2 模拟方案设计简介

PROII是美国SIMSCI公司开发的化工流程模拟软件,在国际化工、石油和石化领域得到广泛应用[2]。本文使用PROII软件(9.4.1版本)模拟计算,选用软件自带的SRK[3-6]热力学模型。

2.1 方案I模拟计算

模拟计算设置的主要参数详见下表。

设置重整生成油分馏塔塔顶回流罐操作压力为0.01MPaG,分别规定侧线抽出产品中苯质量分数不大于2.35%、塔底液相产品中甲苯含量不大于7.5kmol/h模拟计算。模拟计算数据详见表2.2。

2.2 方案II模拟计算

模拟计算设置的主要参数详见表2.1。设置重整油分馏塔塔顶回流罐操作压力为0.01MPaG,分别规定侧线汽提塔T-102塔底产品中苯质量分数不大于2.35%、T-101塔底液相产品中甲苯含量不大于7.5kmol/h模拟计算程。模拟结果详见表2.3。

2.3 小结

①对比方案I及方案II,每块理论板所需最小塔径对比详见图2.1及图2.2。同方案I相比,方案II增加侧线抽出汽提塔,该侧线塔需要10块理论板,每块理论板所需最小塔径平均值为1141mm。对于T-101,随着理论板数的增加,总体上,所需最小塔径先逐渐降低后逐渐增大。方案I中每塊理论板所需最小塔径平均值为7918mm,方案II每块理论板所需最小塔径平均值为6136mm,所需最小塔径总体上降低22.51%;

②不同方案模拟计算,T-101每块理论板操作温度对比详见图2.3。随着理论板数的增加,总体上,各理论板操作温度逐渐增加。方案I各理论板操作温度平均值为145.28℃,方案II各理论板操作温度平均值为146.41℃,两种方案的各理论板操作温度无明显差别;

③方案I该系统总热负荷为209.88MW,方案II该系统(含侧线汽提塔系统)总热负荷135.90MW。相比方案I,方案II总操作负荷降低了35.25%,大大降低了该系统的操作费用;

④方案I中塔顶气相量为785746kg/h,塔顶回流量为643357kg/h;方案II中塔顶气相量为482667kg/h,塔顶回流量为339891kg/h。侧线汽提塔系统的设置大大降低了塔顶冷凝量和塔顶回流量,两者分别降低了38.57%和47.17%。

3 结论

本文首先模拟了常规重整油分馏塔系统,而后增设侧线汽提塔系统进行模拟计算。对比上述两方案可以得到如下结论:

①同方案I相比,方案II增加了侧线抽出汽提塔,侧线汽提塔底重沸器;

②方案I中,T-101每块理论板所需最小塔径平均值为7918mm,方案II每块理论板所需最小塔径平均值为6136mm,平均所需最小塔径降低22.51%。方案II中侧线塔需要10块理论板,每块理论板所需最小塔径平均值为1141mm。虽然,方案II需要两个塔,但是总体上两个塔的设备费用低于方案I中一个大塔的设备费用;

③方案I该系统总热负荷为209.88MW,方案II该系统(含侧线汽提塔系统)总热负荷135.90MW。相比方案I,方案II热负荷降低了35.25%,大大降低了该系统的操作费用。随着操作周期的延长,方案II操作费用低的优势愈加明显;

④两种方案T-101各理论板操作温度无明显差别;

⑤相比方案I,方案II中塔顶气相量、塔顶回流量分别降低了38.57%、47.17%。侧线汽提塔系统的设置大大降低了塔顶回流系统因空冷器需多台并联而增加的占地及设备费用。

综上,对于该重整油分馏系统,方案II明显优于方案I。以上的工作对今后芳烃联合装置设计及操作具有一定的指导意义。

参考文献:

[1]李大伟.芳烃联合装置优化生产及节能降耗技术措施探讨[J].化工通讯设计,2019(3):82.

[2]孙志强,赵宗申,王建强.PROII对反应精馏系统的模拟分析[J].辽宁化工,2018(2):150-152.

[3]彭新文.基于SRK系列状态方程的组元逸度系数计算方法[J].计算机与应用化学,2016(1):107-110.

[4]赵常,杨红卫.基于改进的SRK方程计算碱金属的热力学性质[J].有色金属工程,2019(1):56-62.

[5]马明学.基于SRK状态方程的页岩气密度计算新方法[J].石油钻探技术,2016(6):99-103.

[6]于志家,杨筱恬.用SRK方程与PR方程求算双组分混合气体热力学性质[J].化工高等教育,2013(1):59-62.

作者简介:

董海芳(1980- ),女,汉族,山东省寿光市人,大学本科,学士学位,高级工程师,主要从事重整、芳烃联合装置的工艺设计工作。