吸附回收氯乙烯精馏尾气中高浓度氯乙烯新工艺

2020-11-09王巍

王巍

摘 要:工艺上采用活性炭吸附法,对精馏尾气中的氯乙烯进行吸附,活性炭吸附法工艺操作简便,活性炭具备较强的吸附性能,对高浓度的氯乙烯的吸附过程的时间流程短,吸附的氯乙烯的浓度具备较高的运行效果,在化工中对精馏尾气的吸附得到广泛的使用,本位围绕实验室条件下活性炭吸附氯乙烯的实验,探讨其工艺流程的推广和实施。

关键词:氯乙烯;活性炭;工艺

众所周知聚氯乙烯作为一种易燃易爆的气体,在化工厂的生产中要对气体进行干燥,目前我国氯乙烯的生产工艺主要是电石法和氧化法,在备制的过程中都产生大量的精馏尾气,尾气中富含高浓度的氯乙烯,氯乙烯废弃的排放对环境造成污染,在氯乙烯传统的工艺上,工艺流程较长且运行不稳定,用颗粒状的活性炭无法有效吸附精馏尾气,吸附性能达不到指定的要求,活性炭在吸附的过程中,氯乙烯因为放出大量热,因此为维护运行稳定性,采用管盘式的活性炭吸附氯乙烯。

1 蒸馏尾气的成分及含量

精馏尾气中由氯乙烯、乙炔、氮气和氢气等气体组成,大部分为氯乙烯气体,氯乙烯占据气体含量的10%,本实验采用的蒸馏尾气来自于化工燃料公司,其中精馏尾气的氯乙烯含量与实验室活性炭吸附方式具备科学准确性,保证实验的氯乙烯浓度达到吸附的标准。

2 实验室条件下活性炭纤维吸附氯乙烯

通过活性炭对尾气中氯乙烯的含量进行吸附,通过表1得出实验结果其中对吸附的温度、饱和的吸附量、饱和的吸附时间、脱吸时间、吸附回收率进行数据对比。

通过表1的实验结果,发现活性炭对氯乙烯有很好的吸附性能,吸附的温度越低,饱和的吸附量越多,证明温度的变化影响活性炭的吸附量。饱和吸附量越多,则饱和的吸附时间越短,脱吸的时间越短。吸附温度低影响活性炭内部松软的结构,达到最佳的饱和吸附量,直接影响脱吸的效率,结果证明温度越低,氯乙烯吸附的回收率越高,饱和的吸附量越多。本实验根据天津市化工厂提供的精馏尾气,结合对混苯、环己烷等有机废气的回收试验,开发活性炭对氯乙烯尾气的回收工艺,作为吸附装置得到广泛的推广。

2.1 国内采用普通颗粒活性炭的工艺流程

国内采用普通颗粒活性炭的工艺流程分为以下步骤,对精馏的尾气进行加压活性炭吸附,利用正压蒸汽对氯乙烯进行脱吸,通过热空气流通进行气体干燥,再用负35度的盐水进行气体降温,最后利用氮气通过置换反应来讲解氯乙烯。该工艺流程为传统的活性炭颗粒吸附工艺,工艺的吸附流程较长,使用的活性炭为普通的颗粒,造成氯乙烯的吸附性能较低回收较差,相对投资成本较高耗损量较大,并且吸附的运行效果不稳定,造成颗粒活性炭对氯乙烯的吸附效果不明显。

2.2 新工艺流程

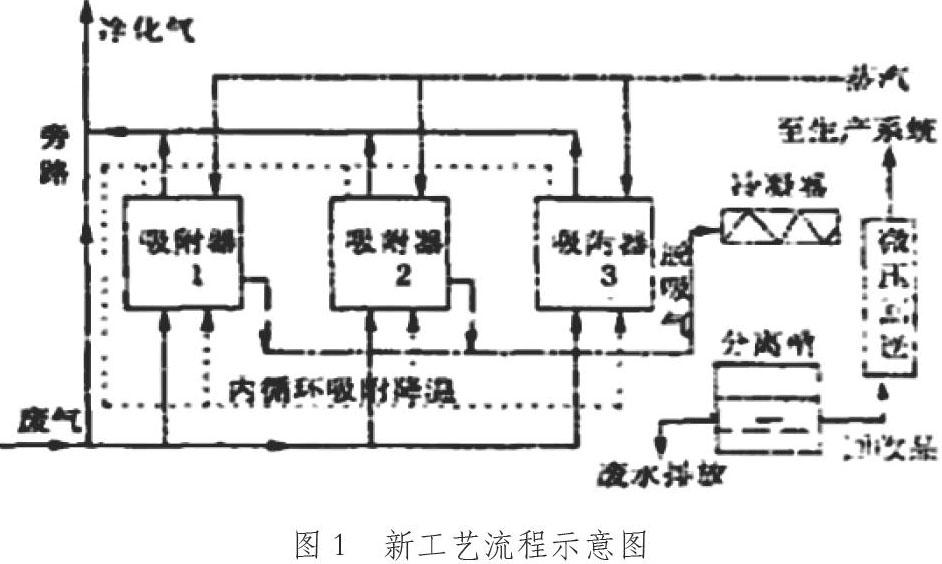

新工艺流程是传统工艺流程的简化版,吸附流程如图1所示,通过尾气的常压吸附,进行正压蒸汽的脱吸,内循环对吸附降温,到清洁氯乙烯的制备,通过流程图可知,废气进行3个活性炭吸附器罐中,进行3次的尾气净化吸附,蒸汽通过管道进入吸附器中,对吸附后的氯乙烯气体进行脱吸,脱吸的回收系统分为冷凝器和分离槽,进行内循环盐水的降温,分离槽直接将吸附后产生的废水排放,中央处理器为自控系统,主要调节吸附器和冷凝器内部的压力控制,保证吸附系统的安全性,最后利用回收装置,对纯净的氯乙烯进行回收。

由图1可以看出,新工艺流程的运行程序为:3个吸附器共用1套管路系统,运行时相互切换,3个吸附器依次进入吸附状态,即当吸附器1吸附饱和后,切换到吸附器2吸附,然后到吸附器3吸附;脱吸工序也是依次进行的。运行时,含氯乙烯的废气由吸附器下部进人,穿过活性炭纤维,其中的氯乙烯被活性炭纤维吸附下来,经过第--次吸附的气体通过循环系统进行再次吸附,进一步净化,同时使床层降温。净化后的气体由吸附器顶部排出,脱吸水蒸气由吸附器顶部进人,穿过活性炭纤维,将被吸附浓缩的氯乙烯脱吸出来并带出吸附器进入冷凝器,经过冷凝,水蒸气冷凝水流人分离槽。由于氯乙烯不溶于水,冷凝水可以直接排放。脱吸下来的氯乙烯气体通过微压回送装置直接送至生产系统。吸附器完成脱吸并降温后,经切换继续进行吸附。此循环连续运行。系统运行过程中所有的动作切换均由PLC系统自动完成,无手动操作。

3 技术关键

3.1 简化了工艺流程

新工艺流程在原有的吸附步骤上化简为5个工序,使吸附流程的难度大大降低,操作起来更具便捷性,在传统的吸附工艺上存在运行不稳定的情况,新工艺法在工艺上进行程序的缩减,只含常压吸附和正压蒸汽脱吸两个部分,降低操作环节的繁杂程度,操作上更加的安全可靠,同时降低了废气的运输成本和活性炭颗粒的投资成本。

3.2 改善了吸附性能,提高了吸附容量

新工艺吸附流程采用活性炭纤维进行尾气的吸附,在试验对比中可知,普通颗粒对氯乙烯的吸附量达到800m2/g,而活性炭纤维对氯乙烯的吸附量可达到1000-2000m2/g,活性炭纤维内部的结构比颗粒结构的孔道短,因此吸附性能是颗粒结构的1-5倍,活性炭纤维除了孔道短的特点,并且对氯乙烯的脱吸效率较快,脱吸的时间由原来的8h降低到1h,完成整个流程废气的吸附,在工艺直接缩减了吸附周期的时限,由14h的周期降低至2h,大大提高了吸附的工作效率。

3.3 降低了操作阻力,改善了传热效果

在新工艺法中引进先进的环式吸附器,内部采用环式活性炭纤维吸附芯片,在吸附的性能上进行优化,传统的吸附装置采用立式固定床,内部的活性炭颗粒高度达到2m,造成废气运行的困难,产生较大的阻碍力,而且原有的装置在降温环节采用冷盐水降温,造成管内盐体的洁净,致使少量的尾气无法彻底被吸附,新工艺流程的设计就规避以上的缺点,降低了氯乙烯吸附造作的阻力,热传导装置的完善直接去掉原有的換热系统,降低能量的损耗。

3.4 提高了吸附效率

新装置的吸附效率可达到90%,有效调高氯乙烯的回收率,采用内循环冷凝系统装置,避免外部空气进入造成冷凝管内部气压的挤缩,保障吸附流程的安全性,新工艺采用的环式联合吸附层和内循环吸附冷却装置的共同作用,实现尾气的反复吸附,加强氯乙烯尾气的净化程度,提高了氯乙烯的回收效率。

4 结语

综上所述,新工艺流程的吸附方法,采用环式活性炭纤维联合芯片,规避传统活性炭颗粒吸附不均现状,大大提高了氯乙烯吸附的饱和量,对提取的氯乙烯纯度的质量得到有效改善,新工艺法使氯乙烯的回收率达到90%以上,装置的安全性能也经受住考验,氯乙烯产生的经济效益和传统方法的经济效益比值明显上升,减少原有冷凝管降温的环节,保障装置内部的气密性能和冷凝效果。

参考文献:

[1]谢磊.30万吨/年氯乙烯精馏工段的研究与开发[D].北京:北京化工大学,2018.

[2]白生军.氯乙烯精馏高沸物提纯系统的改进[J].聚氯乙烯,2018,46(02):36-38.

[3]尚宝翠,姜波.氯乙烯精馏工序的技术改造[J].聚氯乙烯,2018,46(10):23-24.