新型陶瓷粉/冶炼渣微晶泡沫玻璃研制*

2020-11-09牛永红樊晓阳李义科王文才杨占峰崔凌霄

牛永红,樊晓阳,任 达,李义科,王文才,杨占峰,崔凌霄

(1. 内蒙古科技大学 能源与环境学院,内蒙古 包头 014010;2. 内蒙古科技大学 矿业研究院,内蒙古 包头 014010;3. 白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014030;4. 包头稀土研究院,内蒙古 包头 014030)

0 引 言

微晶泡沫玻璃是通过特定的工艺流程使原料在发泡的同时完成析晶,是泡沫玻璃的基础配合料中加入适量的晶核剂,在无机玻璃体形成的同时,内部析出分布均匀的微小晶体并产生气孔。微晶泡沫玻璃是一种新型材料,具有隔热、吸声、抗压强度高、热稳定性好等特点。最早的泡沫玻璃由法国公司Saint- Gobain研制出,继而苏联、日本、美国也研发出了性能优良的泡沫玻璃。我国于新中国成立后才开始研制泡沫玻璃材料,如今已经形成一定规模,但是以固体废弃物为主要原料制备泡沫玻璃的研究起步较晚,还有很大的发展空间[1~3]。

赵彦钊,殷海荣等[4]研究表明Al2O3和SiO2在高温下形成网络结构的玻璃体,CaO 和MgO 在液相玻璃体中可聚集金属离子在晶核剂的作用下,形成晶核促进玻璃体中晶体的析出。冶炼渣是高温热处理工业废弃物后得到的高炉渣,成分中含有高量MgO、SiO2、CaO和Al2O3和少量TiO2满足制备微晶泡沫玻璃组分条件,因此以冶炼渣为主要原料制备微晶泡沫玻璃具备一定可行性。

目前以固体废弃物为主要原料研制微晶泡沫玻璃已成为国际热点。吴真先,朱绍峰等[5]以废弃玻璃粉制备微晶泡沫玻璃,研究微晶泡沫玻璃的孔径与烧结工艺的关系。王海波,孙青竹[6]高钛高炉渣和煤渣利用粉末烧结发制备微晶泡沫玻璃,研究烧结工艺与玻璃物理性能的关系。王晴等[7]以粉煤灰、矿渣为主要原料,通过控制变量实验探究了添加剂掺量对矿渣基泡沫玻璃材料物理性能的影响。虽然目前以固体废弃物研制微晶泡沫玻璃受到很多研究人员关注,但对于使用以冶炼渣为主要原料制备微晶泡沫玻璃的研究很少,而冶炼渣中含有的少量金属氧化物正是微晶泡沫玻璃所需的晶核剂,以其为主要原料进行微晶泡沫玻璃制备可以以废治废,简化制备工艺。

本文以冶炼渣为主要原料,配比一定比例陶瓷废料调质,以Na2CO3为发泡剂,硼砂作为助溶剂,采用“一步法”粉末烧结法制备新型微晶泡沫玻璃。Na2CO3在玻璃的烧结过程中不仅起到发泡作用,还有很强的助熔效果,以控制变量法研究不同掺量的Na2CO3对微晶泡沫玻璃的影响,结合DSC、XRD、TOM-ac等现代分析测试技术,分析微晶泡沫玻璃样品气孔结构、玻璃物相组成、样品烧结过程中形貌体积变化,优化研制配方。该研究不仅可以降低工业生产的原料成本、能源消耗成本,减少固体废弃物的堆存量,减轻废弃物对环境的危害,还得到了高机械强度、高稳定性、耐腐蚀的优良产品,具有非常良好的经济效益和环境效益。

1 实 验

1.1 实验原料

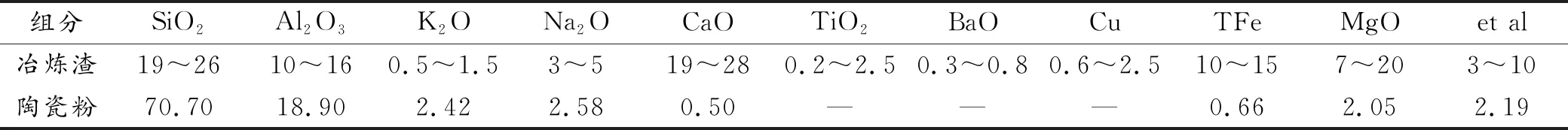

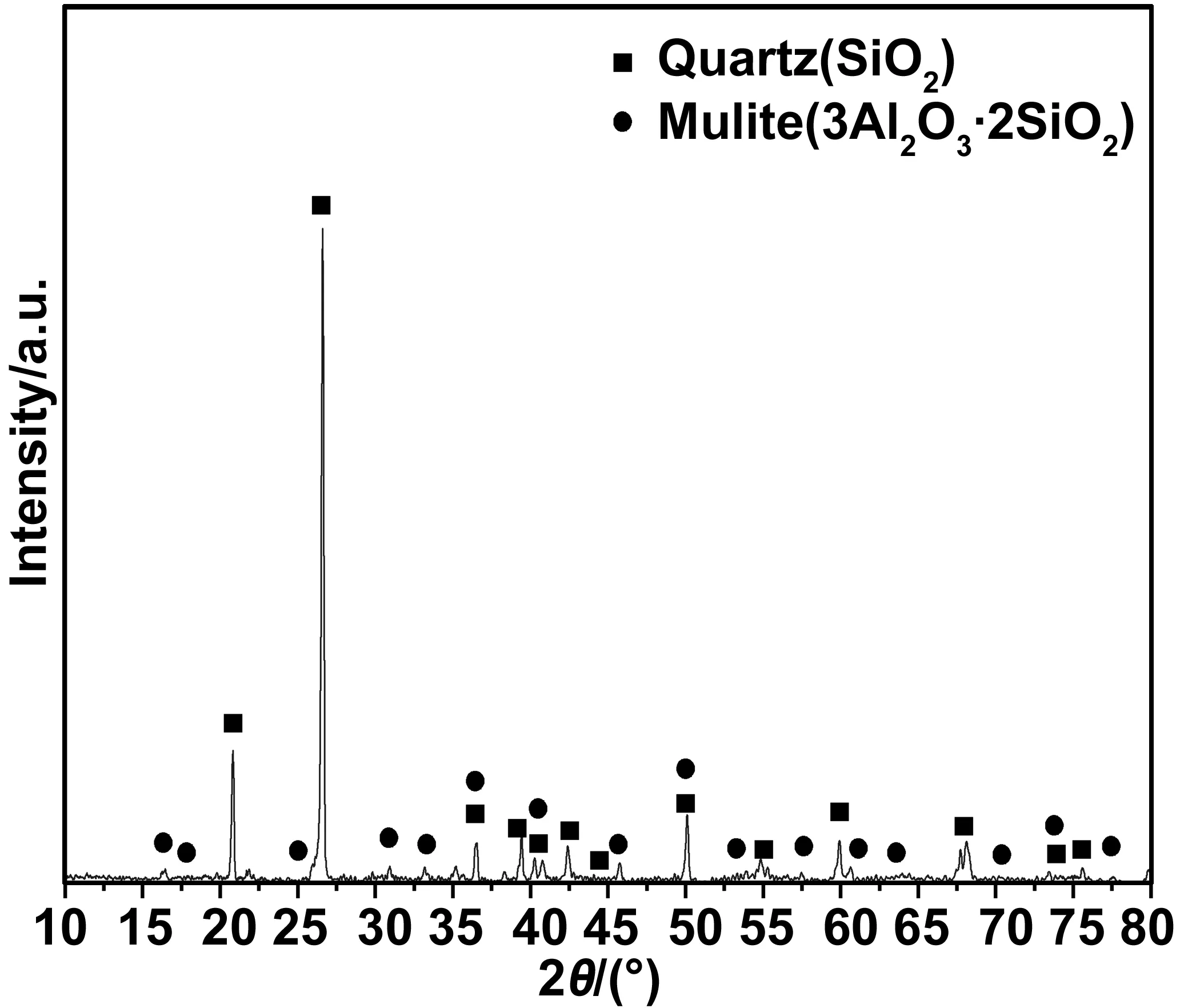

实验使用的主要原料为浙江地区某炼钢厂的废弃冶炼渣与陶瓷废料(其化学成分见表1)。由于冶炼渣中二氧化硅含量较低、氧化钙含量较高,不利于玻璃体的形成,故选用另一种高硅、低钙含量的固体废弃物陶瓷废料作为原料进行调质。图1为陶瓷废料的XRD图谱,陶瓷废料主晶相为石英(Quartz),次晶相为莫来石(Mulite);图2为冶炼渣,其主晶相为镁铝尖晶石(Spinel),次晶相为石英(Quartz)。引入Na2CO3、工业硼砂,作为发泡剂、助溶剂。

硼砂为玻璃结构提供了氧化硼与氧化钠,少量氧化硼可以在高温下形成三角体[BO3],以层状结构存在于硅氧四面体架状结构中,降低玻璃黏度;在低温下夺取游离氧形成硼氧四面体[BO4]玻璃体网络结构,提高玻璃的化学稳定性和热稳定性。B2O3会伴随水蒸气的挥发而挥发,因此在硼硅酸盐玻璃体系中,样品在烧结过程中,表面的液态玻璃上B2O3的挥发减少产生二氧化硅的析晶料皮,致使样品生成釉面[7]。

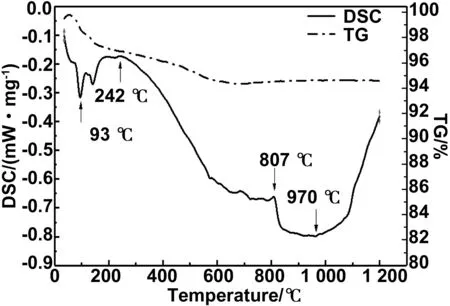

表1 两种原料的化学成分(%(质量分数))

图1 陶瓷废料XRD

1.2 基础玻璃粉的制备

玻璃体的形成需要满足组分如表2所示,结合CAS系三元相图(图3)计算得配合料的组分应在1与2区之间,其中1区的相平衡关系为L=CS+CAS2+C2AS低共融点,2区相平衡关系为L=Trd+CAS2+CS为低共融点,两区间包含的晶相有钙长石(CAS2)、鳞石英(Trd)、钙铝黄长石(C2AS)和假硅灰石(CS)[8]。参考以上分析确定新型陶瓷粉/冶炼渣微晶泡沫玻璃组分范围,冶炼渣、陶瓷废料、硼砂按1∶1∶0.1比例调配,发泡剂Na2CO3适量,混匀配料制得基础玻璃粉配合料(化学组分见表2)。

图2 冶炼渣XRD

表2 玻璃组分(%(质量分数))

1.3 制作胚体

将配好的基础玻璃粉置于行星球磨XQ204-S中研磨40 min,正反旋转各20 min。研磨后的玻璃粉烘干后过筛200目,使用微机控制压力试验机YAW-1000设置100 N压力下定荷30 s制成直径为Φ50 mm高度为3 cm的圆柱型胚体。将胚体在烘干炉内烘干脱水,再放入箱式电炉烧制。

1.4 发泡温度的确定

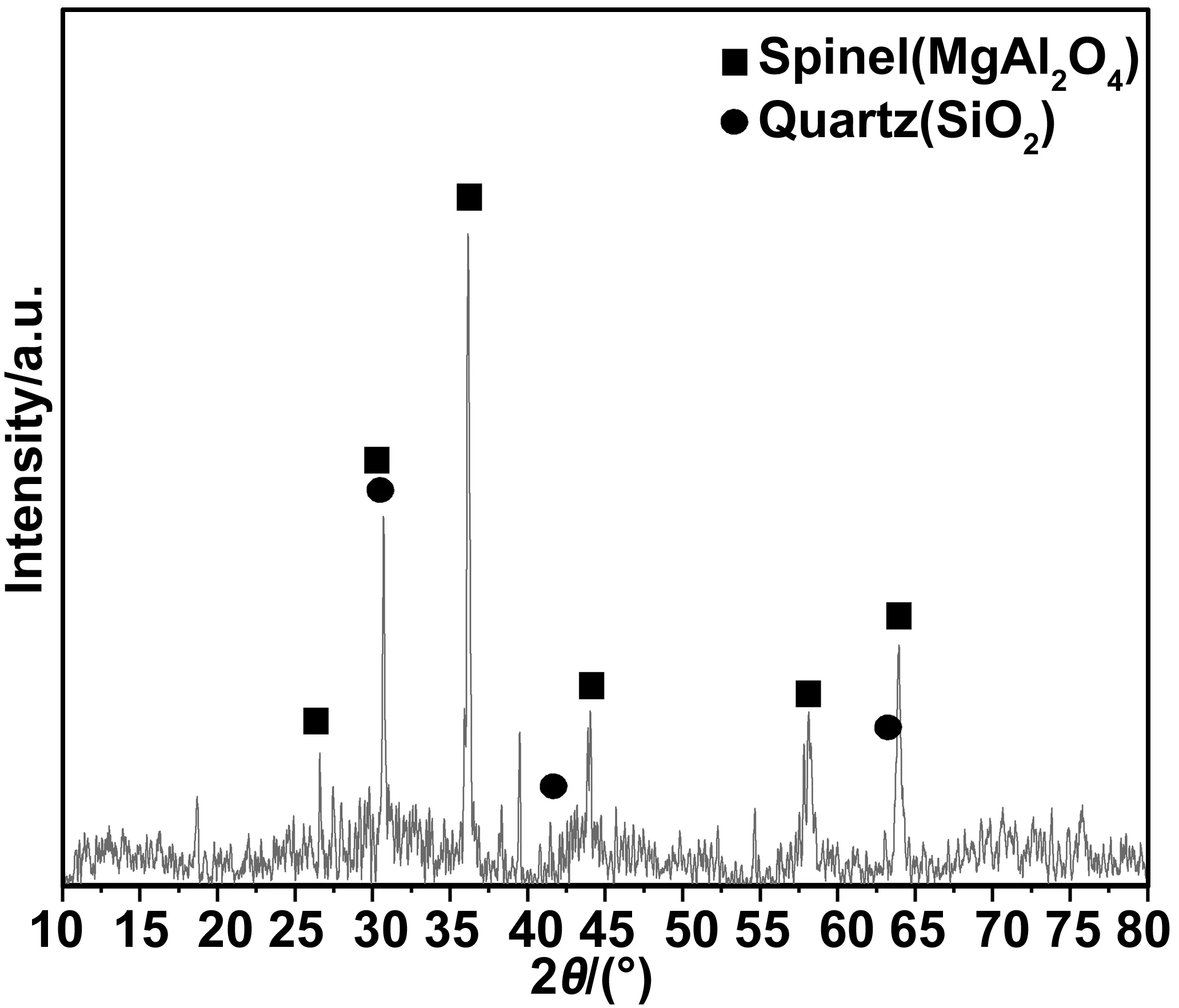

利用DSC差热分析技术可以获得混合料在烧结过程中发生的吸放热峰对应的特征温度以及热失重的变化情况,确定样品的烧结制度,为解释发泡剂的发泡机理提供参考,研究所用设备为德国驰耐STA449F,温度设定为0~1 200 ℃。

图3 CAS系三元相图

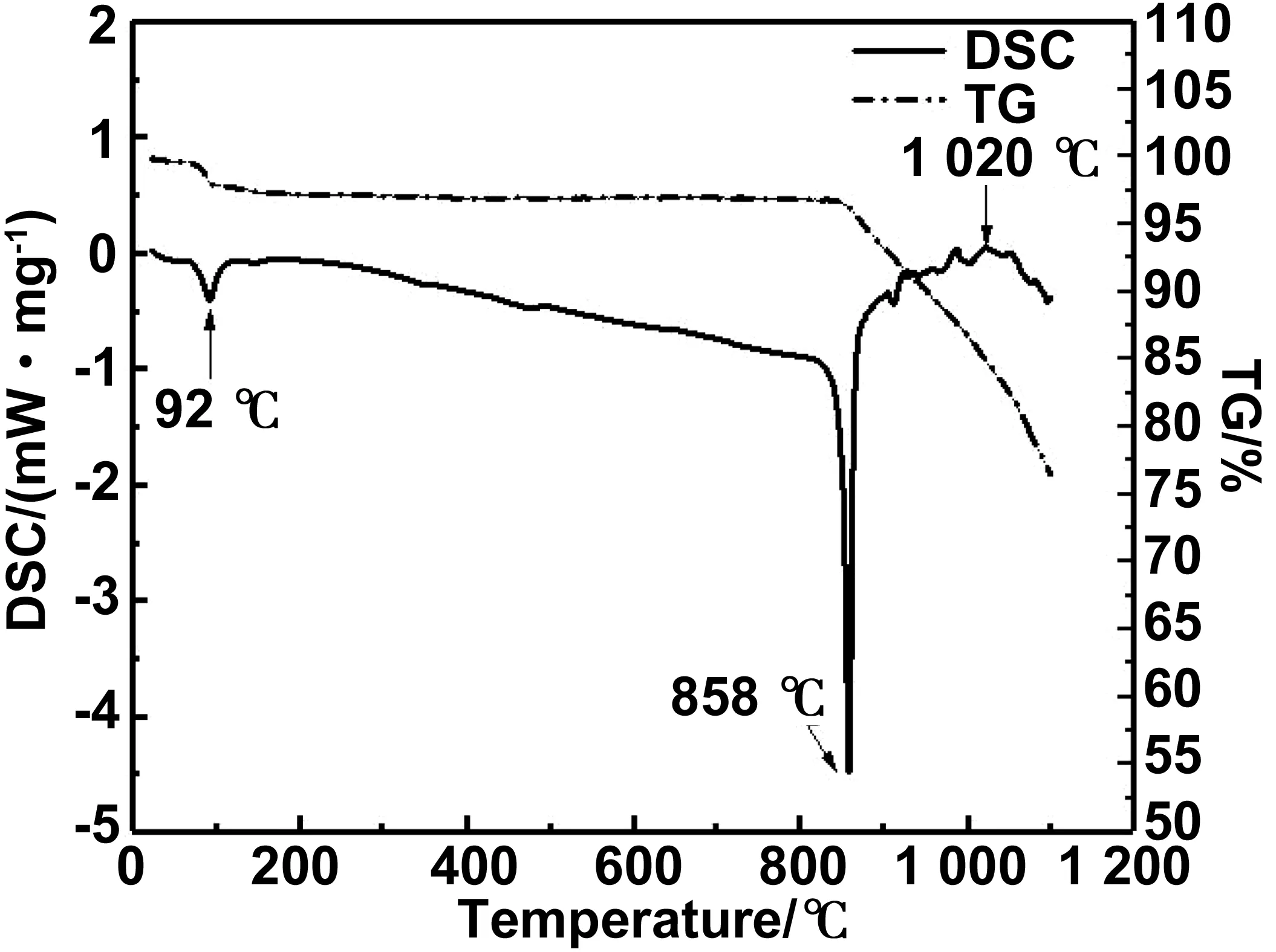

图4、5分别为发泡剂含量4%配合料粉体的DSC曲线与化学纯试剂Na2CO3的DSC曲线。由图5可以看出Na2CO3在92 ℃有一个吸热峰,在这里主要是粉体吸收的水蒸气挥发吸热;在858 ℃时出现了一个大的吸热峰此时对应的TG曲线开始向下倾斜,说明Na2CO3粉末在此温度下开始分解产生气体粉体质量开始减少,到1 100 ℃时粉体质量减少了25%。由于在100 ℃前水分的挥发导致体积减少3%左右,所以CO2的产生导致粉体质量减少了约22%,由Na2CO3的摩尔质量比例计算得CO2占总质量的40.7%,故此大约有54%的Na2CO3在858 ℃到1 100 ℃之间被分解[9]。

由图4可知配合料在93 ℃、110 ℃左右产生吸热峰,配合料在此温度下开始脱去自由水。242 ℃左右有小的吸热峰出现,这里主要是玻璃粉中结合水的挥发导致的。根据图表2可知混合料中存在大量的SiO2,SiO2在573 ℃下由β-Quartz相变为α-Quartz相,随着温度的进一步的增加,在870 ℃时由α-Quartz相转变为α-Tridymite相,如图6所示。这种相的转变,使SiO2体积增加16%[10],晶相的转变需要吸收大量的热量对应图4中900 ℃左右的吸热峰,同时伴随着这种相转变导致SiO2体积的膨胀和 SiO2层的破裂与[SiO4]硅氧四面体网络结构的重组,此外600 ℃到800 ℃间的小放热峰可能是混合料中低价铁的氧化以及冶炼渣浮选剂等有机物的燃烧造成的[11]。Na2CO3的分解在固相反应中会低于自身分解温度,因此在800 ℃左右出现放热峰主要是Na2CO3分解产生的氧化钠与配合料中的氧化铝、氧化硅等反应加剧,产生新的晶相。随着温度升高配合料软化程度逐渐升高,玻璃体粘度降低内部由于Na2CO3的分解开始产生气泡[12-13]。

图4 配合料DSC曲线

图5 NaCO3的DSC曲线

图6 SiO2相变

由此可知配合料的软化、发泡和析晶过程主要在807~1 100 ℃之间,而发泡剂Na2CO3的分解致使混合料内部发生固相反应形成各种硅酸盐,进而放出大量的热。兼顾发泡和析晶,可以确定配合料的烧结发泡温度在1 000 ℃左右。另外在加热时应在600 ℃左右保温30 min,确定脱去配合料中水蒸汽和结合水,保证晶相的转变和原料中不完全氧化物的氧化与有机物的燃烧挥发。

1.5 发泡剂Na2CO3的添加量对样品的影响

研究所使用的发泡剂为Na2CO3,相对与氧化还原型发泡剂来说分解型发泡剂优点在于不受外界气氛影响,减少实验误差,而且二氧化碳气体导热系数很低,故使用Na2CO3为发泡剂制备的样品导热系数相对较低,还具有一定的助熔作用。其发泡机理为Na2CO3在高温下分解产生CO2气体,化学反应:

在硅酸盐玻璃体系中Al3+有两种配位状态:Na2O与Al2O3含量比小于1时Al3+作为网络外体处于八面体状态;Na2O与Al2O3含量比大于1时,Al3+均位于四面体之中与硅氧四面体组成同一网络。由于发泡剂Na2CO3提供的Na+会破坏四面体网络结构可以降低样品的软化温度使之与发泡剂分解温度相匹配,故研究Na2CO3的掺量变化对该试验烧结过程的影响很有意义。除了Na2O外Li+、B3+、Be2+等极性较大的离子都会干扰Al3+的配位[14]。在研究中冶炼渣与陶瓷废料均含有较高含量的Al2O3,按1∶1比例混合的配合料Al2O3中含量约为15%,而影响Al3+配位的氧化物含量远达不到理论值1∶1含量,Al3+多数以八面体存在于硅氧四面体网络结构外起到补网作用,提高样品高温黏度。

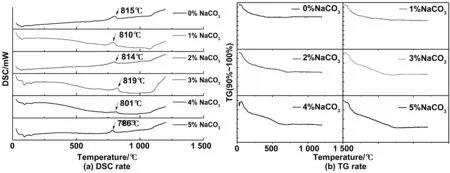

在以下实验中利用控制变量法研究发泡剂的掺量对烧结过程的影响,如图7为Na2CO3添加量0%、1%、2%、3%、4%、5%的配合料的DSC曲线与TG曲线。从图中可以看出配合料在800 ℃左右会有一个明显的晶化放热峰,总体上随着Na2CO3的掺量变高放热峰逐渐向低温区域移动。在2%、3%Na2CO3掺量组有放热峰向高温区移动趋势。掺量从3%提高至4%时放热峰移动最为明显,峰值向低温区移动了18 ℃,在掺量达到5%时放热峰降低至786 ℃。主要原因是Na2CO3的引入会给玻璃网络中提供了Na+,破坏高温下硅氧四面体网络结构从而导致样品软化温度降低[15],而样品在达到软化温度时会加速玻璃体中的固相反应并促进样品的晶化。结合TG曲线样品随着Na2CO3掺量的增加失重更明显,表明质量的减少的不同主要是由于Na2CO3的分解产生气体的溢出造成,而样品本身在高温下基本没有出现失重。如TG曲线所示,无Na2CO3加入的配合料在500 ℃以上TG曲线平稳,Na2CO3的掺量越高配合料在高温区TG曲线向下倾斜越明显。低温区失重主要是自由水与结合水的挥发造成的。

图7 不同Na2CO3掺量的DSC、TG图谱

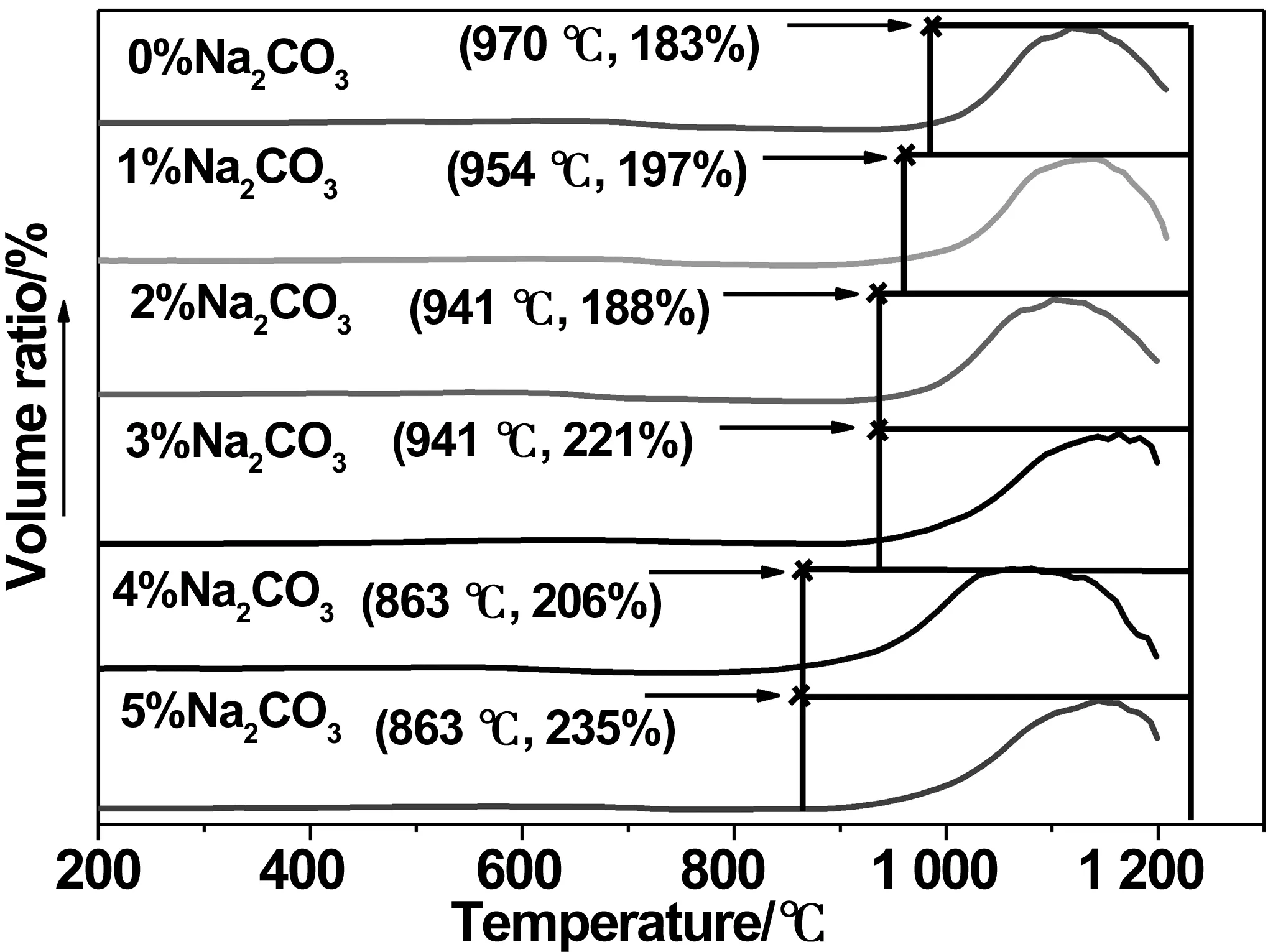

图8为配合料在德国布鲁克光热测量系统TOM-AC下膨胀曲线。从配合料胚体体积变化曲线中可以得出结论,胚体在600 ℃到800 ℃之间因为烧成过程中的高温作用使配合料胚体中出现低共融现象,使得配合料胚体中产生液相,胚体中自由水和结合水从间隙中挥发使其内部形成的小的气孔孔穴,在液相的流动性作用下,气孔将被液态玻璃填充从而使胚体产生收缩现象[16]。此外由于原料中的冶炼渣和陶瓷粉存在大量的石英,且石英在573 ℃下由β-Quartz相变为α-Quartz 相体积增加1.4%,抵消一部分收缩体积。对应图7(b)中样品的失重温度均在800 ℃以下,在温度升高至800 ℃以上时样品开始软化,并开始生成新的晶相,对应图7(a)中的析晶放热峰。同时Na2CO3在此温度下开始分解,产生CO2气体促进样品体积膨胀。由图8中曲线可以得知,Na2CO3引入量增加,样品软化温度向低温区移动,体积膨胀率增加,其中随着Na2CO3掺量从0%增加至5%,最大体积膨胀率从183%提升至235%,提高了52%;软化点温度从970 ℃降低至860 ℃左右,降低了110 ℃。

图8 不同Na2CO3掺量的体积膨胀曲线

2 结果与讨论

2.1 性能检测与分析

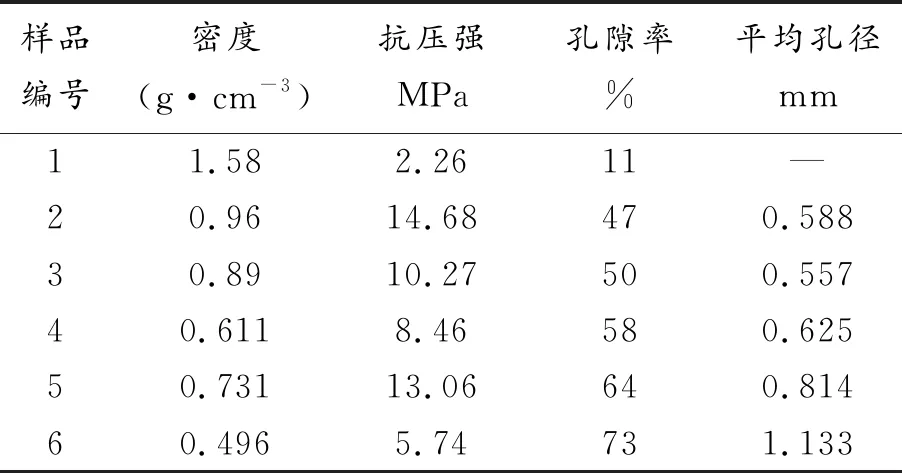

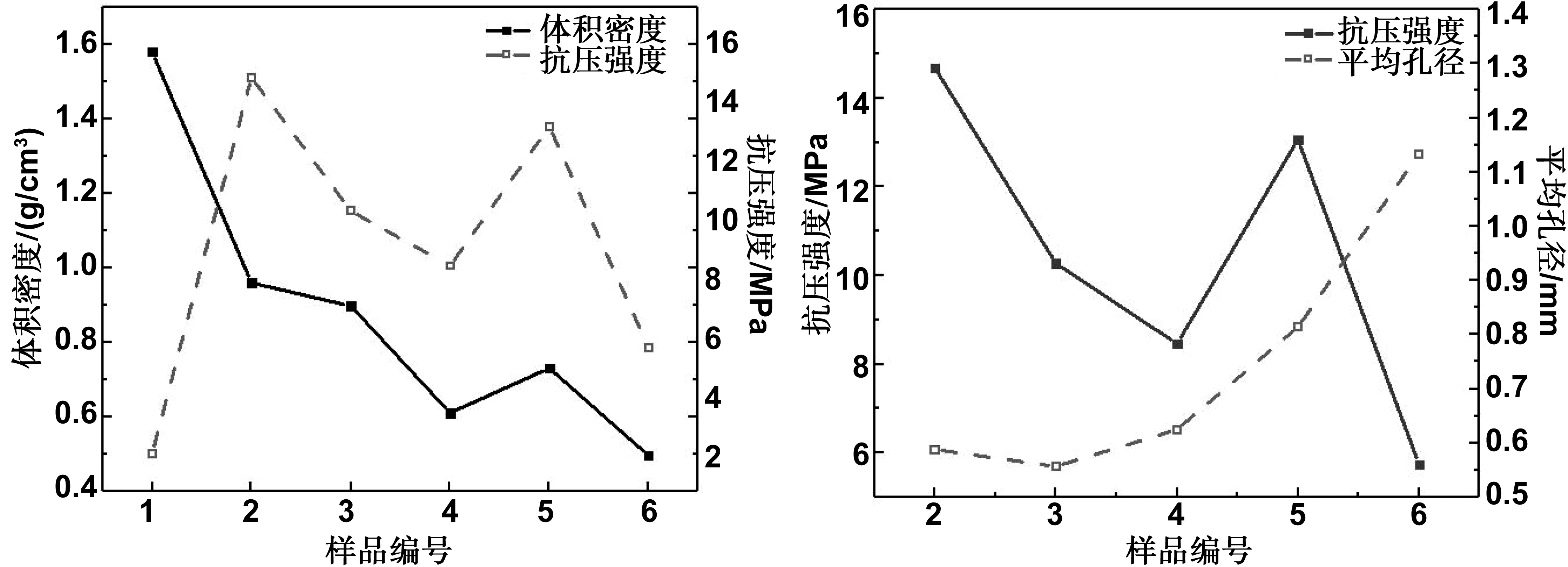

微晶泡沫玻璃烧结工艺为:以5 ℃/min加热至600 ℃保温30 min后以10 ℃/min升温至1 000 ℃保温30 min,最后关闭烧结炉自然冷却至室温后取出样品。将每组样品随机切割出5个尺寸为10 mm×10 mm×10 mm的立方体,试验样品的体积密度、孔隙率用Archimedes法测定计算,平均孔径由断面测量法计算得出,抗压强度由三思泰捷电气公司压力机YAW-1000测量,最终各项数据取平均值得到数据如表5。由图10可知,其中1号样品由于未添加碳酸钠,发泡效果较差,未测定其平均孔径。

表3 样品物理性能

图9为样品的抗压强度与体积密度和平均孔径的关系图。分析折线图数据可知,除了1号样品外,样品的抗压强度与体积密度呈正相关,抗压强度与平均孔径大致上呈负相关。随着发泡剂Na2CO3引入量的增加,样品的密度减小,平均孔径增大。由于Na2CO3在高温下的分解产生大量的CO2气体被液相玻璃所包裹,在样品冷却后形成气孔结构,减小了样品的体积密度。而在一定范围内Na2CO3引入量越高,相对应产生气体越多,样品中孔径就越大,体积密度越小。由于人类活动的需要,我们要求样品的密度小、抗压强度高为导向制作微晶泡沫玻璃,所以对应图9中5号样品最符合需要,密度为0.731g/cm3,抗压强度为13.06 MPa,平均孔径为0.81 mm。

图10为样品形貌图与切割后的体式显微镜下平面孔隙结构图,实验中使用中国江南公司数码体式显微镜JSZ6D。无Na2CO3引入时,样品基本未生成液相,如1号样品所示,气孔极小,大部分因水分的蒸发形成,该样品由于未成均匀的玻璃相,所以抗压强度不高;Na2CO3引入量1%~4%时样品有均匀的封闭孔形成,孔径大小随Na2CO3掺量的增加而增大;Na2CO3引入量为5%时,内部气孔间出现连通状况,如图中6号样品所示。这一现象会造成样品的断裂能减小,显著降低样品的抗压强度。

图9 样品物理性能

图10 样品孔隙结构

2.2 样品物相分析

图11 不同Na2CO3掺量XRD图谱

3 结 论

(1)以冶炼渣与陶瓷废料为主要原料,采用“一步法”粉末烧结法制备微晶泡沫玻璃在技术上具有可行性。不仅为固体废弃物冶炼渣提供了再利用的途径,得到了性能优良的微晶泡沫玻璃样品,也为微晶泡沫玻璃的生产找到了新的原料来源。

(2)选用冶炼渣、陶瓷废料、硼砂按1∶1∶0.1配比,4%的Na2CO3做为发泡剂,在不添加晶核剂的条件下以1 000 ℃烧结发泡并保温30 min可以得到以硅灰石Ca3Si2O9与次透辉石CaFe(Si2O6)为主晶相的微晶泡沫玻璃样品,样品抗压强度可达到13.06 MPa,密度为0.731 g/cm3。

(3)Na2CO3会降低样品软化温度,但不会改变样品晶相。随着Na2CO3掺量的增加,硅灰石相衍射峰减小,次透辉石相衍射峰基本不变。Na2CO3的引入促进冶炼渣与陶瓷废料内部的不完全氧化物的氧化应,进而降低烧结过程液相黏度导致更多的液相生成,从而增加体系的整体膨胀。但是过高掺量的Na2CO3会导致烧结发泡孔径过大,降低样品物理性能。