空压站余热回收系统设计

2020-11-09刘权马旭宋印东郭斌

刘权,马旭,宋印东,郭斌

(1.舟山中远海运重工有限公司,浙江 舟山 316131;2.江苏科技大学能源与动力学院,江苏 镇江 212003)

现在部分企业普遍采用空压机作为生产动力,用于工业控制动力、大型船用柴油机的起动和仪表控制及自动化装置等方面。但伴随着空压机普及而来的是其能源的消耗与浪费,这成为桎梏空压机推广的主要原因。因此,在空压机的运行过程研究中,回收热量、减少能源消耗与浪费成为空压机工程运用的重中之重。目前,国内外学者与工程技术人员对空压站进行了技术改造,从理论与实践上取得了支撑与效益。

广州市能源检测研究院张金宝提出了汽车轮毂制造业的空压机余热回收利用方案,并对该项目的设计、技术、设备以及其节能效果进行了评价,为汽车轮毂制造业节能减排提供了优化措施。中电投东北电力有限公司申晓光等人采用余热利用技术,合理利用空压机余热,根据空压机的运行工况,对余热回收量及空压机全年所制热水量进行了计算分析。周关福翻译了William McCray发表的一篇空压机的预热循环利用的文章,分析了某款空压机理论可回收预热量。熊宠民翻译了ATLAS COPCO发表在《Canadian Mining Journal》上的一篇介绍空压机余热回收方法的文章,并设计了一种水冷无油空压机的热回收设备。

本文指出了余热回收在空压机上运用的理论性,叙述了空气压缩机余热利用的方法以及设备组成。对空气站各个组成部分的可利用热量进行计算分析,在理论上计算出空压站的理论可利用热量的比例,分析出影响可回收热量的因素,如排气温度、喷油温度及润滑油循环量等。最后,考虑到空压站的型号,应用环境;并且设计了板式换热器来加热自来水,用于员工的生活用水,并通过计算热量与压降校核换热器的设计合理性。

1 空压机热量系统分析

本文采用的喷油螺杆空压机由电动机带动螺杆啮合旋转,利用压差将空气吸入工作腔中进行压缩。同时,润滑油喷入工作腔内对压缩空气进行冷却,以改善工作条件和压缩效果。压缩后的油气混合物进入油气分离器进行分离,分离出的高温润滑油经油冷却器冷却后重新进入工作腔循环使用,而分离出的压缩空气进入后冷却器进行降温冷凝,并排出冷凝水,达到使用要求的压缩空气将被储存起来备用。

1.1 喷油空压机热力学原理

实际空压机压缩过程所做的功处于等温压缩与绝热压缩过程中间,而随着压缩空气最终温度的提高,压缩所消耗的功越来越多。由此可见,在空压机做功时,应尽量降低压缩空气的温度。这也是空压机将润滑油喷向工作腔的重要原因。通过对相关文献及实际工作空压机的实验得知,对空压机实际余热回收的效果有重要影响的参数主要有以下几点:

(1)空压机的排气温度,温度越高,空压机余热利用效果越差。

(2)润滑油的喷油量,喷油量越大,换热温差越大,效果越好。

(3)空压机润滑油的喷入温度,喷入温度影响了空压机压缩效果,以及换热效果,同时,受喷油量和油冷却器的影响。

1.2 空压机工作热量分析

图1 水冷喷油螺杆空压机组的热量分布示意

根据文献[7]空压机工作热量的计算方法进行分析。对于不同型号、不同类型的喷油螺杆空压机,其各组成设备的可利用热量的占比不尽相同。本文采用水冷的方式进行余热利用。现在,对其进行热量分析,空压机内部产热有:电机发热所产生的对流散热量Qdj,,空压机外表面散去热量Qzj,润滑油和管路散去的热量Qyf,油冷却器和外界交换的热量Qyl,后冷却器与外界交换的热量Qhl,压缩空气温度差引起的热量Qkq,油冷却散热量Qys,后冷却空气的散热消耗量Qqs,冷凝水的散热量Qds。在这几部分散热中可分为两种,即冷凝水的热量差和可利用的热量,它主要包括油冷却散热量、后冷却器散热量。

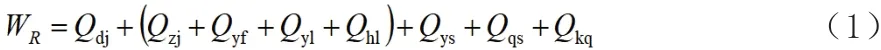

由图1可以看出,空压机的热量总体分布,其中空气的质量流量可以表示为qm,所需计算的空气状态参数分别设在空压机进口处、油气分离器出口处以及后冷却器出口处。三处分别在图中表示出。而总的能量WR=与各处热量相等,其数学关系式如下:

空气压缩机内部各设备的表面与环境的对流散热量可由对流换热计算公式计算出:

其中,Q为各表面换热量,kW;α表示的是表面对流换热系数,kW/(m2·K);F是表面换热面积,m2;Δtm则为平均换热温差,℃。

从外界吸入经空压机的空气并非干空气,而空气含湿量在空压机各个部分的数值不同,其计算表达式如下:

其中,d为空气含湿量,kg/kg,φ为当地空气的相对湿度,%;ps代表饱和蒸汽压力,hPa;p为当地空气的绝对压力,hPa。

湿空气的焓值的计算公式:

其中,h代表空气焓值的大小,kJ/kJ;t表示湿空气的温度用。

在压缩空气冷凝器中,空气中水蒸气冷凝成液态水,则释放的热量表达式为:

其中,Qds为水蒸气冷凝潜热量;qm为干空气的质量流量,kJ/s;γ则为饱和水的汽化潜热,取2407kJ/kg。下标1、3则代表图1、3两点的空气状态参数。

从进入空压机到排除空压机,到达油气冷却器之前的这部分压缩过程,空气温度上升,内能增加,增加热量即为空气带走的热量,计算表达式为:

压缩空气随后进入后冷却器,再后冷却器内降温,则气体散热量的计算公式可表达为:

然后,可由平衡关系式计算出润滑油冷却器消散掉的热量:

最后,就可以将理论上可以加以利用的三部分热量相加计算出其值:

将计算所得的数值与输入功率相比,即可获得可以用热量占比,以及各部分设备热量占比,这样可针对空压机结构进行分析,了解其各部分消耗的热量的可利用性。

1.3 实例分析

本文选定某一特定运行的空压机,确定了此空压机站的型号和运行参数,测量运行参数,对此空压机进行实际热量计算,并计算各部分热量占比。本文前一节已经列出计算所需的基本相关参数和计算热力状态的计算公式,根据这些公式可进行具体实例分析。

现有一台在役的喷油螺杆空压机,功率为315kW,产气量60m3/min,空压机吸入的空气温度为环境温度,可设为25.5℃,空气相对湿度设置为41%,进气压力一般为大气压,100kPa。最后,压缩空气进入油气分离器时温度为80℃,通过后冷却器后温度为43℃。除去空气中水蒸气后,空压机各部分设备的对流散热表面积分别为:空压机主机表面积测得为3.5m2,润滑油各部分管路表面积为3.5m2,空压机后冷却器和油冷却器的表面积各自约为2.5m2。测得各表面的温度为60℃,自然对流的对流换热系数一般可设为8W/(m2·℃),根据电动机名牌可知其输出效率为。

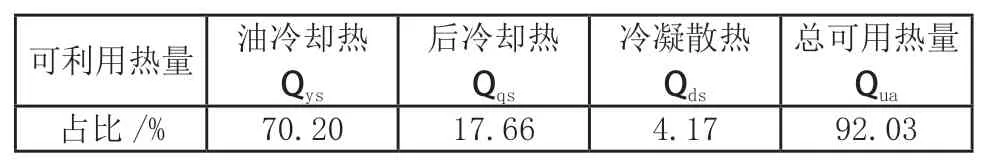

通过计算可以得到空压机各部分热量估算结果,空压机电动机所消耗的热量占输入功率的5.2%,主要由空压机内置电动机的效率所决定;空压机可与外界空气进行自然对流的表面所散发的总热量占比为1.44%,其中空气压缩机的后冷却其表面散发热量占比大概为0.30%,由压缩空气前后温度便可知引起的热量转移占比约为5.5%;后冷却器内水蒸气冷凝放热量占比为4.17%;后冷却器冷却带走压缩空气的热量占比约为17.66%;最大散热量发生在空压机内,由润滑油循环系统带走,占比约为70.20%,这样,可以列出此空压机在运行时各运行设备消耗热量占比分布表如表1。

表1 空压机可利用热量分布占比表

通过对空压机实际热量分布和占比进行分析,可以看出,空压机可进行余热回收的热量大部分位于空压机油冷却部分。同时,也要考虑到,在进行余热回收效果尽量好时,必须保证空压机的正常运行,不能本末倒置,得不偿失。在空压机余热利用方向上,可以利用其低品质热量加热生产设备,如水的预热、油的加热、除湿机吸附剂再生等。本文着重对余热回收器进行设计。

2 余热回收换热器分析

根据前文介绍,一般空压机余热可回收利用的热量占比很高,但是,在实际应用过程中,余热回收利用量的比例又相对减少,其原因也在上文有所总结,尤其是余热利用设计的效率对其有很大影响。本文着重对空压机油冷却器部分的可利用热量进行设计利用,换热器对于余热的回收主要体现在自来水对润滑油的冷却,水温度提升,就可以作为企业员工的生活用水,从而实现节能减排的目的。

2.1 换热器选择与结构

目前,应用于工程中的换热器有很多种类型,有管壳式、板式、蓄热式、管翅式换热器等,本文采用可拆卸板式换热器。该类型换热器有许多金属箔板组成的并列流动空间,冷热流体分别在相邻的通道流动,互不直接接触。在换热器工作时,相邻的换热片组成流动通道,相邻板片相反180°安装,并且半片接触边缘安装密封垫片防止冷热流体泄漏。

通常来说,可拆卸的板式换热器一般由换热片、密封片、固定用的压紧板以及上下导杆等组成,流体在换热器中流动,可有多个流程,每个流程又可设置多个通道,已达到多次换热并减小换热器体积与阻力的目的。大部分换热器会将冷热流体布置成逆流,以增加对流传热温差,同时,减小换热面积。

2.2 换热板片类型与选择

换热片并列竖直排在换热器中,承担着冷热流体换热的作用。一般来说,换热片两侧有波纹状结构,可以增大表面传热系数。又根据波纹倾斜度分为两个形式,分别命名为L型和H型。

H型的波纹板倾斜度较小,人字角β取60°,换热效果好,但流动阻力较大。L型换热板波纹倾斜度大,人字角β取30°。凹槽沿着液体主流方向,流动阻力小,换热系数小一些。实际换热器换热板的选取取决于使用环境或者流体性质等,也有部分换热器将此两种换热板混合使用,达到更好的换热效果。

2.3 换热器流程组合数

在实际的板式换热器结构上,并非是冷热流体通过一次逆流换热即可完成的,可以多次多个通道并列换热,这种多流程多通道的换热排列方式叫作流程组合。这样冷热流体换热效率高,节省换热面积,并且很好地考虑了流体的物性参数对换热过程的影响。

在板式换热器实际设计中,一般遵循流程数较少的准则,并使冷热流体逆向流动布置。串联的流程数较多,造成的流动阻力大,而且冷热流体会有顺流现象。而并联布置的换热器流程数小,液体流动速度小,但流动阻力较小。混合流动的布置是将串并联布置结合起来,流速提高换热效果也好,综合了两者的优点。一般而言,当对换热器进行设计计算后,需要进行校核计算,其中压降阻力校核是重点。如果换热器阻力符合所设计类型的要求,则视为合格,负责需对换热器进行重新设计直至满足一定的限定值,一般不超过2MPa。

2.4 板式换热器实例设计计算

本节仍以前文喷油螺杆空压机的工作参数为例进行设计计算。此台在役的喷油螺杆空压机工作的具体工况见本文1.3节实例计算部分。

2.4.1 换热器进出口温度设置

本次换热器设计,以这台空压机润滑油所形成的温差为热量进行设计利用。

在对空压机热量分析后,可知,润滑油在换热器进口出的温度为80℃。对于一般的润滑油,若其在空压机内的喷油温度过高,则会因润滑油品质问题,导致润滑油在工作腔内发生碳化问题,严重时影响空压机的正常运行,所以一般而言,润滑油在空压机的喷油温度限定在40~70℃,不宜过高,本文设其温度为50℃,此温度也是润滑油在板式换热器的出口温度。在本文空压站余热回收系统设计中,余热回收的利用设定在企业员工的生活用水,可用于洗浴热水,故而板式换热器的冷却水出水温度可设为50℃,且不宜过低,以便于在空压机功率下降导致可利用余热下降时有调节余地。对于换热器冷却水进口处温度可设为自来水平常温度,但自来水一日之内或四季温度皆有变化,不是定值,故本文取夏季一天之内的平均温度,设为20℃。

2.4.2 换热器流体参数计算

确定空压机的轴功率,压缩气体质量流量,进出口温度以及润滑油进出口温度后,接下来就确定了气体与润滑油的各项物性参数,则可以由热量平衡方程式计算出空压机润滑油的质量流量,其计算方程为:

在方程式中,左边P表示压缩机的轴功率,kW;qmg代表压缩空气的质量流量,kg/s;qmo表示润滑油的质量流量,kg/s;同理,cpg和cpo分别代表压缩空气和润滑油的定压比热容,kJ/(kg·K);Tsg、Tso、Td分别表示压缩空气的进气温度,润滑油的喷油温度以及二者的排除温度,单位℃。

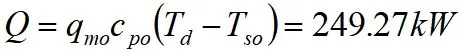

在上式各参数中,除了润滑油质量流量以外都已经得出,查阅传热学书籍可得润滑油和空气的在各自平均温度下的定压比热容分别为2.1kJ/(kg·K)和1.005kJ/(kg·K),故可以求得润滑油质量流量为qmo=3.96 kg/s。同时,可以计算可以利用的热量为:

润滑油体积流量qvo=4.59×10-3m3/s;进出口平均温度t=65℃,物性参数分别为ρ1=863.13kg/m3,cp1=2.1kJ/(kg·K),λ1=0.138w/(m·k),υ1=27.0×10-6m2/s,Pr1=367.7。同理,冷却水进出口平均温度tm2=35℃,物性 参 数 分 别 为ρ2=993.78kg/m3,cp2=4.174kJ/(kg·K),λ2=0.627w/(m·k),υ2=0.725×10-6m2/s,Pr2=4.81。

一步算出可利用热量为249.27kW,又知道冷却水的温差与定压比热容,故可以算得冷却水的质量流量qm2=1.99kg/s,体积流量qv2=2.00×10-3m3/s。

2.4.3 换热片选择及估算组合数

本文采用的换热片由不锈钢制成,人字角取为60°,单片有效换热面积为As=0.21m2,板片厚度为0.8mm,当量直径de=7.6×10-3m,每个流道的横截面面积A是7.19×10-4m2。

现有换热器的换热公式:

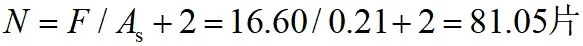

式中,h为换热器的总传热系数,F为换热器的换热面积。一般而言,换热器传热系数由换热热阻大的一侧决定,即为润滑油侧换热热阻,根据经验,板式换热器油水换热的总传热系数范围为400~580W/(m2·K),设定其为500W/(m2·K)。总传热量Q=249.27kW,△tm为30℃,故可以估算出总的换热面积约为:

又As=0.21m2,则换热板片数约为:

因此,取82片。

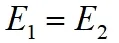

将换热器冷热流体流程数都设为3,且取二者每个流程的流道数相等,设为E1和E2。则有:

由此解得E1=E2=14,即每个流程有14个流道。

2.4.4 计算两侧对流换热系数

通过公式依次计算出冷流体流速、雷诺数等数值,可根据努塞尔特数公式计算出两侧对流换热系数。

冷热流体流速:

冷热流体雷诺数:

努塞尔特数:流体冷却n取0.3,流体加热n取0.4。

表面传热系数:

根据换热板所处环境温度,由文献[10]查得,此材料的导热系数λ=14W/(m2·K),这样可计算可出换热板导热热阻为r2=σ/λ=0.0008/14=5.71×10-5m2·K/W。

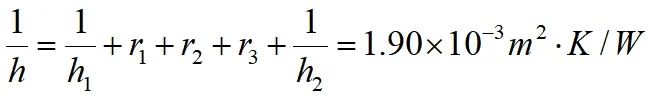

通过文献[11]中的换热器无垢热阻值参考表可以得知,城市饮用水无垢热阻和润滑油无垢热阻值为:r1=9×10-6m2·K/W,r3=1.7×10-5m2·K/W。

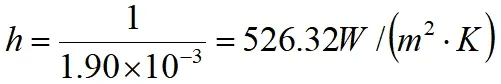

计算总热阻值为:

所以,总传热系数为:

与原先估算的500W/(m2·K)相差7.267%,取二者平均值,为h=513.16W/(m2·K)。

实际换热量:

因此,有Q′>Q,与所假设符合,故换热器流程组合为:3×13/3×13。

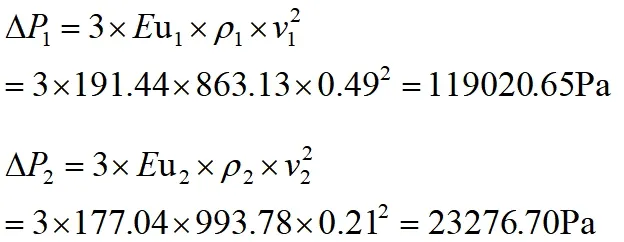

2.4.5 计算压降

在本文中需要对设计好的换热设备要进行压降校核,校核换热设备的设计合理性。因此,本节分别计算出欧拉数、密度和流速等值,再计算压降,并进行设计校核。

压降为:通过计算可知,压降均在2MPa以下,因此,换热器设计假设的流程和流道数符合要求,设计合格。

3 结语

本文对喷油螺杆空压站的余热进行分析并设计回收预热的方法,利用换热器对空压站润滑油冷却以获得热水,供员工生活使用,且降低了压缩空气温度,即减少油冷却器的工作量。总结如下:

(1)对特定运行的空压机进行热量分析后发现,空压机可利用热量占比92%,而润滑油可利用热量占比70%,但由于换热器效率或空压机运行状况的影响,实际预热回收效率要低于此值。

(2)在对空压机进行预热利用回收进行设计时,必须保证润滑油的温降不会影响空压机的正常运行;设计好的换热设备要进行压降校核,校核换热设备的设计合理性。