热煨弯管数字化生产管理系统的研究与应用

2020-11-09周鑫

周鑫

(四川石油天然气建设工程有限责任公司容器制造厂,四川 内江 641000)

随着信息化的深入发展及中国产业升级的内在需求,传统的企业生产管理方式已经不能满足企业发展的要求。针对企业的现状,本文以构建信息化的弯管生产管理系统为基础,实现弯管生产流程标准化、弯管工艺知识库、生产自动排料等主要方面进行研究,使热煨弯管生产企业规范、优化生产流程和生产工艺,提效、保质、降本以及科学岗位管理效果显著,也为下一步全面的数字化生产管理奠定了基础。在国家传统产业升级以及行业信息化、数字化趋势的指引下,热煨弯管生产信息化系统的建设,也是公司自身为适应市场需求,提升企业管理的内在需求。以弯管生产过程管理系统建设为起点,逐步推向纵深,提高公司的整体管理水平和效率,向管理要效益,向管理要质量,使公司保持行业优势,引领行业的信息化建设。

1 弯管生产管理系统的设计与实现

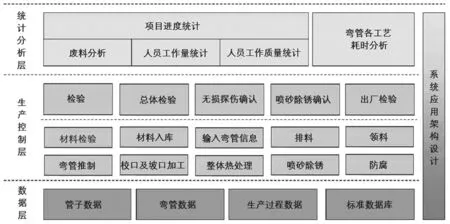

弯管生产管理系统建设遵循SOA设计原则,系统之间采用服务的形式进行互联,相互松散耦合,系统采用分层的体系架构,分离中间业务逻辑,便于复用;业务逻辑实现组件化,基于框架进行开发,提高开发效率以及稳定程度;客户端基于浏览器设计,客户端与服务端基于HTTP/HTTPS协议进行交互。以上特点使系统具有高弹性、高扩展的服务交付能力,为弯管生产提供按需服务,系统的应用架构如图1所示。

2 弯管生产标准化流程设计与模块实现

图1 弯管系统构架

业务流程设计从实际生产工艺出发,以项目为主线,采用模块化的设计。各环节之间按顺序依次衔接,每一个环节有输入和输出,上一环节的输出作为下一环节的输入;每个环节是谁操作的(WHO),什么时候操作的(WHEN),操作了什么(WHAT),结果是怎么样都(RESULT),系统按照WWWR事务模型设计思想,实现严格、严谨的业务控制,能最大限度的提高衔接效率和确保追溯性,以及为系统的后续优化提供数据基础。

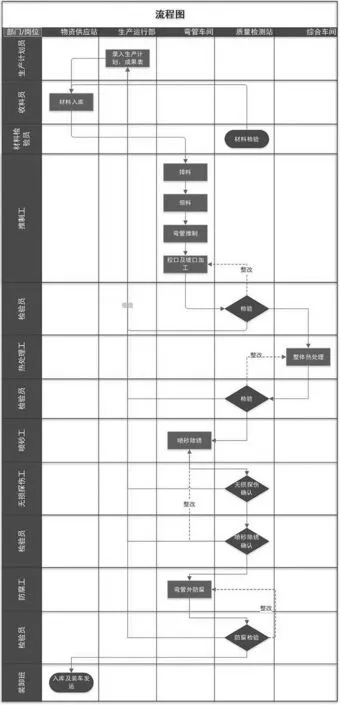

弯管生产流程以工程项目为起点,实时反映工程项目的生产信息及进度。通过材料检验、材料入库、排料、领料、推制、校口、坡口加工、热处理、喷砂除锈、无损探伤、外防腐、检验、入库、装运出厂等一系列的流程,完成系统标准流程实现,弯管生产制造流程如图2。

本模块涉及企业的五大主要部门,十余种角色,二十余个环节,需求设计灵活、可视化的流程、界面和权限。例如:车间现场应用尽量减少需要输入系统的项目,基本上除基本运行工艺参数外,只需确认弯管完成即可,替代了原有的工艺流转卡,大大方便车间现场使用,同时实现生产数据交互,便于生产过程管理和控制。

图2 弯管生产制造流程

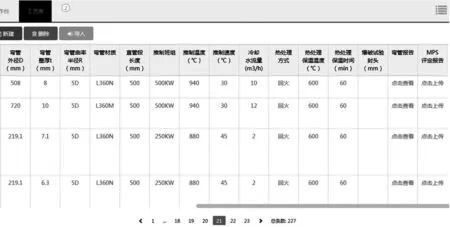

3 弯管工艺知识库模块设计与实现

在弯管生产过程中,弯管的规格、材质及壁厚种类较多,母管厂家及其母管性能数据量庞大,造成弯管MPS工艺、正式工艺、热处理工艺、理化试验结果等数据量巨大且关系复杂,故对弯管工艺技术人员的知识水平和工作经验均要求较高且工作量较大,需要解决工艺知识的数字化存储管理及数字化表达的问题。首先,系统根据不同种类母管建立不同的弯管工艺模板,将弯管工艺模板按照工艺属性、工艺参数、工序列表等主要类别进行标准化的设计和输入,便于工艺知识的录入和计算机识别。其中,工艺属性包括了母管类型、母管厂家、材质、壁厚、化学成分、力学性能等;工艺参数包括推制温度、推制速度、冷却水流量、感应加热频率、热处理参数、坡口参数等;工序列表包括了弯管推制及弯管防腐有可能存在的所有制造工序。其次,工艺知识库不能仅仅停留于知识展示、局部应用的层次,更要与实际生产过程相结合,通过将工艺与具体生产工序相关联,在生产制造环节展示相应工序工艺要求及实际操作数据输入页面,从而到达工艺知识库与生产实际的数字化结合,为技术和检验人员实时监测生产中的工艺数据,及时发现错误及校对工艺流程,提供了有效的技术支持。最后,对于完成编制的弯管MPS和正式生产工艺按照工程项目、工艺属性、工艺参数进行列表并分类存放在数据库中,可随时条件筛选、查阅或调用,做到信息化工艺数据管理,见图3。

图3 弯管工艺库

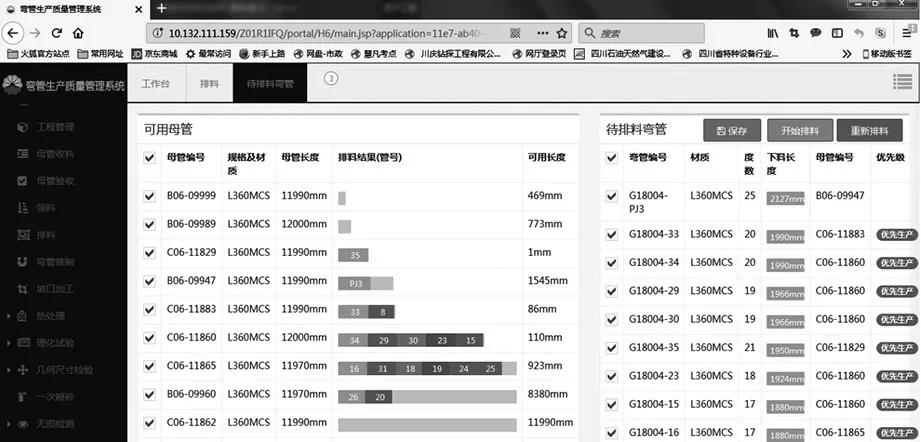

4 自动排料模块设计与实现

在实际生产过程中,排料方法的优劣直接与产品成本及企业经济效益有关。排料是弯管制造的第一道工序,不同的排料方案具有不同的材料利用率,而原材料的利用率直接影响产品的成本,降低废料率提高原材料利用率是企业追求的目标。

针对企业弯管人工排料的现状,并结合企业的实际需求,本文总结出以下约束条件:(1)根据母管存放位置,可以进行局部选择易拿易取的母管;(2)根据弯管生产计划,确定弯管生产的优先级;(3)原材料母管剩余总余量最小;(4)所用原材料母管总根数最少。

针对约束条件(1)、(2),通过在操作页面,在系统中选取待加工母管及待生产的弯管,并将选取的母管、弯管作为本批次计算数据。

针对约束条件(3)、(4),采用线性规划建立数学模型,通过单纯形法求解从而实现了排料的最优化,保证了管材利用率的最大化。完成后的自动排料页面,见图4。

图4 自动排料页面

5 结语

本文通过对弯管生产管理系统的深入研究与实现,构建了适合企业实际情况的生产标准流程,完成了弯管工艺知识库的建设与应用,并实现了自动排料模块,解决了企业在生产管理、知识管理、成本管理上的紧迫需求。通过软件系统的方式,使生产工艺流程规范有序,实现各工艺流程无缝衔接,严控产品质量;生产全流程无纸化办公,提高各工作岗位人员工作效率,降低产品成本;实时采集各生产流程中的数据,对各工艺进行数据分析,为优化生产工艺提供决策依据;采集各岗位的操作数据,分析各岗位的工作效率以及工作质量。系统建设还需要在排料算法的优化、知识库的深入分析及挖掘、生产装备与软件实时数据交互以及生产数据的分析上进行深入研究与实践。