某军工企业基于精益的低成本设备管理实践

2020-11-09徐文杰张忠波

徐文杰,张忠波

(中电博微电子科技有限公司,中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

传统军工企业受制于多品种小批量生产特点的束缚,手工作业占比大、设备老旧、生产模式落后,关于设备的管理自然容易被忽视。由于行业特点,早期军工企业更关注产品的质量,对成本和效率重视不足。随着军工企业管理提升的推进,产品模块化水平逐步提升,为自动化批量生产提供了基础条件。特别是随着“中国制造2025”的提出,自动化设备、自动化产线、数字化车间在军工企业逐渐投入使用。然而,由于之前缺乏系统的设备管理经验,导致在在增加设备时比较盲目,产能不足首先想到的是加人加设备,导致投入设备多,利用率不高的情况产生。这样粗放的管理势必导致企业运营成本上升,同时设备创造价值能力不强,严重影响国有资产的增值能力。而精益管理作为一种降低成本、减少浪费的管理理念已取得了广泛的应用。随着近年来精益管理在企业的推行,如何在设备管理方面应用精益思想,减少不必要的设备投入,发挥好现有设备能力,促进企业提质增效,需要得到更多的关注。

1 现状与问题分析

1.1 现状分析

某军工企业受限于产能提升压力,从2013年开始导入精益生产,改变了之前“作坊式”加工,一个人从头到尾作业模式,在多型产品的装配环节实行流动化生产方式,拆分工序,建立了流水生产线,人均产出提升92.3%。后端装配能力的提升,对前端供应产生巨大压力,特别是一些变频模块等自制零部件。这些自制件主要由设备加工,相比于作业人员,设备的柔性显得不足,不能够像装配流水线一样根据节拍加减人,设备数量和种类短时间很难有变化。如何利用现有设备,提升制造能力显得更加重要。针对某车间变频模块的生产过程,通过“现地现物现认”的“三现主义”现场测时、观察,发现设备时间开动率不高,每日实际产出与理论产出差别较大。

1.2 问题分析

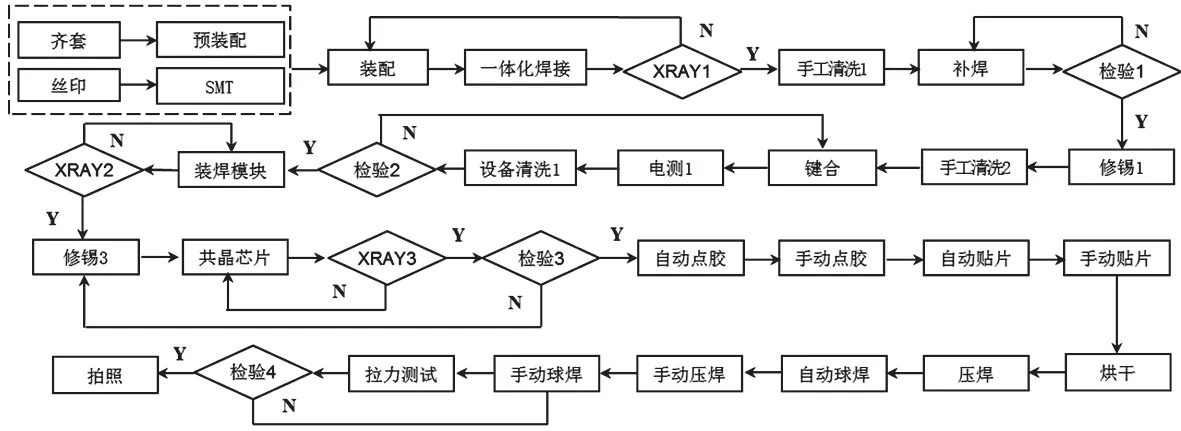

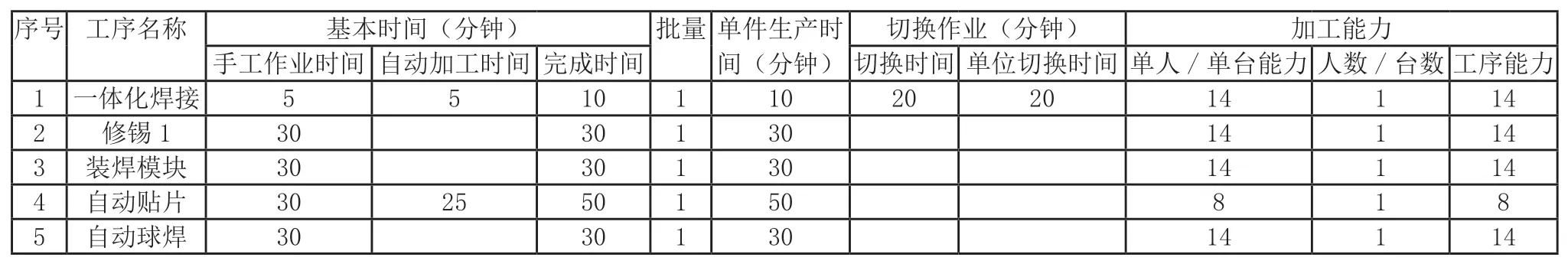

根据生产任务测算,某车间变频模块每日需要生产15件,目前生产不稳定,平均每日产出8件左右。该模块生产流程较长,共35道工序,如图1所示。存在手工作业和设备加工的反复交替,现场在制品多,生产整流化差,每日产出不均衡。通过各工序能力分析,发现各工序能力严重不均衡。每天可用时间420分钟,根据每天产出15件,得到生产节拍=420/15=28分钟/件。 瓶颈工序并不是很多,仅有5处,而其中四处的工序能力达到14件/天,只要稍作改善即可满足产能要求。只有自动贴片产能缺口较大,目前只能产出8件/天(表1)。

图1 变频模块生产流程

表1 瓶颈工序能力

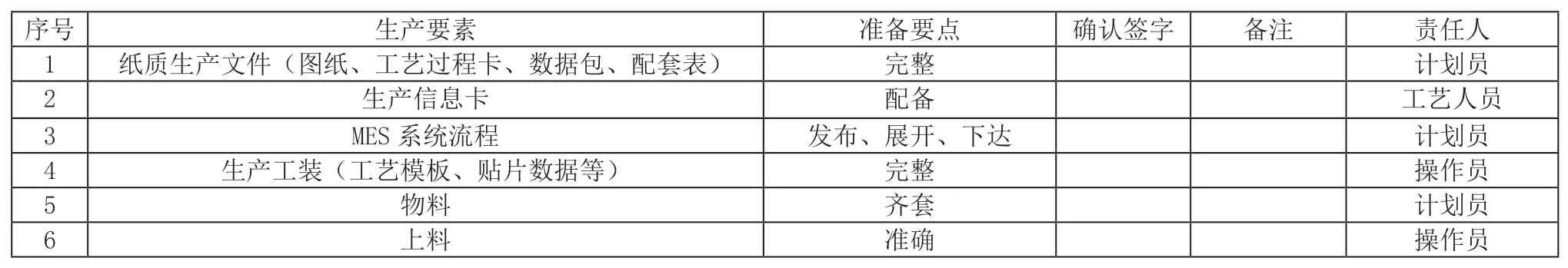

表2 生产准备工作清单

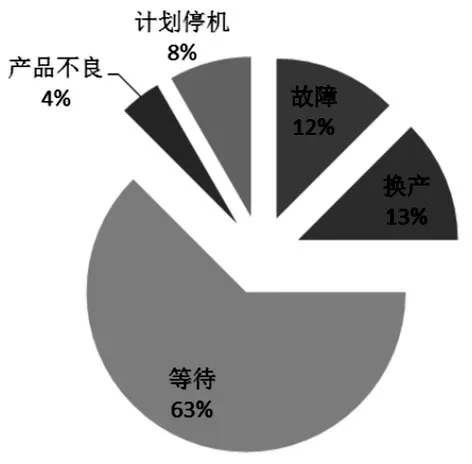

对自动贴片设备进行测时分析,设备开动率仅有36.7%,即增值工作较低,负荷时间内停机时间中等待时间占比63%,换产13%,故障12%,存在大量不增值工作,如图2所示。如果不进行改善,而是基于目前设备效率测算必要设备数,就需要投入新的设备,而新增设备投入后基于目前的管理模式,效率依然会不高。因此,在决定是否增加设备时,需要先对现有设备进行精益改善,提升设备效率,之后再去计算需不需要增加设备。在传统军工企业由于生产组织模式相对落后,往往经过精益改善后根本不需要增加设备。

针对本案例,通过进一步分析,发现等待时间长主要是生产准备时间过长导致,这也会导致换产时间长,生产柔性降低。在正式加工前,要确认生产文件的完整、生产信息卡有无缺失、MES系统流程是否填写、工装是否齐全可用、物料是否齐套等。因此,每天都需要花费一定时间开展准备工作,导致设备开动率不高。

2 基于精益的设备管理改善

针对设备效率损失较多问题,首先制定改善目标,即自动贴片设备日产能达到15件,自动贴片设备单件生产时间28分钟。根据精益生产单件流,要求每28分钟进行一次工序间转移。目前系统自动加工时间25分钟,手工作业时间30分钟,因此需要把手工时间压缩到28分钟以内,并在下一件生产之前提前做好生产准备,每天开线前确保有一件标准手持在自动贴片工序即可。

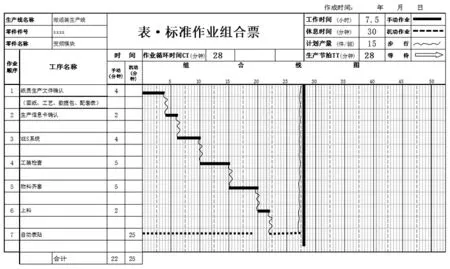

为了能够压缩等待时间,需要减少开机前的一系列准备作业。因为该变频模块是一种共用模块,广泛应用于多型产品中,因此不同批次的生产文件需要确认,同时在信息化系统进行信息的确认和录入。为了让这些前期准备工作更加有序、高效,制定了生产准备工作清单(表2),分批次生产时由相关人员进行逐一确认,通过生产准备工作清单的管理,为生产做好充分准备,避免了生产过程中的各类等待,确保生产过程准备充分、生产流畅。为了能够压缩准备作业的手工作业时间,根据ECRS原则进行改善,改善到累计时间小于节拍时间即可。生产准备工作的标准化在减少等待时机的同时,也为换产提供了支持,不必要停机的外换产时间大大降低。此外,针对生产过程中存在的小停止故障进行调研,基于过去故障停机的记录,发现吸嘴问题较多。吸嘴为易耗件,使用过程中会不断与元器件表面发生摩擦,通过设备数据的采集可以知道设备的表贴点数,累计达到两万点需要更换新的吸嘴。对这种易耗件采用备件管理方法。通过备件的提前准备,故障停机也得到了降低。因此设备自动表贴作业可以在规定时间顺利完成,确保了每日计划的达成。对改善后的时间进行标准化,最后通过标准作业组合票固化自动贴片设备的循环作业过程,如图3所示。

图2 设备效率损失情况

图3 自动贴片标准作业组合票

3 结语

基于精益管理的相关方法,对变频模块生产过程设备使用情况进行了分析,关注设备增值能力。针对设备瓶颈,通过改善,产能提升了87.5%,然而设备产出的提升并不是通过增加设备、改造设备,而是以设备管理工作为主,实现了低成本的改善。通过案例改善,为军工企业进行设备采购、使用和管理提供一种改善参考,在设备管理过程中,首先要对现有产线能力进行工序能力分析,针对瓶颈设备重点写实调研,研究设备每日增值工作和不增值工作,通过减少不增值工作提升设备能力。针对消耗性配件,采用备件管理,周期性更换,这样在在很少成本投入下也能够进行大幅度的产能提升。在增加设备投资时,建议也要对设备利用情况进行详细的分析,在改善的基础上再去核定应该增加的设备数量,能够减少不必要的固定资产投入。