海洋平台往复式压缩机组振动控制设计

2020-11-09樊文斌曹颜玉卢福志

樊文斌,赵 波,曹颜玉,卢福志

(1. 海洋石油工程股份有限公司,天津 300452;2. 中加压缩机橇及管道工程公司,卡尔加里,加拿大)

海洋平台往复式压缩机组是进行海上天然气采集、增压和运输工程中的关键设备,其运行性能对实施海上天然气工程计划具有关键的影响作用。然而,海洋平台往复式压缩机组由于安装在柔性的平台结构上,相对陆用机组往往更易发生大的振动[1-2]。压缩机组的振动不仅影响机组自身的安全运行,还会对平台结构产生振动疲劳破坏,同时产生大的工作环境噪声,以及导致比陆用机组大得多的维修整改费用。因此,海洋平台往复式压缩机组的振动控制设计,一直是压缩机组设计和使用人员关注的重点。

对一般陆用往复式压缩机组来说,只要基础设计合适,仅仅进行气流脉动和机械振动控制设计,控制好压缩机组橇上设备和管线的振动,就能基本控制好整个机组的振动。但对海洋平台往复式压缩机组来说,仅仅控制好机组橇上设备和管线的振动是不够的,还需控制好机组底橇以及平台支撑结构的振动水平。因此机组振动水平超标的风险较之陆用机组高,需要考虑的振动控制设计因素也较陆用机组多。鉴于目前关于海洋平台往复式压缩机组的振动控制设计技术还不完全成熟,因而有必要发展出一套成熟有效的振动控制设计技术,以降低机组运行风险、满足海上天然气安全生产的需要[3-4]。

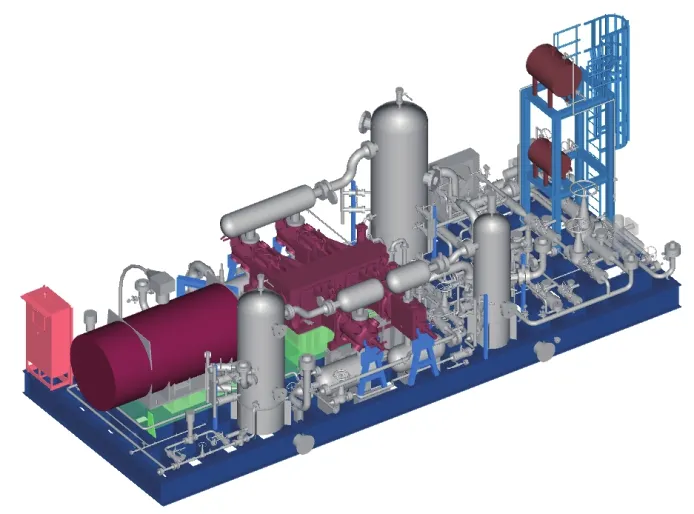

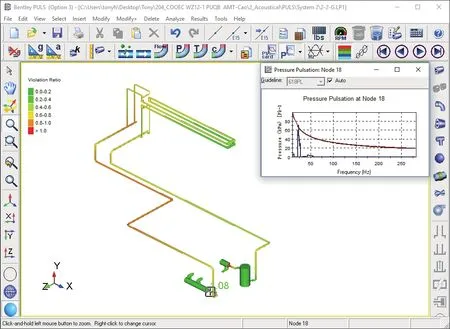

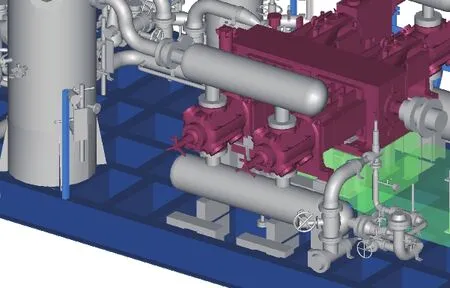

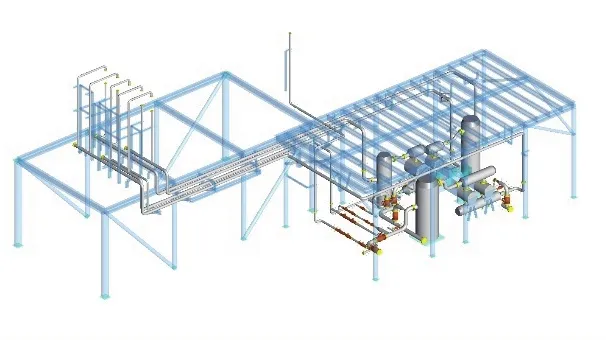

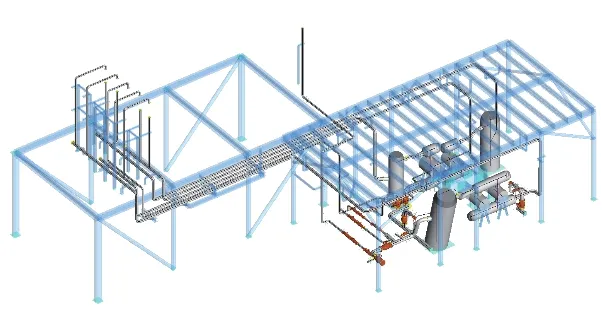

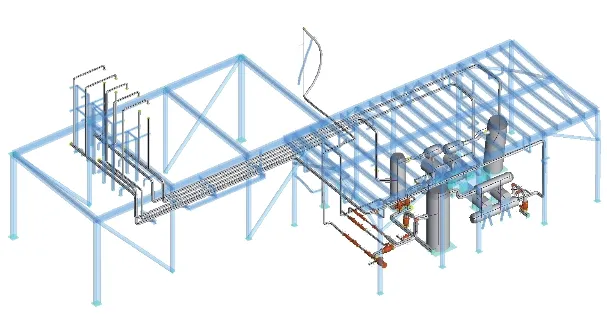

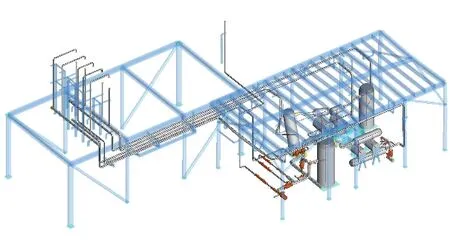

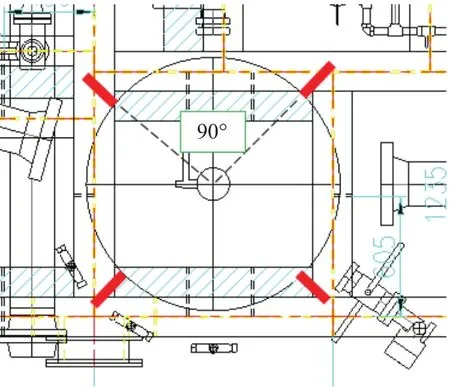

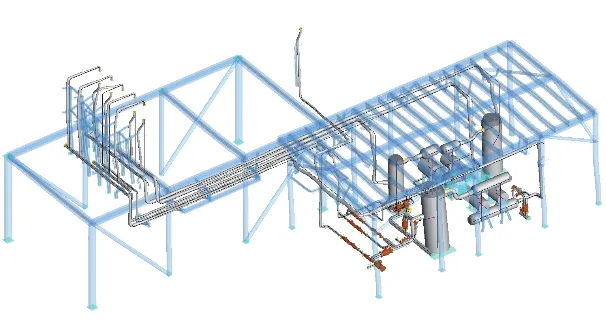

以某海洋平台往复式压缩机组(图1)振动控制设计为例,探讨了如何通过进行气流脉动分析减小机组脉动不平衡激振力、通过进行机械振动分析控制机组设备及管道的振动水平、以及通过进行机组底橇和平台支撑结构的振动分析降低机组及平台结构的振动水平等。比较了不同设计对机组振动水平的影响,可为发展有效的海洋平台往复式压缩机组振动控制设计技术提供参考依据。

图1 某海洋平台往复式压缩机组总图布置

1 机组振动控制设计

1.1 气流脉动及机械振动控制设计

气流脉动及机械振动控制设计是通过对机组进行气流脉动及机械振动分析,根据分析结果提出振动控制设计建议,达到控制机组橇上设备和管线振动水平的目的[5]。

1.1.1 气流脉动控制设计

气流脉动控制是通过合理利用缓冲罐、滤波管和孔板等脉动控制措施减小系统的气流脉动,从而降低系统脉动不平衡力。进行气流脉动分析就是应用声学模拟软件建立机组系统的气流脉动模型,应用该模型计算得到系统的气柱共振频率,然后计算系统的气流脉动及脉动不平衡力。根据计算结果提出相应的脉动控制措施,如设计缓冲罐结构包括滤波装置、确定孔板大小和安装位置等,以避开或消除气柱共振,达到控制系统气流脉动及脉动不平衡力的目的。

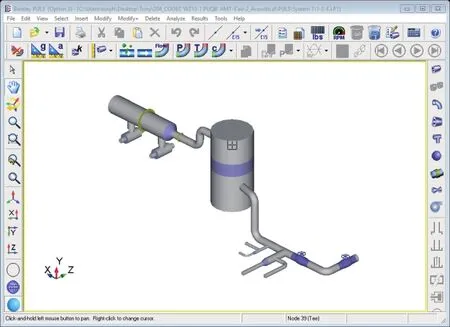

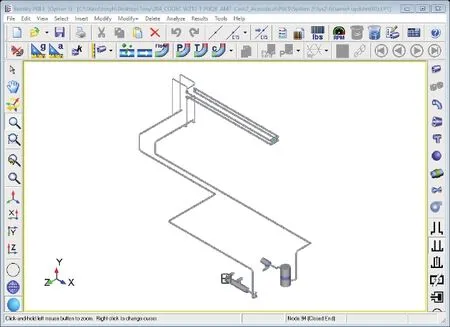

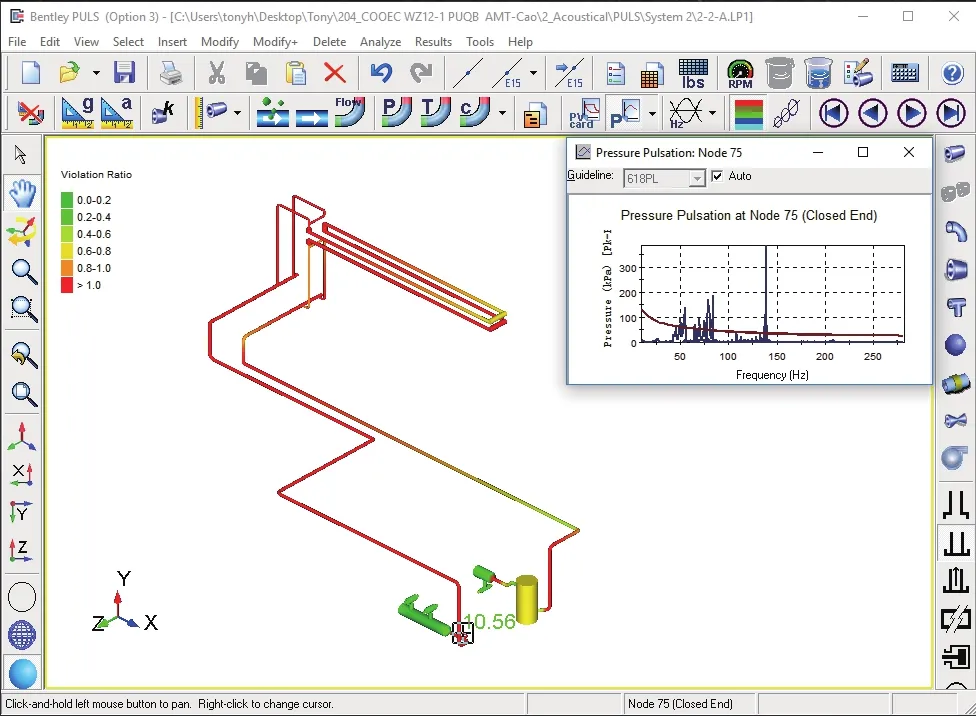

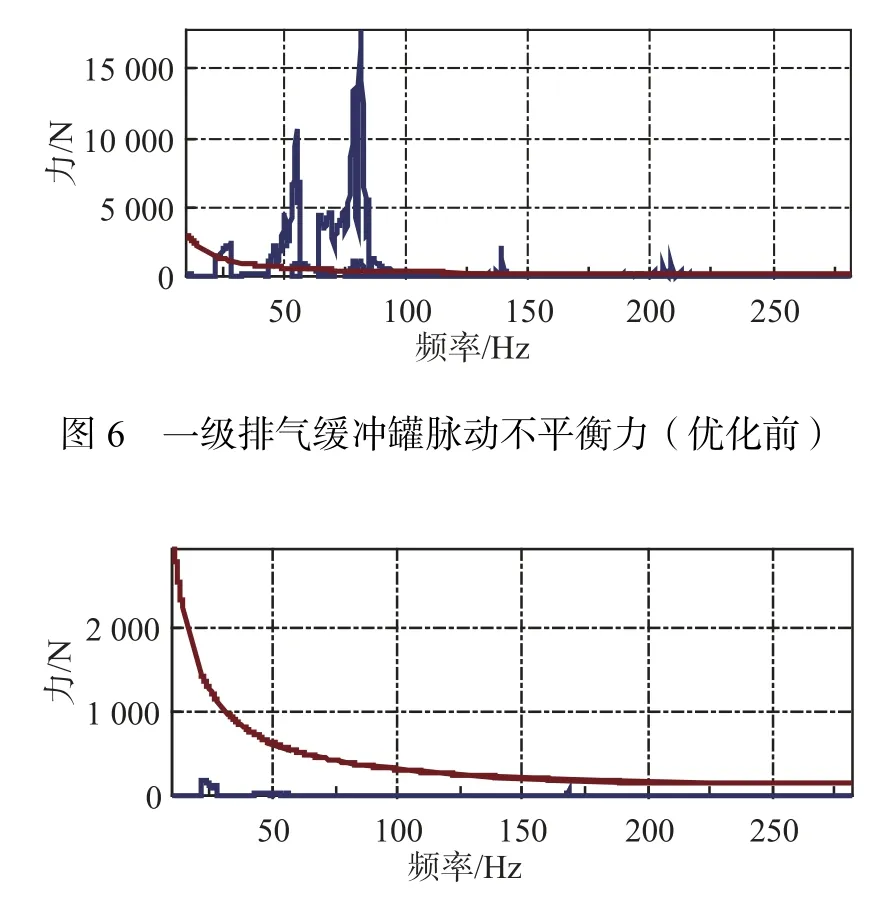

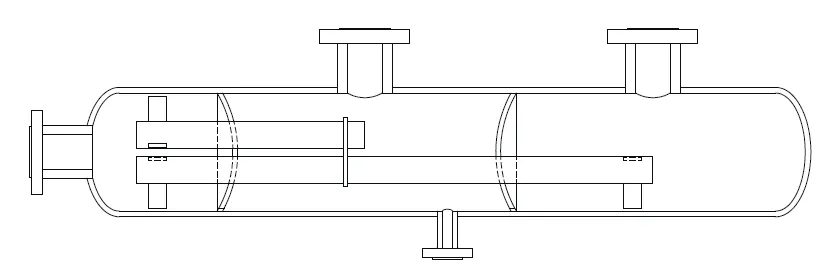

图2、图3显示了应用Bentley Puls Option3[6]软件建立的该机组一级进气、以及一级排气和二级进气脉动系统分析模型。图4~图7显示了相应的气流脉动分析结果。其中图4、图5显示了一级排气和二级进气系统在实施气流脉动控制措施前后的气流脉动值与API618[5]标准允许值的比值,可以看到实施气流脉动控制措施后,系统气流脉动值有明显降低。图6、图7则分别显示了一级排气缓冲罐上气流脉动不平衡力在实施脉动控制措施前后的变化,可以看到实施气流脉动控制措施后,缓冲罐上气流脉动不平衡力减小到API618标准允许值范围(图7中红线所示)。

根据气流脉动分析结果,对该机组实施的气流脉动控制措施包括缓冲罐内部加滤波管以及进、出口加孔板等。作为示例,图8、图9分别显示推荐的一级排气孔板位置以及一级排气缓冲罐结构设计。其中排气缓冲罐的滤波管设计有效消除了图4所示的高频气流脉动。

图2 一级进气脉动系统模型

图3 一级排气和二级进气脉动系统模型

图4 一级排气和二级进气气流脉动比值(优化前)

图5 一级排气和二级进气气流脉动比值(优化后)

图7 一级排气缓冲罐脉动不平衡力(优化后)

图8 一级排气孔板设计(表示孔板位置)

图9 一级排气缓冲罐结构设计

1.1.2 机械振动控制设计

机械振动控制则是通过优化机械设备和管道的布局及支撑设计,达到控制机组系统机械振动的目的。进行机械振动分析就是应用有限元分析软件建立的机械振动分析模型,将气流脉动分析计算得到的气流脉动不平衡力、气缸气体力等加载在该模型上,计算系统的动态响应。并根据分析结果,提出相应的机械振动控制措施,典型的如增加或调整对气缸、缓冲罐、洗涤罐、阀门及管道等的支撑,达到控制机组系统振动的目的。

特别需要说明的是,在建立机组的机械振动分析模型时,一定要对机组各部件的连接刚度计算准确,最好是使用ANSYS等结构分析软件进行三维结构模型分析计算,否则计算得到的机组振动固有频率和力响应分析结果会与实际值偏离较大,甚至失去进行机械振动分析的意义。

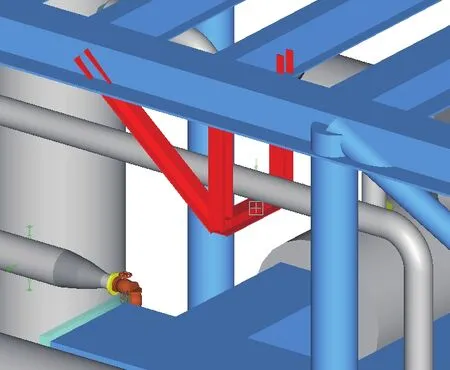

图10显示了应用Bentley AutoPIPE[7]建立的机组机械振动分析模型。图11~图13显示了部分机械振动分析结果。其中,图11~图13表明机组在一、二、三级洗涤罐处有低频振动模态,该处支撑需要加强。根据机械振动分析结果,对该机组实施的机械振动控制措施包括洗涤罐底部加筋板、加强排气缓冲罐支撑、安全阀支撑以及加强管道支撑等。作为示例,图14、图15分别显示了洗涤罐底部加筋板以及加强空中管道支撑等以降低机组振动。通过脉动及机械设计优化后,系统的动态位移响应见图16,满足机组运行振动水平要求。

图10 机组机械振动分析模型

图11 系统第3阶振型(f=14.9Hz)

图12 系统第4阶振型(f=18.4Hz)

图13 系统第5阶振型(f=19.2Hz)

图14 洗涤罐底部加筋板(表示筋板位置)

图15 推荐的空中管道支撑

图16 计算的机组动态响应

1.2 底橇和平台支撑结构的振动控制设计

对一般陆用压缩机组来说,基础刚性较大,完成了上述气流脉动和机械振动控制设计即可基本控制好整个机组的振动。但对于海洋平台压缩机组,仅仅进行上述振动分析是不够的,还需进行底橇和平台支撑结构的振动分析,控制好机组底橇和平台结构的振动水平,这样才能达到完全控制好机组的振动水平在标准允许值范围内的目的[8-9]。

1.2.1 计算模型

图17显示了使用STAAD Pro结构分析软件建立的包含底橇和平台支撑结构的振动分析模型。该模型是根据平台及压缩机结构图纸、总布置图以及重控报告等建立的,包括了机组底橇和平台支撑梁结构、压缩机本体、电机、冷却器、缓冲罐以及洗涤罐等主要机械设备。这些设备均采用梁单元进行模拟,并通过调整设备单元的截面特性和材料密度使得模型中设备的计算重量和重心位置与它们的实际值保持一致。对于模型中没有包括进来的其它设备或部件重量,则等效到橇体及平台结构中[10]。

1.2.2 边界条件

该平台结构支撑在四根立柱上,在立柱底部加固定边界条件。

图17 包含底橇和平台支撑结构的压缩机组振动分析模型

1.2.3 机组不平衡力和不平衡力矩

机组激振力包括电机旋转产生的不平衡力、压缩机旋转产生的不平衡力和不平衡力矩、压缩机气缸产生的气体力以及气流脉动产生的脉动不平衡力。

其中,电机产生的不平衡力根据电机转子的重量和转速确定,见式(1):

式中:Fo为电机的不平衡力,N;Wr为电机转子重量,kg;f为电机转速,RPM。电机不平衡力在分析模型中的作用点是电机的重心位置。

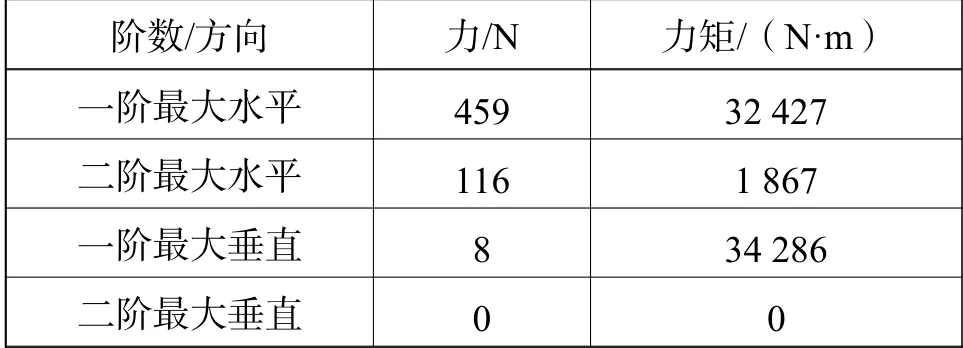

压缩机组的旋转不平衡力和不平衡力矩由压缩机生产厂家提供,其结果汇总见表1。压缩机不平衡力和不平衡力矩在分析模型中的作用点是压缩机的重心位置。

表1 压缩机的不平衡力和不平衡力矩

1.2.4 气流脉动不平衡力及气缸气体力

气流脉动产生的脉动不平衡力由脉动分析得到,部分脉动力见图6、图7。

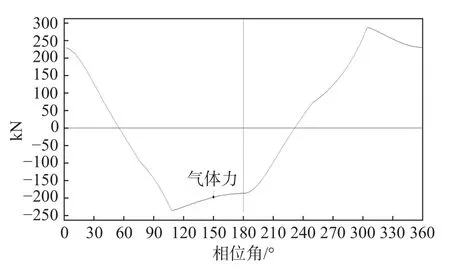

压缩机气缸产生的气体力由机组运行工况确定,设计工况典型的气缸气体力(如第一列气缸),见图18。

底橇和平台支撑结构的振动控制设计分析结果见下节讨论所述。

图18 第一列气缸气体力

2 机组振动分析结果及讨论

2.1 气流脉动不平衡力对机组振动的影响

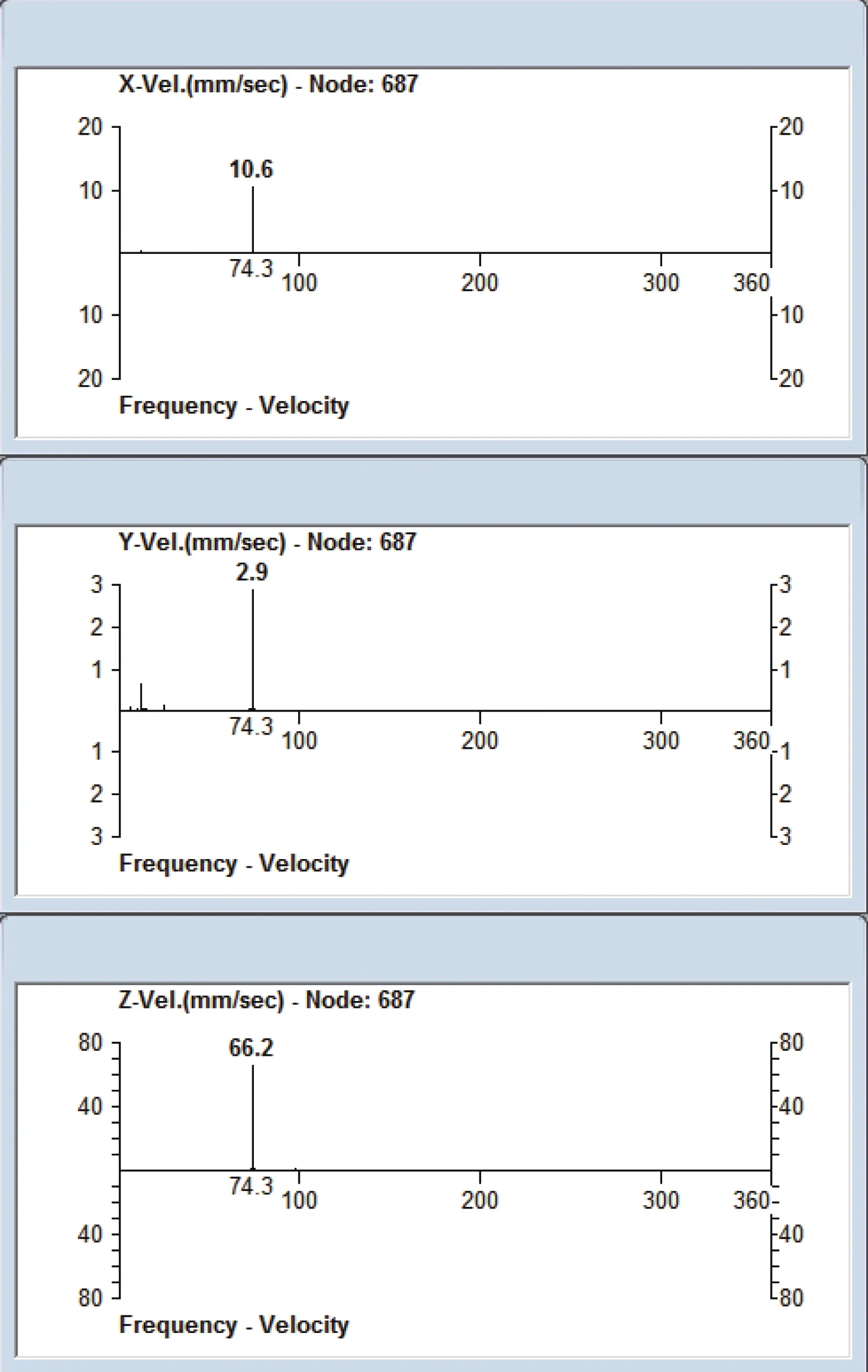

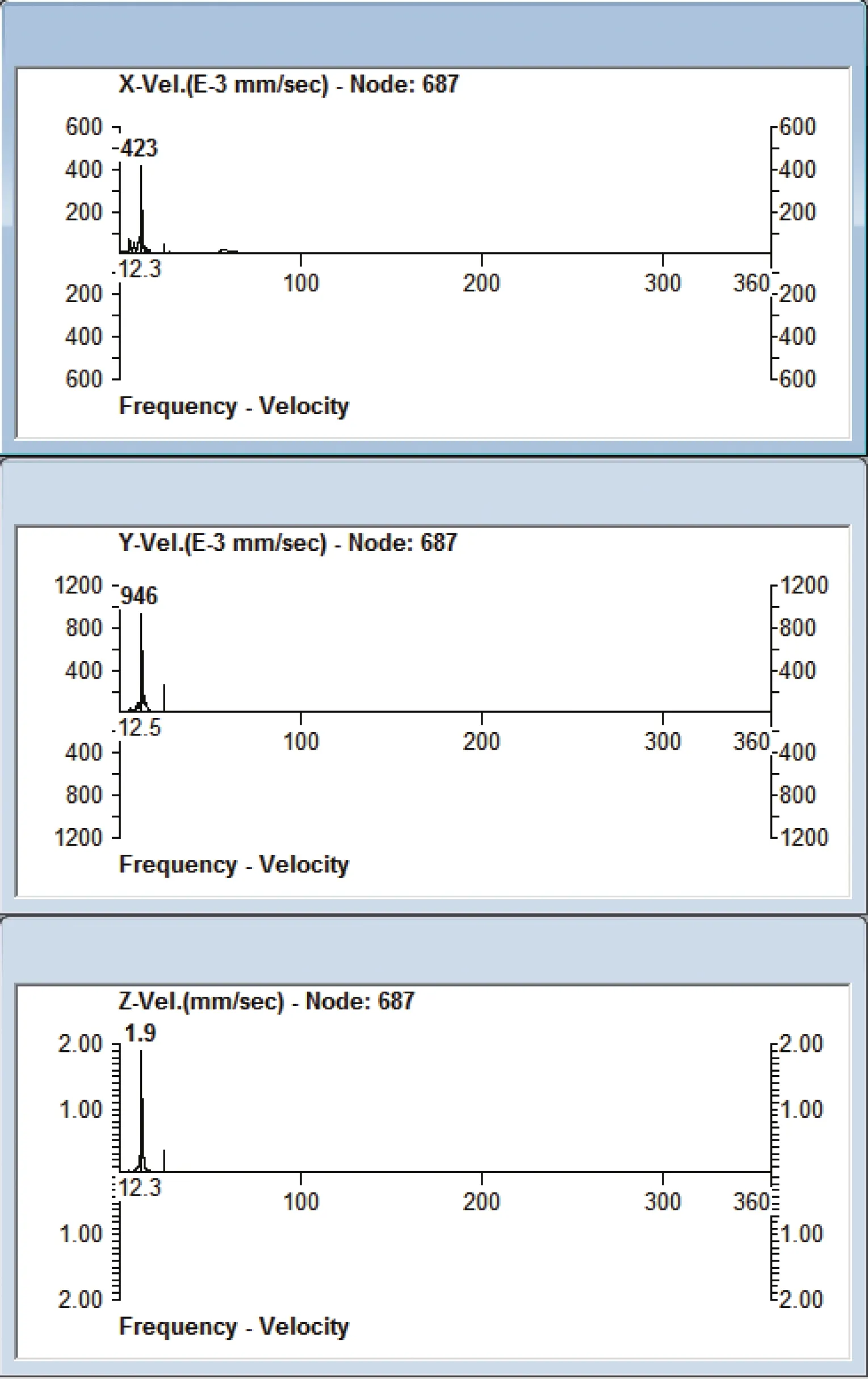

如前所示,脉动控制措施可以极大地降低各设备上的最大脉动不平衡力。作用在设备上的激振力减小了,其振动一般会相应降低。作为示例,图19、图20显示了脉动控制措施实施前后,一级排气缓冲罐的振动速度。对比图19、图20可以看出,当轴向脉动不平衡力下降后,其轴向振动速度从66.2 mm/s降至1.9 mm/s,说明通过控制脉动不平衡力来控制设备在对应方向的振动是切实有效的。从图中还可以看出,一级排气缓冲罐轴向脉动不平衡力的变化,不仅改变了其轴向振动,同时改变了该缓冲罐在其它两个方向的振动。说明作用力和力的动态响应是非线性的,其响应与整个系统的结构有关。

图19 一级排气缓冲罐振动速度(优化前)

图20 一级排气缓冲罐振动速度(优化后)

2.2 底橇及对应平台梁结构设计对机组振动的影响

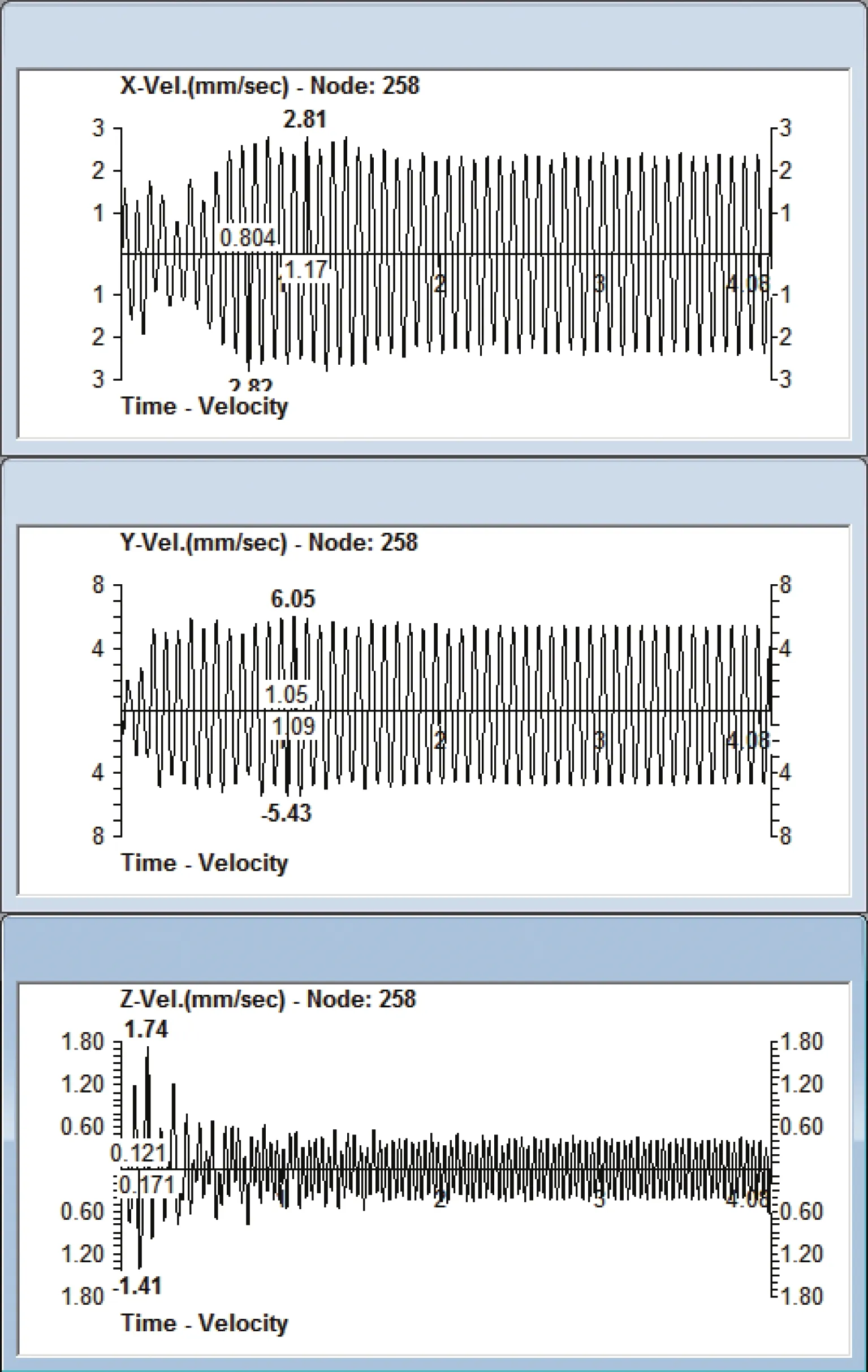

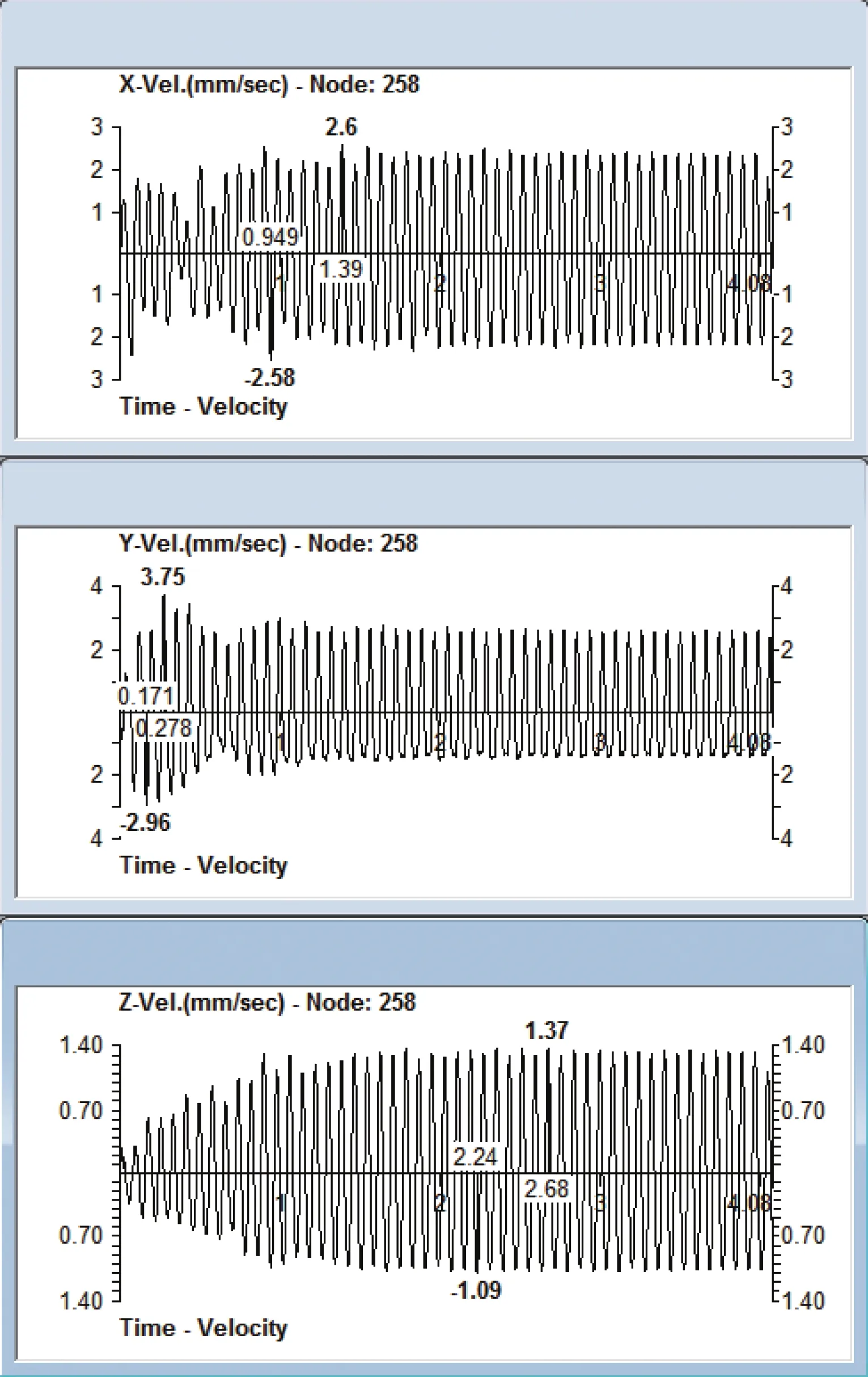

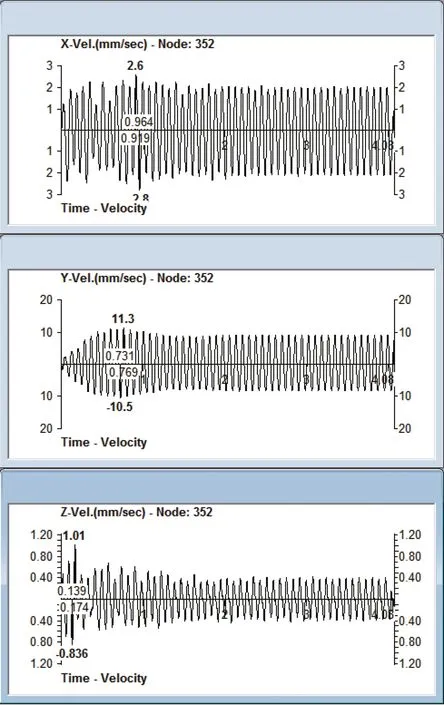

图21 显示了对最初的平台梁设计,机组运行时引起的平台结构振动。该机组已完成气流脉动和机械振动控制设计优化,如果将其置于陆地固定基础上,机组产生的振动在允许范围内。但从图21可以看出该机组引起的平台结构振动超出允许值范围,通过分析发现这主要是由于底橇下平台梁结构设计不合理引起的。对底橇下平台梁结构进行加强,如实施局部加梁、加筋板等措施后,平台结构振动见图22,其振动值降低到允许值范围内。

图21 底橇下平台梁振动速度(结构优化前)

2.3 底橇和对应平台梁焊接设计对机组振动的影响

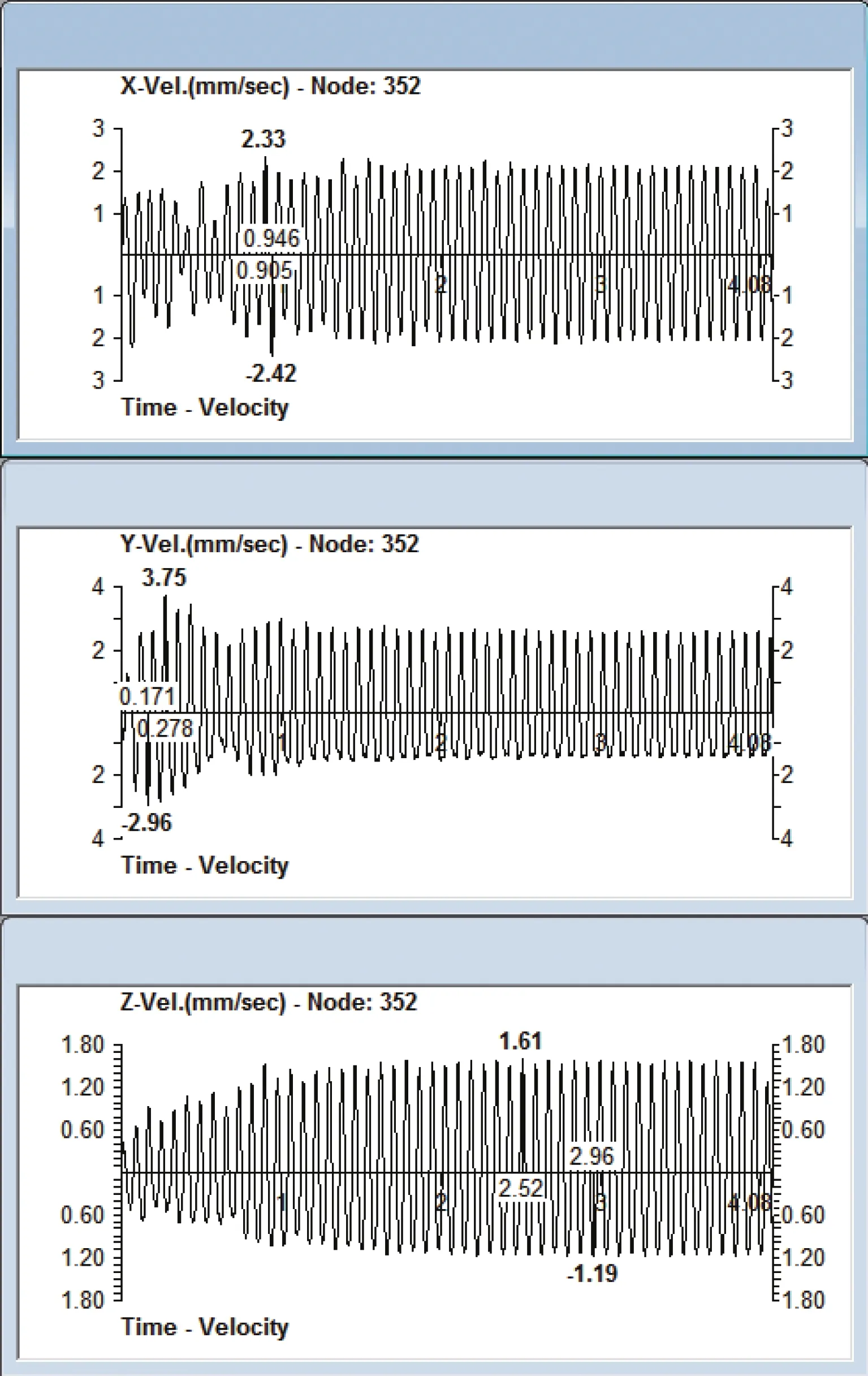

影响机组和结构振动的另外一个重要因素是底橇和平台结构的焊接连接设计。即使底橇和平台结构设计合理,橇上设备及管线振动也得到有效控制,但如果压缩机底橇和平台结构焊接设计不合理的话,同样会引起机组的振动超标问题。图23显示了经气流脉动、机械振动及结构设计优化后压缩机底橇的振动。从图中可以看出压缩机底橇振动仍然超出允许值,经分析发现该超标振动是由于底橇和平台焊接连接设计不合理造成的。最初的设计只焊接了橇边,造成平台未对压缩机底橇形成有效支撑。通过对底橇和平台的焊接进行有针对性的加强,例如加强驱动机、压缩机及洗涤罐底下底橇梁的焊接,底橇振动得到有效控制。图24表明焊接优化后底橇振动满足标准要求。

图22 底橇下平台梁振动速度(结构优化后)

图23 底橇振动速度(焊接优化前)

2.4 其它动载荷对机组振动的影响

电机和压缩机产生的不平衡力及力矩,以及气缸气体力等动载荷对机组的振动均有显著影响。由于这些动载荷主要是由机组的运行工况,以及电机和压缩机的主要结构特性和设计参数所确定的,它们对机组振动的影响已经包括在模型中。限于篇幅,在此不作详细讨论。

3 结论

海洋平台往复式压缩机组安装在柔性的平台结构上,较易发生大的振动,因而需要开发出一套成熟有效的机组振动控制设计技术,以降低机组运行风险,满足海上天然气安全生产的需要。以某海洋平台往复式压缩机组振动控制设计为例,通过合理设计缓冲罐、滤波管和孔板等减小系统的气流脉动和脉动不平衡力;通过优化机械设备和管道的布局及支撑设计控制机组设备及管道的振动水平;以及通过机组底橇和支撑平台的结构优化及焊接设计降低机组及平台结构的振动水平。分析结果满足标准要求,同时说明了对压缩机组进行振动控制设计的方法和关键点,可为开发有效的海洋平台往复式压缩机组振动控制技术提供参考依据。

图24 底橇振动速度(焊接优化后)