香港机场第三跑道填海工程插入式钢圆筒结构设计

2020-11-09樊亮亮

唐 云,李 洋,樊亮亮

(1. 中交第四航务工程勘察设计院有限公司,广东 广州 510230;2. 中国港湾工程有限责任公司,北京 100027)

目前,国内和国际上插入式大圆筒结构的使用案例相对于其他结构较少,实际施工经验也较匮乏。在我国,插入式钢圆筒结构仅在港珠澳大桥东、西人工岛的临时岛壁等结构中成功运用[1-3]。国外规范中,德国规范[4]和美国规范[5]目前主要对格型钢板桩结构的理论较为完善,而对于插入式钢圆筒结构的设计只给出了一些简单的规定;日本国际临海开发研究中心OCDI规范[6]对于插入式钢圆筒的结构设计有一套相对完善的理论体系,但是由于该体系完全独立于其他的相关理论,部分理论计算方法还难以验证。

香港机场第三跑道填海工程基于插入式大圆筒结构施工速度快、可以满足快速成岛要求的特点,将该结构作为陆域形成施工的临时围蔽结构。本文以香港机场第三跑道填海工程中大圆筒结构设计为例,依据OCDI规范中的二维理论进行结构设计,并采用Plaxis 3D对结构计算进行复核,研究成果可为插入式钢圆筒的结构设计提供借鉴。

1 工程概况

1.1 工程基本情况

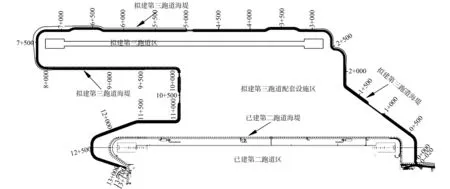

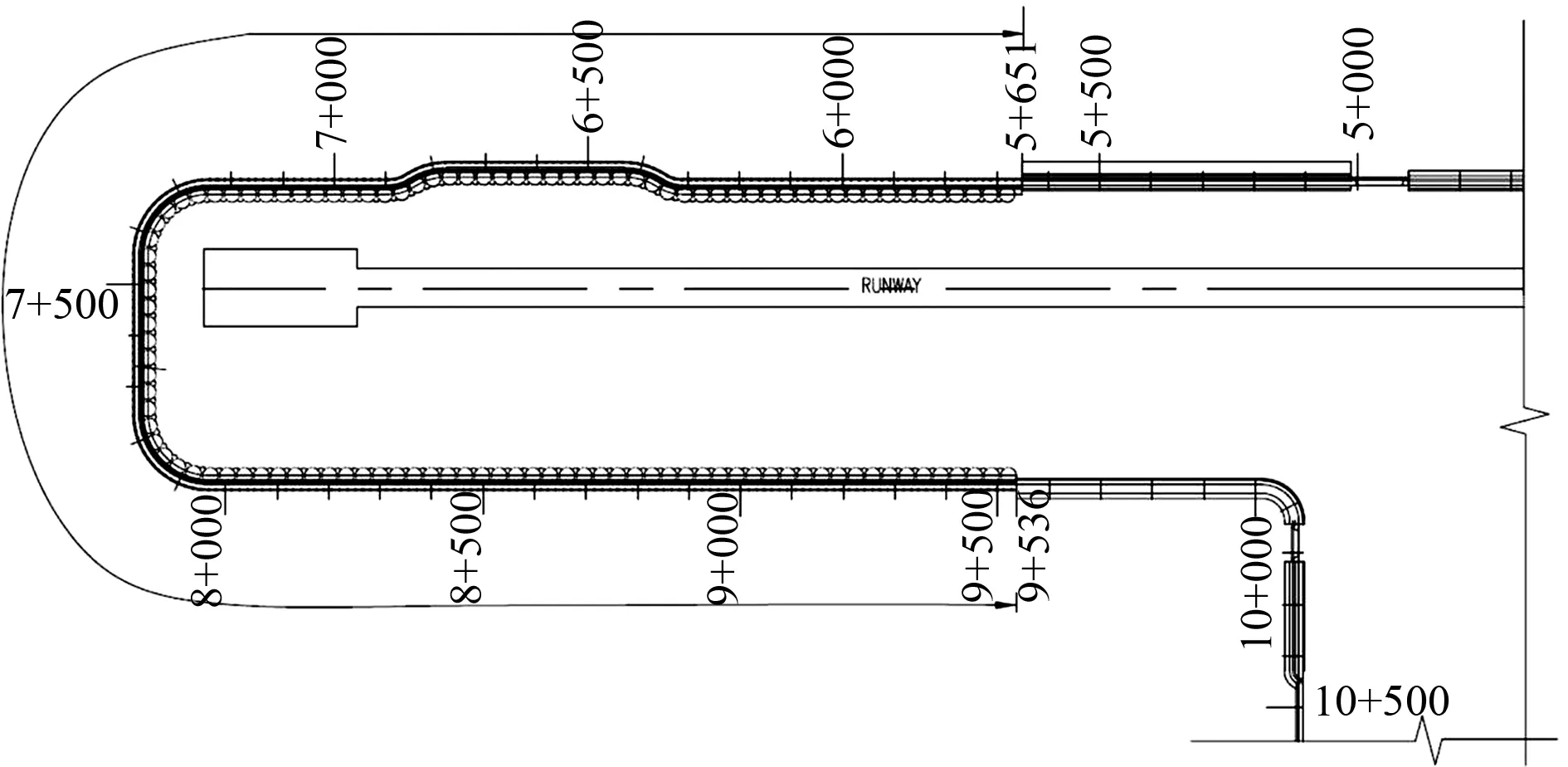

香港机场第三跑道项目填海造地面积约650万m2,海堤总长为13.1 km,其工程平面布置见图1。图中左上角突出部分的海堤工程拟采用插入式钢圆筒作为临时围蔽结构进行填海造地。

图1 工程平面布置

1.2 自然条件

1.2.1水位

该工程的设计潮位为:最高天文潮位2.80 m(香港主基准平面水位,下同),平均高高潮位2.11 m,平均低高潮位1.51 m,平均海平面1.25 m,平均高低潮位0.92 m,平均低低潮位0.36 m。

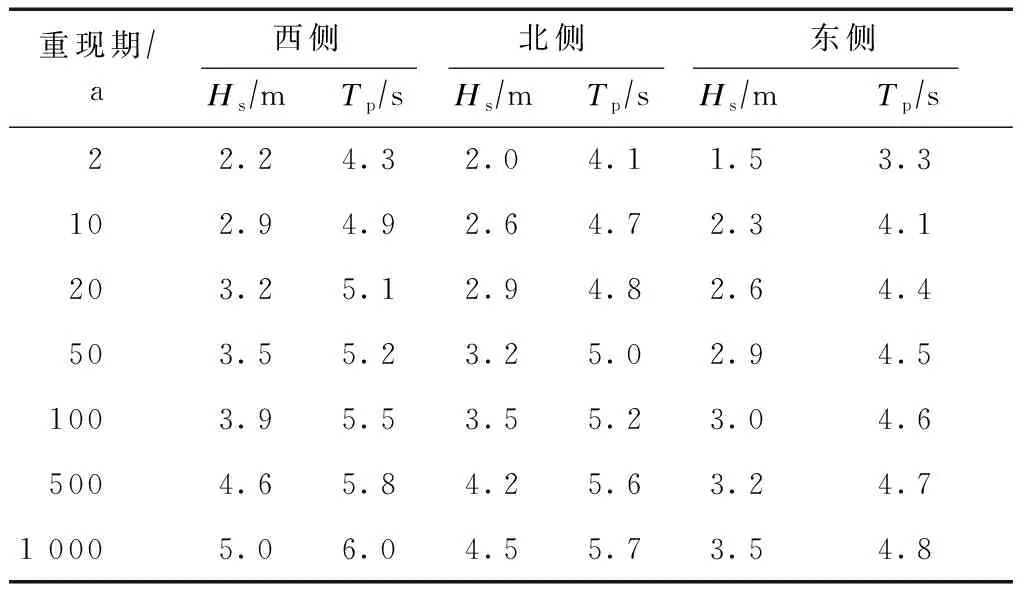

1.2.2波浪情况

该工程的设计波浪要素见表1。

表1 设计波浪要素表

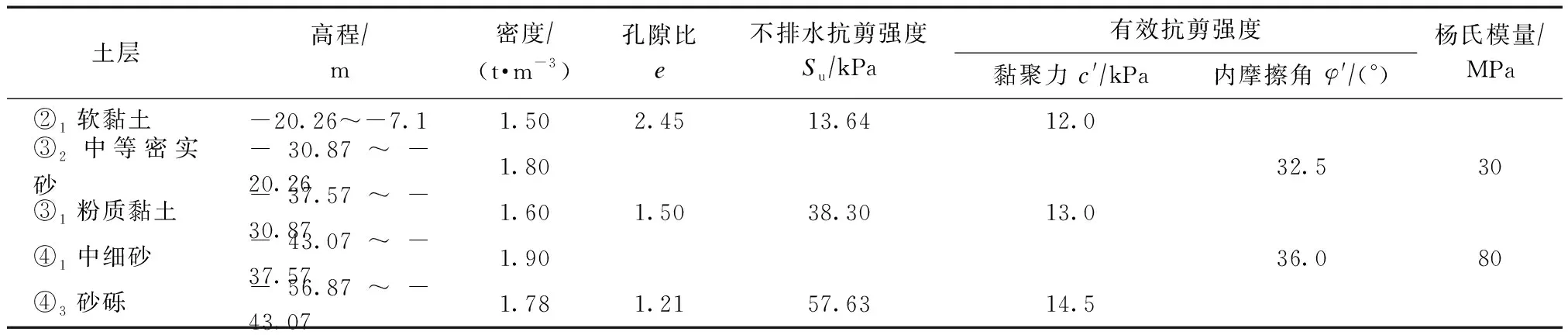

1.2.3地形及地质资料

本工程位于香港现有机场的北侧,工程所在地分为浅滩区和深海区,浅滩区原泥面高程为-6.0~-5.0 m,深海区原泥面高程为-8.5~-7.0 m。工程区域的表层有10~30 m厚的软黏土,场区上部主要土层及其物理力学指标见表2。

表2 主要土层物理力学指标

1.3 工程难点

1)整个工程区域的表层有10~30 m厚的沉积软土层,考虑到环保的要求,业主明确提出不能对该部分进行开挖换填处理,避免造成大面积的污水漫流。因此,若采用常规海堤结构,对于海堤基础须进行大面积的海上地基处理。

2)填海造地工期约4 a,开工后2.5 a提交跑道和滑行道区域的陆域。采用传统的水上地基处理的方案类似水上水泥搅拌桩(DCM)等,造价高且工期长,将严重制约海堤上部结构以及陆域回填、地基处理的施工时间,且需要投入大量的船机设备,交界面多,现场协调难度大。

3)由于工程靠近现有机场,施工区域作业限高在15~50 m之间,对施工船机、设备等造成了较大限制。

基于上述难点,最终提出采用插入式钢圆筒作为陆域形成临时围蔽结构的设计方案。该方案不需要对地基进行开挖换填或采用水上DCM进行地基处理,对环境影响小,施工速度快,大幅降低了工程造价,优势明显。

2 设计方案

2.1 大圆筒平面布置

本项目在海堤里程5+651~9+536范围内拟采用插入式钢圆筒临时结构方案,见图2。

图2 大圆筒平面布置

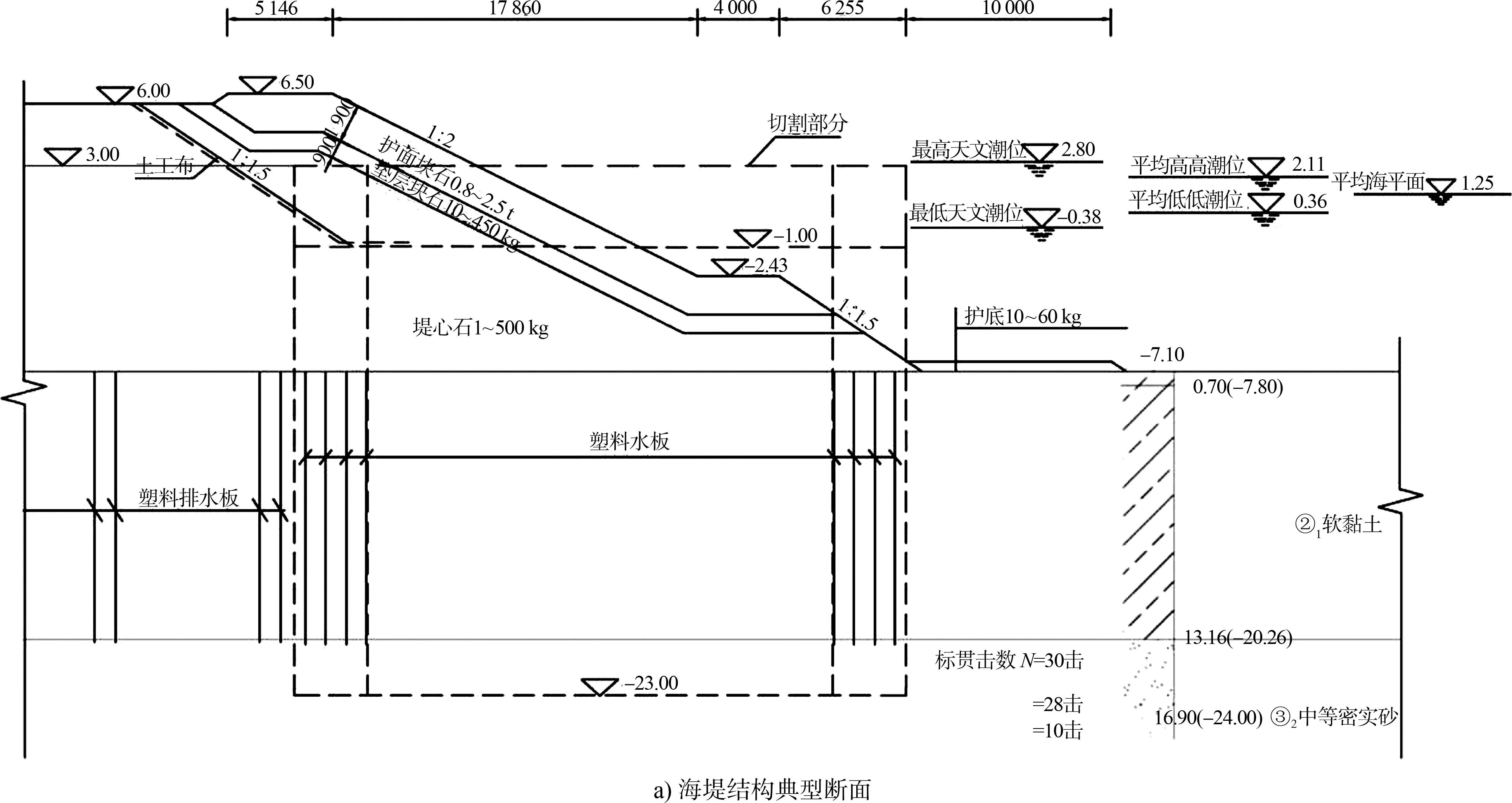

2.2 海堤结构方案

考虑到设计使用年限长达100 a,而钢圆筒耐久性尚达不到要求,因此海堤工程仅将插入式钢圆筒作为快速成岛及地基处理的临时围蔽结构。

本方案施工期采用119个圆筒整体形成止水系统,钢圆筒的直径为30 m、壁厚18 mm,筒顶高程为3.0 m,原泥面高程为-7~-6 m,圆筒须打入硬黏土层或砂层不少于1 m,圆筒底高程为-41和-23 m两种,圆筒最大设计高度为44 m,单件最大质量约820 t。

在完成地基处理后,挖除钢圆筒内的回填料并部分割除上部钢圆筒,在剩余结构上部建设永久护岸结构,见图3。

图3 海堤结构(高程:m;尺寸:mm)

2.3 施工工序

工程拟先采用插入式钢圆筒快速成岛,再采用降水联合堆载预压法进行永久地基处理。海床面抛填2 m厚砂垫层后回填砂至3.0 m,陆上施打塑料排水板(间距1.0~1.2 m、正三角形布置,均长27~31 m),再布置降水井(间距20 m、正方形布置),降水至-5.0 m后,陆域回填至6.0 m及分级堆载砂至7.5 m,满载9~10个月残余沉降满足要求后卸载,施工工序如下:

1)工序1:施打钢圆筒以及副隔,筒内回填砂至3.0 m,桶内施工塑料排水板。

2)工序2:陆侧回填砂至3.0 m,陆域施工塑料排水板,筒顶3.0~6.0 m范围内安放沙袋,筒内水位降至-5.0 m。

3)工序3:陆侧水位降至-5.0 m,陆域回填至6.0 m,分级堆载砂至7.5 m。

4)工序4:卸载并拆除钢圆筒的沙袋,后方陆域局部开挖至-1 m高程。挖出钢圆筒内的回填砂,对-1 m以上的海侧钢圆筒进行切割。

5)工序5:回填堤心石、护面并浇筑挡浪墙。

3 结构验算

工程基本理论基于OCDI规范中的二维设计理论,同时采用三维计算进行复核,确保了设计方案的安全性。计算主要复核的工序为:1)工况1:施打圆筒,筒内砂回填至3.0 m;2)工况2:筒内降水至-5.0 m,筒顶堆填沙袋至6.0 m,陆域回填至3.0 m;3)工况3:陆域降水-5.0 m,待筒后土体强度有一定增长后,陆域回填至7.5 m。

3.1 二维计算

二维计算方法主要参考OCDI规范,将空间的钢圆筒简化为平面问题,在保证筒内填料和圆筒结构作为一个整体的情况下,建立抗力和位移的相互关系,进而计算结构的位移和地基抗力。对施工过程中的最不利工况以及结构的最终使用状态进行验算,通过结构抗倾覆计算、结构位移、地基承载力安全系数和圆筒底部抗滑安全系数,判定结构的稳定性。

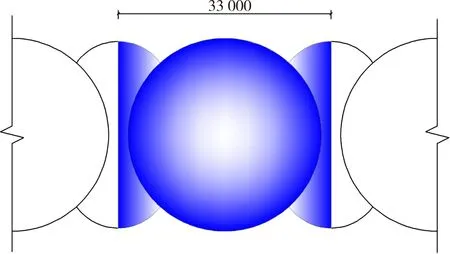

3.1.1等效截面宽度计算

在一个标准段内,通过面积等效的方法,计算出等效宽度,见图4。本工程一个结构段的长度为33 m,结构段面积为905 m2,等效宽度为27.42 m。

图4 等效截面宽度计算(单位:mm)

3.1.2底部抗滑安全系数

圆筒底部抗滑安全系数Fs的计算公式为:

(1)

式中:Qa为滑动力(kN);W为壁体重力;pv为作用于前后壁的土压力的垂直分布;φ为底面地基土层的内摩擦角(°);C为底面地基土层的黏聚力(kPa);B为地基反力为正的壁体底面宽度。

3.1.3地基反力系数及结构位移计算

二维位移计算将简化后的二维圆筒假定为一个刚体,圆筒与底部土体的作用采用施加底部土体弹簧来模拟,圆筒与被动区土体的作用采用被动区土体弹簧模拟,随后在二维圆筒刚体上施加主动土压力、波浪力、动水压力、剩余水压力等荷载,最后受力平衡状态下获得相应的结构二维位移。

钢圆筒与被动区土体的作用弹簧刚度,采用水平土抗力系数KH来模拟,公式为:

KH=2 000N

(2)

式中:N为土体标贯击数。

钢圆筒与底部土体的作用弹簧分为水平剪切弹簧和竖向弹簧,水平向剪切弹簧的刚度采用水平剪切土抗力系数模拟,竖向弹簧的刚度采用竖向土抗力系数模拟,公式为:

KV=3KS

(3)

式中:KV为竖向土抗力系数(kNm3);KS为水平剪切土抗力系数(kNm3),取值为同一高程处水平土抗力系数。

圆筒结构底部地基承载力的验算,可根据OCDI中的建议,采用毕肖普圆弧滑动法进行验算。

3.1.4结构抗倾覆计算

为保证筒内填料和筒体结构作为整体结构,须沿原泥面处进行抗倾覆稳定性验算,计算原则为:

Mr-Md≥0

(4)

Md=paha+pwhw+ptht-pphp

(5)

式中:Mr为格仓内部填料产生的抵抗力矩设计值(kN·m);Md为计算底面以上墙体背后的荷载对墙体计算底面处产生的倾覆力矩(或称变形力矩)设计值(kN·m);pa、ha为主动土压力标准值(kN)及其作用高度(m);pw、hw为剩余水压力标准值(kN)及其作用高度(m);pt、ht为波浪力标准值(kN)及其作用高度(m);pp、hp为被动土压力标准值(kN)及其作用高度(m)。

格仓内部填料产生的抵抗力矩标准值,可按下列公式计算:

(6)

(7)

V0=BH0

(8)

(9)

式中:Mro为填料抵抗力矩标准值(kN·m);R0为变形反抗系数;V0为换算宽高比;B为换算墙体宽度(m);H0为换算墙高(m);ρ为填料的换算密度标准值(tm3);ρi为第i层填料的密度标准值(tm3);hi为第i层填料的高度(m);φ为内部填料的内摩擦角标准值(°)。

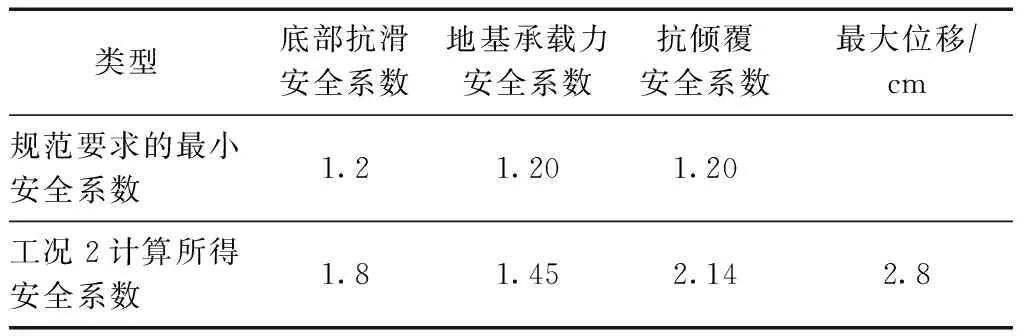

3.1.5计算结果

二维计算只验算最危险的工况2(工况3的陆域降水对圆筒稳定性有利),验算结果见表3。可看出,工况2的各项安全系数能够满足规范要求。

表3 二维稳定性验算结果

3.2 三维计算

插入式钢圆筒结构的三维稳定性计算,依托Plaxis 3D软件,将筒体和土体进行三维建模,筒体采用弹塑性本够模型,土体采用摩尔库仑模型,根据土体在各个阶段的不同特性选用相应的土体类型,准确地模拟筒体和土体的实际作用情况。

3.2.1计算模型

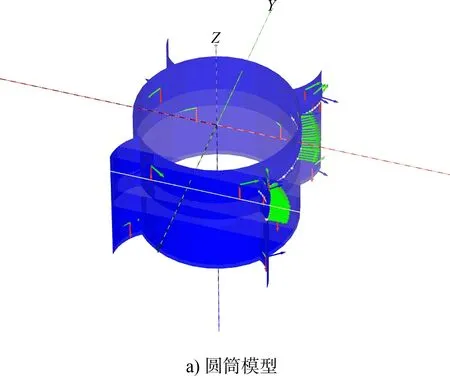

Plaxis 3D圆筒和土体模型见图5。

图5 Plaxis 3D圆筒和土体模型

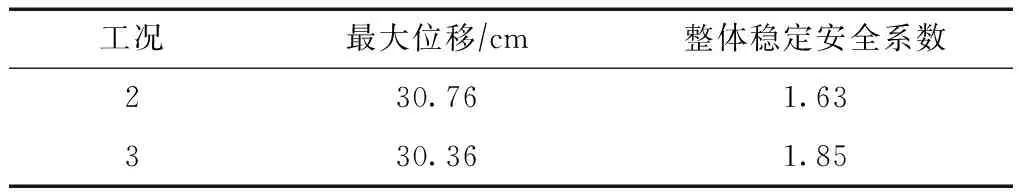

3.2.2计算结果

工况2、3的圆筒结构整体稳定和位移计算结果见表4。可看出,施工期各工况累计位移在30 cm左右,整体稳定安全系数大于1.2,结构较为安全。

表4 结构整体稳定及位移三维计算结果

4 结论

1)采用OCDI的二维计算理论进行插入式钢圆筒结构设计是安全的,但由于二维计算中对于土体刚度采用二维弹簧模拟,无法考虑三维整体刚度变化,其位移计算结果严重偏小,三维计算的结构位移值更为可信和接近实际。

2)当地基软土较厚时,陆域形成的围蔽结构采用插入式钢圆筒结构无须进行地基处理,施工速度快、造价低、对环境影响小。

3)本设计方案充分运用了插入式钢圆筒结构的施工优越性,另一方面将该结构作为临时结构,规避了钢圆筒作为永久结构而导致的后续维护费用高、耐久性较差等弊端,为插入式钢圆筒在填海造陆工程中的应用提供了借鉴。