供应商钣金暗裂缺陷管理

2020-11-09

(广汽乘用车有限公司 510000)

0 引言

暗裂作为钣金件最隐蔽的杀手,一直以来困扰着广大冲压焊接领域的供应商。钣金件的拉裂或暗裂几乎不可修复,一旦出现会造成材料、零件、白车身总成甚至整车的报废,不仅增加了供应商和成本,降低了生产效率,也对主机厂以及售后市场的质量产生影响。本文通过从流程管理、设备管理、工艺管理、模具管理、材料管理和人员管理6 个方面梳理总结,讲解该如何对供应商钣金件的暗裂进行管理和检查,并对其中一些项目发生的原因及对策进行阐明。

1 原理

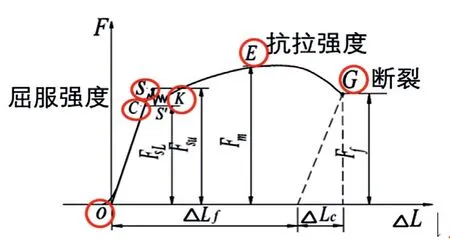

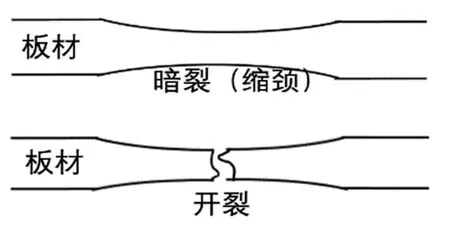

钣金件冲压过程中,当材料流动不顺,局部应力超过板材的抗拉强度(图1)时就会出现暗裂,严重时出现开裂(图2)。如何管控钣金供应商冲压过程中避免材料流动不顺的发生,将是本文管理的主要着眼点。

2 流程管理

冲压现场的管控离不开各类管理流程,而技术规范管理文件又是其中的重中之重。至少需要包含3 个管理要素。

图1 钣金件冲压中的应力变化

(1)技术管理规范本身:除了汽车质量管理体系标准IATF16949 中的基础要求,目前各大主机厂都对供应商有着自身的特殊要求。供应商的管理规范需要满足这些要求,监察时以关注其要求符合性和文件自身关联性为主。

(2)现场的培训和宣贯:现场人员需要对流程有着清晰的了解,现场监察时可以通过现场询问及实际模拟来确认供方员工的理解及掌握程度。关于员工的流程熟悉程度建议每年至少确认1 次。

(3)记录文件的管控:记录文件需要与流程配套,不能出现缺项。被记录的文件、账票及记录需要得到管理者的确认,并得到收集及妥善保存。

3 设备管理

作为冲压三大要素之一的“设备”自然是我们需要关注的重点之一。对于冲压件来说,合适的设备是质量稳定的重要保证。根据零件的不同要求需要选择不同的压机种类、吨位、精度等级,对于有特殊要求的零件,还需要配备适合的压台、辅助设备等。如果设备匹配性不好,或者临时替换了设备,就容易造成暗裂的发生。

图2 钣金件暗裂、开裂示意图

图3 零件成型工艺容纳度

一般来说,在生产准备时期就需要得到主机厂的确认、锁定和认可[1]。设备日常点检和日常维护工作的好坏直接影响着冲压设备的正常稳定运行,对于班组除了开班点检以外,我司要求供方班组长每2 h 确认1 次。日常的维护保养至少需要1月一次,根据设备的负荷、故障频次等还需要及时调整频次。设备发生异常后需要重点关注,需要通报到生产、质量等领域共同确认,设备维修后,需要连续确认50 件以上,以确保稳定性。

4 工艺管理

参数的变化往往是导致冲压零件出现问题的主要因素。压力的变化会导致材料受力发生变化,从而导致部分区域走料量变动,最终造成暗裂及开裂的发生。压力参数在量产初期就需要定下来,品质基准、生产点检和设备测量值中的压力参数要求要保持一致并通报主机厂。一般来说,开班空压3~4 次以后设备压力稳定性再确认(包括不限于平衡缸等);压力参数锁定后不可以随意变动参数,超出公差的调整需要及时通报质量部并向主机厂反馈。这类参数变化后的产品是确认的重点,一般要求连续确认50 件以上。

5 模具管理

良好的模具是对生产的有力保证,往往模具上的一点缺陷就是造成冲压问题发生的要因[2]。模具设计初期就需要考虑零件的成型难易度及工艺上的容纳度(图3)。随着技术的发展,CAE 分析必不可少,通过CAE 分析能从设计上减少开裂的风险发生,例如R 角不易过小;配合间隙的合理性;材料流动能力测算等。初次设计还需要通过批量验证确认其有效性和后续整改方向。

模具的定位在设计锁定后不可以随意变动,保持量产状态与设计状态一致,每次装配时都需要专业装配人员确认模具的定位状态。模具在使用时的垫片一定要使用专业垫片,禁止使用废料替代。生产过程中需要对模具的状态进行把握,例如模具切口不顺导致的废料不滑落,拉延筋R 角表面铁屑堆积导致的R 角表面粗糙,模具压料面表面粗糙或存在异物等,都会造成冲压时走料不顺,材料成型困难,最终导致开裂。所以要求生产时每10 件需要观察模具表面的状态,同时生产者/巡视者需要定时监督和确认。

6 材料管理

不同的原材料往往性能不完全一样,所以很多开裂及暗裂的产生和材料管理有很大关系。供应商需要安排专职人员对来料确认外观、材料夹杂、材料色差、性能报告(厚度、化学性能和厂家等)、尺寸是否有问题。对于镀锌板还需要进行锌层脱锌确认,避免锌层堆积造成的拉延不顺的开裂问题。对于有涂油要求的零件,在生产前还需要确认涂油与标准是否一致等。

7 人员管理

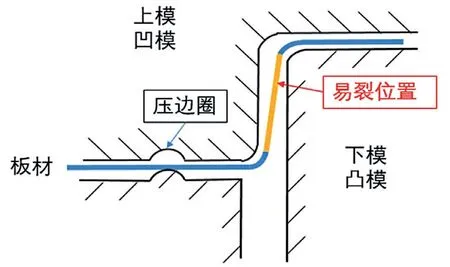

对于冲压人员来说,需要对其所生产的零件有着足够的了解,对冲压缺陷有着一定的判定能力。一般我们要求供应商新员工上岗前一定要进行培训,直至能够独立操作并具备质量判断能力。人员变动需要顶岗时,相关人员应该对零件的特性进行熟悉和学习后才能作业,并且管理者需要加强确认的频次。根据零件的不同,对于易裂的位置,需要做好目视表,通过图示能够清晰表明易裂位置及判断方法。易裂位置需要定期进行减薄率的测试[3]。

8 总结

材料的流动不顺是造成钣金开裂的主要产生因素,管理好可能造成流动不顺的相关因素,就可以极大地减少开裂问题的发生。此外完善的人力资源配置及完好的流程是对不良品管控的有力保障。