叶丝滚筒干燥过程复杂网络关系研究与应用

2020-11-07何邦华孔维玲文里梁温亚东

唐 军,何邦华,孔维玲,文里梁,付 亮,温亚东,陈 文,周 冰*

1.云南中烟工业有限责任公司,昆明市五华区红锦路367号 650231 2.大连达硕信息技术有限公司,辽宁省大连市高新园区礼贤街32号 116023

叶丝干燥作为制丝工艺中重要加工工序,其加工质量的好坏对制丝质量具有重要影响。叶丝干燥设备主要有滚筒干燥和气流干燥两种,干燥过程涉及气、固、液三相之间的传热和传质,是一个高温、密闭的复杂过程,其加工质量受来料状况、干燥设备、控制方式、加工参数等诸多因素的影响,使得叶丝干燥工序一直成为国内外研究的难点、重点和焦点。近年来,国内烟草研究者对叶丝干燥工序已经开展了一些研究,余娜等[1]对不同干燥强度下叶丝香味成分进行了主成分聚类分析;高辉等[2]研究了不同干燥方式对叶丝加工质量的影响;崔升等[3]研究了滚筒烘丝机热风温度、热风速度、筒壁温度和负压等因素对加工后叶丝含水率和温度的影响;王岩等[4]研究了滚筒分段变温干燥方式下烤烟叶丝质量的变化特征;王廷等[5]研究了叶丝滚筒干燥过程中含水率、总植物碱、还原糖、总糖、石油醚提取物等含量随干燥处理时间的动态变化特征;孙觅等[6]基于叶丝干燥速率特性进行了分组干燥研究;刘泽等[7]对滚筒干燥中“干头干尾”叶丝挥发性香味物质进行了主成分聚类分析;许冰洋等[8]分析了烤烟和白肋烟两种叶丝在下行床快速对流干燥中的孔隙结构变化特征。以上可知,目前叶丝干燥工序研究主要集中在干燥方式、加工强度及工艺参数对干燥后叶丝物理质量、化学成分和感官质量的影响方面,虽对生产实际有指导作用,但大多研究往往受试验数据量、考虑因素数及分析手段等限制,不能全面系统指导生产实际,稳定和提升叶丝干燥加工质量。目前,国内各卷烟生产企业基本均已建立了卷烟企业制造执行系统(Manufacturing Execution Systems,MES),在制丝加工中产生了大量的生产实际数据。在利用这些生产实际数据挖掘出潜在的规律方面已有少量研究[9-11],但对叶丝干燥复杂关系研究与网络模型构建等方面鲜见报道。

叶丝干燥工序工艺参数与质量指标之间的关系具有复杂网络的特点,可通过构建复杂网络模型进行研究与分析。贝叶斯网络(Bayesian network),也被称为概率网络、信念网络、因果概率网络和因果概率图等,它将概率理论和图论相结合,可发现数据之间潜在的复杂关系,目前已广泛应用于数据挖掘、机器学习、人工智能等多个领域[12-15]。鉴于此,采用贝叶斯网络分析方法,针对叶丝滚筒干燥工序上产生的生产实际数据,建立叶丝滚筒干燥工序复杂网络模型,挖掘出各影响因素与质量指标之间的复杂关系,并开展自学习与生产预测应用研究,旨在为合理指导生产实际和稳定提升叶丝滚筒干燥加工质量提供参考依据。

1 复杂网络模型构建

1.1 网络模型理论基础

贝叶斯网络模型的理论基础来源于式(1)。

式中:事件E的概率为P(E);事件F的概率为P(F);事件F已发生条件下事件E的概率为P(E|F);事件E已发生条件下事件F的概率为P(F|E)。贝叶斯公式描述了随机变量E和F的关系,提供了基于先验分布信息和观察值的系统状态预测方法。

1.2 网络模型构建的方法和流程

贝叶斯网络模型构建的具体方法见文献[16]。网络模型构建的基本流程如图1所示。主要包括以下步骤:①基于不同属性数据组成复杂网络的节点集合;②采用协方差方法计算节点间相关性,确定网络路径,构建初步的复杂网络结构;③采用最大最小爬山算法,实现复杂网络结构优化;④采用最大似然估计法,确定复杂网络参数。

图1 网络模型构建的基本流程Fig.1 Basic flowchart of network model establishment

1.3 数据采集与预处理

(1)数据采集

基于卷烟企业制造执行系统(MES),按时间和批次提取某卷烟规格在2017年1~12月和2018年1~3月叶丝滚筒干燥工序的生产数据,共采集到1 629个批次。其中,叶丝滚筒干燥工序设备为德国HAUNI公司的KLD-2Z型两段式滚筒干燥机,采集频次为6 s/个,采集的工艺参数分别为切叶丝工序(C):切叶丝宽度(C1);叶丝增温增湿工序(D):SX蒸汽阀门开度(D1)、物料累计量(D2)、膨胀单元蒸汽流量(质量)(D3);叶丝干燥工序(J):排潮阀门开度(J1)、II区蒸汽阀门开度(J2)、I区蒸汽阀门开度(J3)、循环风阀门开度(J4)、循环风蒸汽阀门开度(J5)、负压(J6)、工艺气速度(J7)、I区筒壁温度(J8)、II区筒壁温度(J9)和热风温度(J10)。质量指标分别为切叶丝工序叶丝含水率(C2)、叶丝干燥工序出料含水率(J11)和出料温度(J12)、叶丝冷却工序出料含水率(H1)。以下均用简称表示相应的工艺参数与质量指标。

(2)数据预处理

采集的数据往往会包含无用、缺失、异常等无效数据,需对采集数据进行必要的筛选、剔除、修整等预处理。数据预处理流程如图2所示,主要包括无用数据剔除、非稳态数据剔除、异常数据剔除及数据分类存储等步骤。本研究中采集的1 629批叶丝滚筒干燥工序生产数据,经筛选、剔除、修整等预处理后共得到1 547批有效数据。基于该规格卷烟制丝工艺技术标准在2017年8月中旬进行了调整及网络模型验证需要,将处理后的1 547批有效数据分为3部分,既2017年1~8月、9~12月和2018年1~3月,其有效数据批次分别为896、365和286批。

图2 数据处理流程Fig.2 Flowchart of data processing

1.4 网络模型构建

贝叶斯网络模型中的“边”表示了两节点间较紧密的影响关系。因此,在确定网络模型的节点集合后,通过节点集合中两两节点的“相似度”计算,确定节点间的“边”,完成网络模型的构建,其具体实现途径如下:

对于网络节点结合中的某节点a,采集了相应的na个数据,按式(2)计算该节点两数据间的距离。

根据上述得到的aj,k,获得距离矩阵A。矩阵A中每个元素Aj,k的计算公式见式(3)。

式中:Aj,k为矩阵A的第j行第k列元素为矩阵A第j行的平均值为矩阵A的第k列的平均值表示矩阵A所有元素的总平均值。

根据上述方法,计算得到所有节点的数据矩阵。例如:节点a和节点b所对应的距离矩阵分别为A和B,并根据式(4)计算两两节点距离矩阵的协方差。

式中:dCov2(A,B)即表示节点a和节点b的相关性。

按照上述方法,计算所有节点间的两两相关性,并按照设定的置信水平(95%的置信度),确定网络边集合,完成初步网络构建。

因此,基于叶丝滚筒干燥工序2017年1~8月896批有效生产实际数据,运用贝叶斯网络分析方法,以C1、D1~D3、J1~J10共 14个工艺参数和 1个质量指标C2为自变量节点,以J11、J12和H1共3个质量指标为因变量节点,通过计算出15个自变量节点与3个因变量节点间两两相关性,确定网络边集合,建立了叶丝滚筒干燥工序复杂网络模型,其拓扑结构如图3所示。

2 结果与讨论

2.1 叶丝滚筒干燥过程复杂关系分析

构建的叶丝滚筒干燥工序复杂网络模型,从条件概率上表达了叶丝滚筒干燥工序中影响因素与质量指标之间的复杂关系,其中,网络模型中“边”表示了两节点间较紧密的影响关系,即能反映出自变量节点对因变量节点的影响关系。本研究中网络模型中“边”的路径参数采用最大似然法计算,其计算公式见式(5):

图3 叶丝滚筒干燥工序复杂网络模型的拓扑结构Fig.3 Topological structure of complex network model for cylinder cut strip drying process

其中,U为节点的父节点集合;θ=<β0,β1,β2,为线性映射;u[m]表示包含其中一个节点及其所有父节点数据的第m个实例数据;K[m]表示u[m]中某一个父节点的值。

根据式(5)分别对β0,β1,L,βk,δ求偏导,得到k+2个等式,求解方程组,得到该边的条件概率参数β0,β1,L,βk,δ,相应对其取绝对值就得到自变量节点对因变量节点的影响系数,进一步计算出每个自变量节点对同一个因变量节点影响系数的所占比例,即为影响权重。

各影响因素对质量指标出料含水率、出料温度和冷却出料含水率的影响系数和权重分别见表1、表2和表3。

从表1可以看出,对叶丝干燥工序出料含水率影响较大的3个因素分别为叶丝干燥工序II区筒壁温度和II区蒸汽阀门开度及切叶丝工序叶丝含水率,影响系数分别为24.129%、16.045%和13.019%,其中叶丝干燥工序II区筒壁温度的影响为反向影响,另两个因素影响为正向影响;其他因素对叶丝干燥工序出料含水率的影响较小,影响系数均小于10.00%。

从表2可以看出,对叶丝干燥工序出料温度影响较大的3个因素分别为叶丝干燥工序II区蒸汽阀门开度、I区蒸汽阀门开度和II区筒壁温度,影响系数分别为26.850%、20.001%和16.365%,其中叶丝干燥工序II区蒸汽阀门开度和II区筒壁温度的影响为正向影响,另一个因素影响为反向影响;其他因素对叶丝干燥工序出料温度的影响较小,影响系数均小于12.00%。

从表3可以看出,对叶丝冷却工序出料含水率影响较大的3个因素分别为叶丝干燥工序II区筒壁温度、切叶丝工序叶丝含水率和叶丝干燥工序II区蒸汽阀门开度,影响系数分别为25.416%、21.418%和17.897%,其中叶丝干燥工序II区筒壁温度影响为反向影响,另两个因素影响为正向影响;其他因素对叶丝冷却工序出料含水率的影响较小,影响系数均小于11.00%。

表1 各因素对出料含水率的影响系数和权重Tab.1 Influence coefficients and weights of factors on moisture content in output tobacco

表2 各因素对出料温度的影响系数和权重Tab.2 Influence coefficients and weights of factors on temperature of output tobacco

表3 各因素对叶丝冷却工序出料含水率的影响系数和权重Tab.3 Influence coefficients and weights of factors on moisture content in output tobacco from cooling procedure

综上可知,①叶丝干燥工序II区筒壁温度是影响叶丝干燥工序出料含水率J11和叶丝冷却工序出料含水率H1最为显著的影响因素,且为反向影响,即叶丝干燥工序II区筒壁温度越高,J11和H1越小。②切叶丝工序叶丝含水率是对J11和H1影响较大的因素,且为正向影响,即切叶丝工序叶丝含水率越高,J11和H1越大。③叶丝干燥工序II区筒壁温度是对叶丝干燥工序出料温度J12影响较大的因素,且为正向影响,即叶丝干燥工序II区筒壁温度越高,J12越高。

结合叶丝滚筒干燥工序生产实际情况分析,该工序采用恒定I区筒壁温度,将II区筒壁温度参与叶丝干燥工序出料含水率J11进行PID反馈控制模式,即主要通过调整II区筒壁温度使J11满足工艺技术标准要求。这种控制模式下I区筒壁温度基本恒定不变,J11、J12和H1受到的影响较小;而II区筒壁温度波动较大,对J11、J12和H1的影响比较大。同样,II区筒壁温度对J11和H1影响为反向影响,而对J12的影响为正向影响。因此,本研究中采用贝叶斯网络分析方法构建的叶丝滚筒干燥工序复杂网络模型,能够真实反映各影响因素对质量指标之间的复杂关系,并与生产实际相吻合,具有较好的指导作用和现实意义。

2.2 复杂网络模型的应用与自学习

复杂网络模型一般都具有预测和自学习的特点。复杂网络模型预测的过程与一般的数学函数表达式类似,只要已知自变量节点,通过网络模型中确定自变量节点与因变量节点之间“边”的路径参数,即可计算出条件概率下因变量的数值。同样,通过不断积累和更新节点数据量,反复构建复杂网络模型,不断对网络模型中的“边”的条件概率参数进行修正,使网络模型更准确地反映工艺参数与质量指标之间的复杂关系,进而达到自学习的目的。

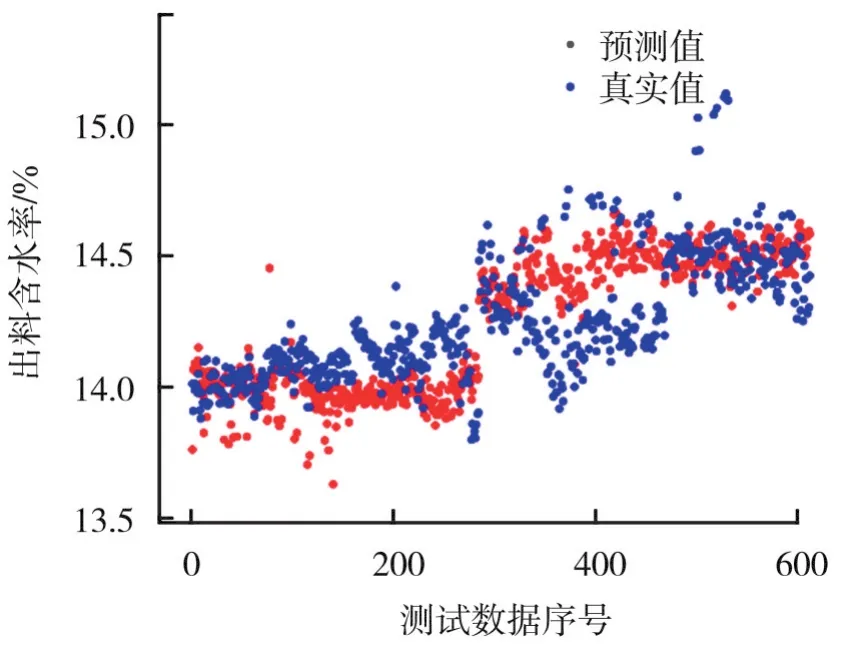

因此,为验证上述构建理论叶丝滚筒干燥工序复杂网络模型的有效性和实用性,运用该复杂网络模型,基于叶丝滚筒干燥工序在2017年9月~12月生产的365批有效实际数据中的各影响因素数据,预测质量指标出料含水率和出料温度的值,并与真实值进行对比分析,结果如图4和图5所示。

从图4和图5可以看出,复杂网络模型对质量指标叶丝干燥工序出料含水率和出料温度的预测值与真实值较接近,且变化趋势也较一致,说明预测值与真实值吻合较好。

图4 复杂网络模型对出料含水率的预测值与真实值对比Fig.4 Comparison between moisture content in output tobacco predicted by complex network model and true values

图5 复杂网络模型对出料温度的预测值与真实值对比Fig.5 Comparison between temperature of output tobacco predicted by complex network model and true values

为掌握复杂网络模型预测的预测值与真实值的吻合程度,结合工艺技术标准对质量指标的要求,对图4和图5中的预测值和真实值进行了统计分析,结果见表4。

表4 复杂网络模型预测值与真实值统计分析Tab.4 Statistical analysis of values predicted by complex network model and true values

从表4可以看出,叶丝干燥工序出料含水率指标工艺技术标准要求为(14.0±1.0)%,生产实际真实值为(14.24± 0.10)%,而预测值在(14.25±0.20)%范围内的比例达到83.14%。出料温度指标工艺技术标准要求为(65.00±3.00)℃,生产实际真实值为(65.00±0.21)℃,而预测值在(65.00±0.50)℃范围内的占比达到了82.67%,说明预测值具有较好的预测精度和预测效果。

进一步,为研究复杂网络模型的自学习和自适应能力,基于叶丝滚筒干燥工序2017年1~8月896批和2017年1月~12月1 261批生产实际有效数据,分别建立叶丝滚筒干燥工序复杂网络模型M和N,并对2018年1月~3月286批生产实际有效数据中质量指标叶丝干燥工序出料含水率J11、出料温度J12及叶丝冷却工序出料含水率H1的值进行分别预测与对比分析,结果见表5。

表5 模型M和模型N对质量指标的预测结果对比分析Tab.5 Comparative analysis of prediction results of model M and model N for quality indexes

从表5可以看出,与模型M对比,模型N在质量指标出料温度预测值范围占比基本一致,但在质量指标J11和H1预测值范围占比较高,表明模型N对叶丝滚筒干燥工序质量指标的预测效果较好。因此,随数据量的增加,采用贝叶斯网络构建的叶丝滚筒干燥工序复杂网络模型预测效果越好,且具有较好的自学习能力。

3 结论

①基于贝叶斯网络分析方法,建立了叶丝滚筒干燥工序复杂网络模型,能较好揭示出各影响因素对质量指标的影响关系和影响程度,并与生产实际相吻合。②该叶丝滚筒干燥工序控制模式下,对叶丝干燥工序出料含水率、出料温度和叶丝冷却工序出料含水率影响最大的因素分别为叶丝干燥工序的II区筒壁温度、II区蒸汽阀门开度和II区筒壁温度,其影响权重分别为24.129%、26.850%和25.416%。③构建的复杂网络模型对叶丝干燥工序出料含水率和出料温度进行预测,在工艺技术标准范围内预测精度分别达到83.14%和82.67%,具有较好的工程预测效果。④在复杂网络模型自学习方面,与模型M(使用806批数据)相比,模型N(使用1 261批数据)对叶丝干燥工序出料含水率和叶丝冷却工序出料含水率的预测精度均提升1百分点以上,具有较好的自学习能力。贝叶斯网络分析方法和技术将在工艺参数优化设计、工艺技术标准制定、加工过程质量维护等卷烟加工工艺领域具有较好的应用前景。