PU合成革行业挥发性有机物治理工程提升改造案例分析

2020-11-07林文胜

林文胜

(三明市尤溪环境监测站,福建 三明 365100)

2019年三明市环境质量分析报告和2017年福建省排放源清单研究结果显示,自2016年以来,尤溪县O3-8h年均浓度(第90位百分数日最大8小时平均值,μg/m3)持续上升(表1),臭氧污染日益凸显,其中工业源排放的挥发性有机物(VOCs)占比达67.5%,对O3生成贡献较大。

表1 2016—2019年尤溪县O3-8h年均浓度

2017年,福建省环保厅印发《福建省重点行业挥发性有机物污染防治工作方案》,明确重点行业VOCs整治任务。2018年,福建省人民政府印发《福建省打赢蓝天保卫战三年行动计划实施方案》,明确VOCs治理目标为“至2020年,排放总量较2015年下降10%以上”。尤溪城西合成革集控区5家合成革企业率先启动VOCs治理工程提升改造,本文以其中一家PU合成革企业(以下简称某企业)VOCs治理工程提升改造为例,分析VOCs去除率、削减率、回收量及经济效益等问题,提出可行的治理措施,使PU革行业得以实现可持续发展,实现节能减排目标。

1 某企业VOCs治理工艺概述

某企业现阶段已建成3条湿法生产线年产1050万m贝斯(底坯)、2条干法生产线年产833.3万m合成革、DMF回收装置等工程,主要原辅材料有聚氨酯树脂、DMF、醋酸甲酯等。生产工艺产生的VOCs主要是经三段填料喷淋塔处理后排放。本文主要对干法废气回收喷淋塔及配料车间设施提升改造进行讨论。

1.1 干法废气回收喷淋塔改造

干法生产线收集的废气包含涂台废气和烘干废气。其中,烘干过程温度高达100~170℃,大量有机溶剂挥发,废气中VOCs浓度高,排放量大,是合成革企业VOCs主要来源[1]。干法生产线产生的VOCs主要含DMF、甲苯、丁酮、醋酸甲酯等成分[2],其沸点见表2。

表2 干法生产线VOCs主要成分及沸点

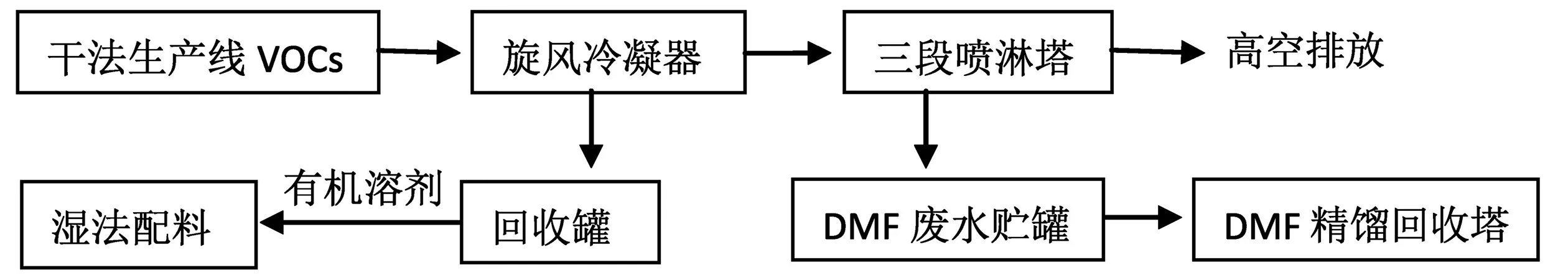

由表2可知,干法生产线产生的VOCs主要成分沸点均较高。企业本次改造采取在喷淋塔前端加装旋风冷凝器的方式,先将高温VOCs温度降至约25℃,待大部分VOCs冷凝成液态,即得到含80%DMF的有机溶剂,此有机溶剂可直接回用于湿法车间配料,剩余含少量VOCs的废气再经三段填料喷淋塔处理后排放,可进一步减少污染物排放量。干法废气回收喷淋塔改造前后流程对比见图1、图2。

图1 改造前VOCs治理工艺流程

图2 改造后VOCs治理工艺流程

1.2 配料车间设施改造

配料车间基本整体密闭,除员工和物料出入口装活动玻璃门外,配料产生的无组织废气用风机抽至喷淋塔处理。本次改造将6个配料桶全部替换成配料釜,二者配料过程主要区别见表3。

表3 配料桶与配料釜配料过程的主要区别

由表3可知,配料桶配料过程,人工敞开式装卸料、集气罩与配料桶之间的间隙会有部分VOCs逸出,难以收集,对车间工作环境造成极大污染;配料釜封闭配料可有效减少无组织废气排放,改善车间空气质量。

2 某企业VOCs治理工程提升改造成效

某企业于2018年12月、2019年7月委托厦门金雀检测技术有限公司分别对改造前后干法1#、2#喷淋塔废气及配料间内6个点位(配料桶(釜)外1米)无组织废气开展监测,分析结果如下。

2.1 干法废气回收喷淋塔改造效果分析

干法废气回收喷淋塔改造前后废气监测结果(均值)对比见表4,废气中各特征污染物去除率对比见图3,削减量及削减率见表5。

表4 企业干法废气回收喷淋塔改造前后废气监测结果对比

图3 企业干法废气回收喷淋塔改造前后特征污染物去除率对比

表5 各特征污染物削减量及削减率(按100%负荷折算)

2.1.1 环境效益分析

由表4、图3可知,在干法废气喷淋塔前端加装旋风冷凝器后,各特征污染物排放浓度进一步降低,排放量进一步减小。其中,废气中非甲烷总烃去除率提高约25%;甲苯去除率提高约40%;DMF与水混溶,虽去除率(均在99%以上)提高不明显,但增加冷凝工序后,可提前回收大部分DMF(约77%),使废气中DMF浓度显著降低,在后续废气喷淋处理工序中,将有效减少喷淋用水量,经计算,每套设备喷淋废水产生量减少约1584t/a,有效减少了废水产生量。

由表5可知,改造前后按100%负荷折算,废气中DMF排放量净削减1.858t/a,削减率89.97%;甲苯排放量净削减0.0497t/a,削减率97.3%;非甲烷总烃排放量净削减16.09t/a,削减率66.54%。即每套设备VOCs(含DMF、非甲烷总烃、甲苯)排放量净削减约为18t/a,削减率约为68.4%,实现了污染治理减排目标。

由以上分析可知,该方案实施后,具有较好的环境效益。

2.1.2 经济效益分析

根据监测报告,两日流量范围49~58kg/h,两日均值约为55kg/h,即每套冷凝器回收含80%DMF溶剂速率约55kg/h,则每年可回收溶剂约396t(含纯DMF约316.8t)。含80%DMF溶剂可直接用于湿法配料,相当于喷淋塔回收浓度为20%DMF废水量1584t。每吨20%DMF废水回收纯DMF费用以160元计算,则每年可节省DMF回收费用约25万元。可见,实施该方案后,2套冷凝设备可产生经济效益约50万元,经济效益较大。

2.2 配料间设施改造效果分析

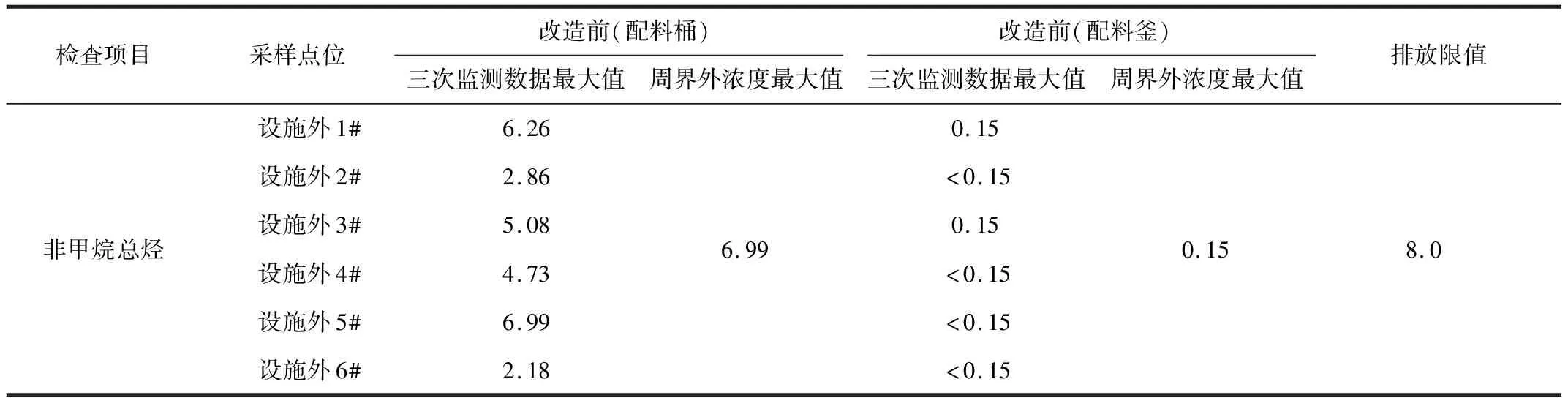

6个配料桶全部替换成配料釜,改造前后设施外1米6个点位无组织监测结果(取最大值)对比,详见表5。

由表6可知,改造前用配料桶配料时,设施外6个点位非甲烷总烃周界浓度最大值达6.99 mg/m3;改用配料釜配料后,设施外6个点位非甲烷总烃周界浓度最大值仅为0.15 mg/m3。可见,设施密闭性显著提高,非甲烷总烃排放浓度降低明显,车间工作环境得到较大改善,环境效益良好。

表6 企业配料间设施改造前后设施外1米点位无组织监测结果对比 单位:mg·m-3

3 结论

本文给出了一种较为有效的PU合成革企业VOCs治理工程提升改造方案,即在干法废气喷淋塔前端加装旋风冷凝器及配料桶改用配料釜法,有效减少废气中VOCs排放量,为合成革行业绿色可持续发展提供有益借鉴,也为遏制臭氧污染做出一定贡献。