电厂锅炉给煤机蓬煤、堵煤问题分析及有效解决方案

2020-11-06黄敏智张佳佳

黄敏智 张佳佳

摘要:火电厂为了降低燃煤的成本,大量地掺烧泥煤等劣质煤。因泥煤黏性较高,燃用泥煤过程中频繁发生堵煤现象。文章通过对给煤机进口煤仓堵煤原因进行分析,提出了给煤机煤仓防止堵煤的改进方案。改造后彻底解决堵煤问题,泥煤的掺烧比例可达30%。为其以后的推广做出了范例。

关键词:给煤机;煤仓;堵煤;改造方案

引言

为了降低燃煤成本,多数火电厂都在掺烧泥煤,因泥煤黏性较高,燃用泥煤过程中频繁发生堵煤现象。堵煤后需要人工疏通,且不能快速有效疏通,造成了煤流量的不顺畅,反复的堵煤造成了人工成本的增加,因此需要有相应的管理组24h进行值守,随时进行堵煤后的煤仓疏松。煤流量不顺畅会使锅炉负荷下降,只能维持低负荷运行,会在无形当中造成经济损失,严重堵煤时如不及时投油易造成锅炉灭火。因此,解决原煤仓堵煤,保证输煤的通畅是非常重要和必要的。为解决此现象,港电技术人员自行研究技术方案,对掺烧泥煤的煤仓进行改造[1]。

1.设备现状

#1、#2炉均为660MW发电机组,每台炉有6个原煤仓,每个煤仓对应一台称重式给煤机,原煤仓为双曲线形式煤仓。煤仓下部尺寸急剧变化,管径缩小,并且有多个变径法兰组合。给煤机入口处电动插板门为天方地圆形式,通过法兰连接给煤机落煤管。由于来煤湿易造成原煤仓内部挂煤堆积堵塞,不得不进行人工锤击敲打使其正常下煤。这也导致煤仓上方锤击痕迹明显,原煤仓的厚度和强度也会有所下降,存在原煤仓下口位置易出现磨损漏煤隐患。

2.堵煤、棚煤、板结原因分析

造成运行中给煤机堵煤主要是由于原煤斗和给煤机出口落煤管下煤不畅所致,而由于给煤机运行工作不当造成堵煤的现象,兹自参加工作以来很少遇到(注∶即使有也一般是由于外物所致,如原煤中夹有木块,卡在磨煤机入煤口造成给煤机堵煤等)。所以,本文的重点是分析给煤机出口落煤管和原煤斗堵煤原因及处理措施[2]。

原煤斗一般采用的是上部为圆柱形,下部为尖椎形的结构形式。这种形式的原煤斗,在原煤水份不超标时,煤在自重力、内磨擦力并受刮板链条拖动力的作用下,可以均匀、连续的供煤,供煤量的大小则由埋刮板式给煤机决定。但如果原煤较湿或煤成块较疏松时,则很容易出现下煤不畅,最终发展为堵煤事件。一但出现这种情况,现场运行检修人员基本上采用重锤击打使原煤受到振动而下落方式进行疏通,而有的厂还设有专门的振打装置。实践表明,手动敲打时,由于外力的作用强度大,经多次敲打后,基本上可以疏通原煤(严重堵塞时还要附以其它手段疏通)。而振打装置如作用不当,反而会使原煤内部作用力越来越紧,坚不下落。

根据给煤机出口落煤管下煤基理,我们可以设想,除了重力作用外(注:内磨擦力与刮板拖动力是原煤连续下落的前提条件,但不是原煤下落的初始条件),故能不能施以另一种力加强其下落呢?答案是肯定的。众所周之,直吹式热风送粉制粉系统是负压运行的,可以防止原煤或煤份外漏,以減少对环境的污染。可在给煤机出口位置再加一路垂直向下的直吹式压缩空气吹扫气源来提高落煤速度和吹扫干燥粘附在给煤机出口落煤管上的粘煤,以达到落煤管不堵的效果。

一般,原煤斗堵塞后,从原煤斗堵煤处开始,整个系统均在较大负压下运行,实践表明此时的负压加原煤自重力仍不能满足将原煤疏通的要求。我们必须采用其它的方法来增加负压并最终利用负压使原煤下落。兹在运行中不断分析与偿试后发现,在系统堵煤后,如果增大排粉风机出力,并减少系统通风量,当磨入口负压达到一定值后,原煤就可以顺利下落,从而达到了疏通的目的。

原煤仓采用钢制结构,内壁铺设不锈钢衬板。原煤仓下口接变径短接(法兰连接)下口接电动插板门进入给煤机。经过技术分析,堵煤的原因如下∶

(1)由于煤质水分大、灰分多及天气等因素,造成原煤仓和给煤机出口落煤管处的原煤堵塞或者棚煤。

(2)经过现场检查发现堵煤点多位于给煤机出口落煤管和原煤仓出口处、下部不规则变径以及电动插板门内部构造为圆变方在变圆的不规则形状(天圆地方造成煤粉流动减缓,并且堵煤后无法得到疏松)。原煤仓体上的上下双法兰内不光滑,也会造成节点堵煤。

(3)原煤斗容积大、直径大、高度长、原煤流动缓慢,煤质颗粒小、湿度大易造成黏结成块、板结。煤仓落差大造成下部煤粉受压严重而黏结,黏结后的原煤长期不流动进而板结棚煤[3]。

(4)由于疏松机的结构形式及安装位置,导致其上部易棚煤。

3.煤仓改造方案

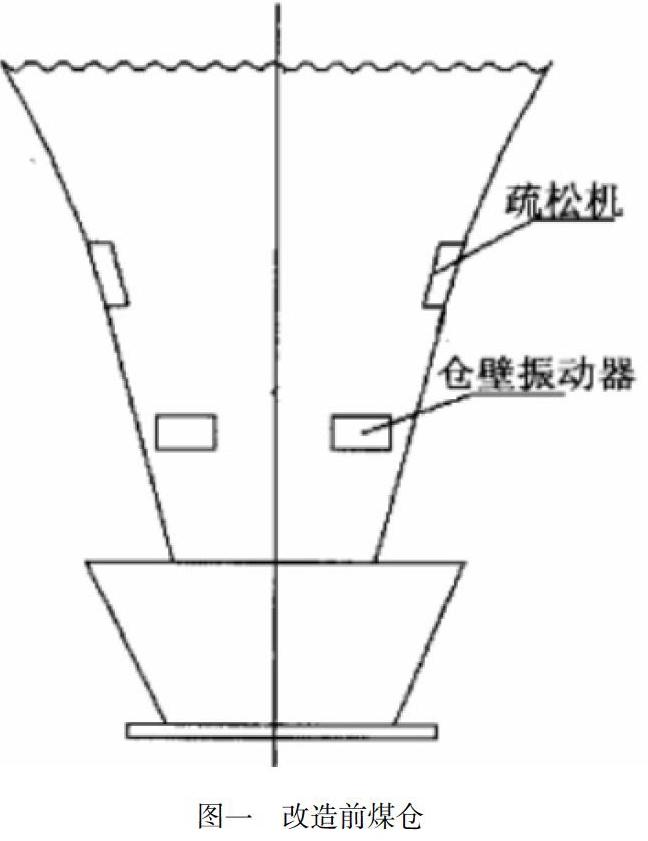

为了改善煤仓整体流动性能,减小高落差煤层对煤仓下口的压力,通过多层扩容式仓体结构对煤质进行疏松。增加煤仓自动疏松装置,其中包含仓壁振动器、压缩空气吹扫。根据现场实际情况合理利用振打器与压缩空气吹扫相互配合,解决堵煤、棚煤问题。改造前的煤仓如图一所示。

实施的改造方案具体如下∶

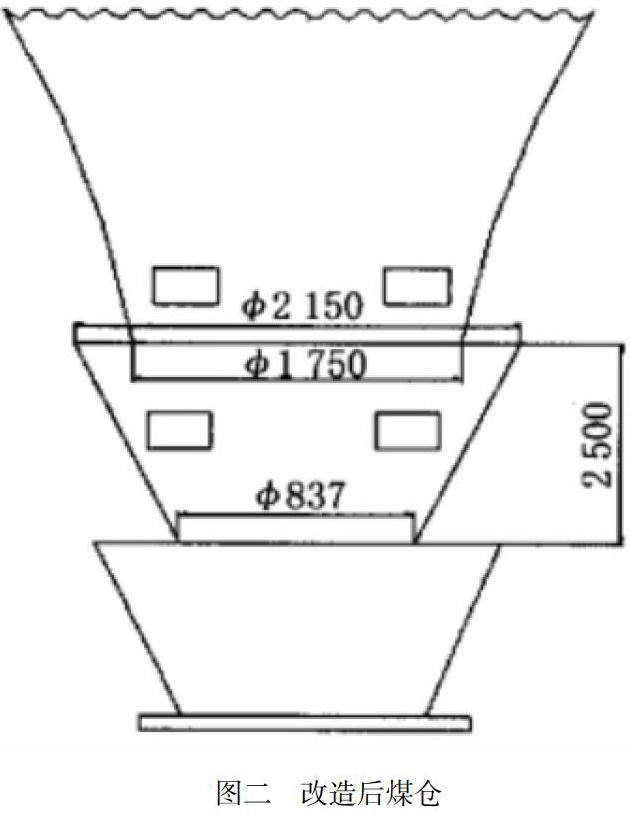

(1)原煤仓下部小煤斗保留,在原小煤斗上部再增加一段小煤斗,后增加一段小斗(如图二所示),高度为2500mm。小煤斗与上部对接处增大上口截面,直径增大400mm,使煤仓二次扩容疏松,减少煤仓高度差下的压力,从而减小摩擦力和板结情况。小煤斗壳体外部材料选用壁厚为10mm、材质为Q235的钢板制作,内衬选用壁厚为2mm、材质为1Gr18Ni9Ti不锈钢板加工,不锈钢材料防磨、防腐与煤接触摩擦力小。下层小斗与上层煤斗采用圆环钢板封板焊接密封及上、下斜拉筋方式固定[4]。

(2)新增加煤斗上圆环封面部分设置4个捣煤孔,围绕煤斗均分,孔径为120mm,并配有快捷密封门,便于运行中清煤。新增加的煤斗在顶部及距离下口1m处围绕圆周分别安装4个压缩空气吹扫喷嘴,吹扫喷嘴呈90°布置,喷嘴通径DN10mm,外部盘形管用Φ32×3无缝钢管制作。在压缩空气母管上安装2路1"预留吹扫接口,分别由1"快关阀控制,便于人工清堵煤时接皮管吹扫。

(3)拆除原有液压疏通装置,并将仓壁处修补好,内壁打磨光滑。在新增煤斗上安装3只仓壁振动器,振动器之间互成120°角布置。在新增煤斗上方原煤仓上安装2只仓壁振动器,振动器之间互成180°角布置。

(4)仓体安装结束后搭建检修平台,高5.1m,长与宽分别为3m左右。改造后的煤仓如图二所示。

4.改造效果

#1、#2锅炉原煤仓改造前,堵煤主要在7-8月份雨季时会堵十几次,来煤湿、皮带黏煤,原煤仓和落煤管表面粗糙黏煤挂煤堆积至堵煤。

给煤机进口煤仓通过自行设计的方案改造后,堵煤事件可很大程度减少和避免,即使偶尔发生堵煤,通过简单的方法即可疏通,疏通所需时间也较短,本次煤仓改造效果显著,达到了预期的目的。

5.结语

给煤机进口煤仓改造后,彻底解决掺烧泥煤时的堵煤问题,锅炉可在雨季期间使稳定锅炉燃烧用的燃油大大降低,节省人工清堵工作量和维护量,基本不需进行疏通堵煤工作,同时燃烧的稳定也保障了机组高负荷发电,带来了可观的安全经济效益。

机组运行过程中还要注意以下问题∶①在机组运行过程中根据负荷等情况定期或长期(根据输煤运力和可靠性决定)必须定期对煤仓进行烧空仓,以减小煤层压力,使煤仓内煤流动频繁不易板结堵塞。②停炉前尽量将煤仓内积煤烧空,以免造成湿度大的细煤粉板结而不能疏通,也使煤仓壁清洁减少了摩擦阻力。

参考文献

[1]于泽龙,卢涛.热电厂锅炉给煤系统改造设计及应用研究[J].中国科技投资,2019,(15):105.

[2]夏锦瑞.某电厂660MW超临界机组制粉系统常见堵煤故障及处置措施[J].百科论坛电子杂志,2019,(10):329.

[3]梁华伟.制粉系统原煤斗防堵、清堵技术研究[J].科技风,2017,(8):223.

[4]丁振杰.西门子基于声敏技术的堵煤检测方法——西门子AS100产品在电厂制粉系统中的应用[J].高科技与产业化,2010,(3):107-109.