高铁特大桥简支箱梁预制施工关键技术研究

2020-11-06范士亮

范士亮

摘要:随着我国经济的大规模发展,桥梁事业发展的水平越来越高,箱梁由于自身的特殊之处在桥梁工程中被广泛应用。将结合具体的桥梁工程实践,从预制箱梁的优点与反拱度、徐变对行车稳定性、安全性的控制角度出发,简要分析了箱梁的模板安装、钢筋施工以及混凝土浇筑与养护等关键技术措施,这些技术措施表明预制箱梁在工程中可大幅度提高工作效率,可为同类工程提供参考。

关键词:预制箱梁;反拱度控制;徐变控制;预制技术

中图分类号:U445.4

文献标志码:A

0引言

在我国社会经济的发展中,交通扮演着越来越重要的角色,桥梁工程在基础设施建设中发挥着巨大的作用。进入二十一世纪以来,桥梁工程技术提升,预应力混凝土施工技术发展成熟,预制箱梁大规模应用于生产实践。同时,受环境影响,部分施工技术需要根据具体工程条件实施,而且箱梁预制施工技术涵盖面较广,因此,必须做好质量控制工作。目前,国内外对箱梁预制施工技术以及质量控制等进行了相关研究[1-8],本论述将以某铁路段为例,从箱梁的稳定性、安全性出发,简要论述了箱梁现场预制施工工程相关技术。

1工程概况

在所有桥梁结构体系中,简支梁体系受力明确,便于分析,并且施工技术相对成熟,在很多工程中被采用。尤其在高速铁路中,桥梁结构必须要有足够的强度来承受列车的冲击荷载,箱梁由于质量轻、结构性强,在桥梁工程中被广泛运用。漫湾特大桥桥址位于甘肃省皋兰县西岔镇境内,地形起伏,乡村道路密集,为跨越X124、东绕城快速路(规划)、兰州新区龚巴路而设,平均海拔1950m。起止里程为DK3+513.565-DK5+369.035,桥梁全1855.47m。桥跨布置为:(1-4m+4-3m)简支梁+16-64m简支梁+3-51m+17-3m简支梁。全桥布置图如图1所示。

本箱梁预制方案适用于17-64m节拼预制胶接拼装简支箱梁。梁场为其中17孔64m节段预制拼装简支箱梁预制、架设而规划。节段预制场长约300m,宽3.5m,总占地约0.97hm2。梁场大门吊基础及制存梁基础换填30cm三七灰土,夯实处理,地坪做CO混凝土硬化,并设置5‰纵坡和1%横向人字坡进行排水。梁顶宽1m,底宽5m,箱梁端部支点位置横向支座间距4m,梁高5.4m。

2箱梁的安全控制技术

2.1预制箱梁的优点

现如今的桥梁建设中,多数仍然以巾小跨径的工程为主,现浇箱梁由于具有刚度大、完整连续性好的优势在桥梁工程中被广泛运用,但相对于一些跨径较大的高架桥、跨河、跨海大桥等,现浇箱梁的建设工艺相对繁琐,就不能满足施工要求。工程师们期待能有一种新的施工方法,将简支梁与连续梁的各自优势结合起来,在厂内批量生产箱梁,然后在施工现场安装,增加了连续梁的生产建设速度,也免去了现浇梁的模板施工部分,这就是先简支后连续的施工方法。该方法加速了桥梁的建设进度,免去了支模成本,减少了混凝土由于自身荷载所带来的徐变对构造体系的影响。并且该体系桥梁也具有其他体系箱梁的优势,如变形小、刚度大特点,保证了行车平稳性。

相较于其他箱梁建设,先简支后連续施工体系具有以下特点:

(1)箱梁可在工厂内预制,完全标准化作业,减少了现浇箱梁时施工现场的外界干扰,厂内统一生产管理,加快了生产速度,也节省了模板;

(2)厂内预制箱梁,施工现场进行墩台施工,即桥梁整个体系同时施工,加快了实际工程进度;

(3)减少了大量支模和脚手架,节约了成本,减少了对外界的干扰;

(4)预制箱梁,从最开始的预应力张拉,到浇筑接缝,预应力的张拉作用已经基本结束,混凝土的收缩、徐变对预制箱梁的影响已经降低到最小程度。

2.2预制箱梁的反拱度控制

桥的预拱度是保证桥梁成型后,车辆在桥面上行驶平稳的主要影响因素之一,但是由于预制箱梁的成型过程中,结构本身的总量以及静活载产生的预拱度超过L/1600时,需要进行预拱度的设置。大跨度混凝土桥梁中的预拱度设置,基本公式如式(1)所示。

△=(fq-fy)[1+φ(t∞,τ)]+1/2fp

(1)式中:fq-桥梁结构荷载引起的竖向挠度;fy-扣除所以预应力损失后的预加力所发生的上挠度;fp-汽车荷载(不计冲击力)产生的竖向挠度。

对于先简支后连续体系的桥梁结构而言,其在预制和施工过程中有如下主要变化:

(1)在预制箱梁期间,桥梁施工体系为预应力混凝土简支梁构造,预应力造成的反拱(f1)大于自重带来的下挠(f2);

(2)在预制箱梁放置阶段,在初始弹性变形的基础上,徐变作用会让上拱度继续增大,同时,混凝土的收缩使预应力损失,在预拱度的设置中要认识到两者互相之间的耦合作用;

(3)在简支梁体系向连续梁体系转换过程巾,将会增加附加应力(f3);

(4)预制箱梁架设完成后,在二期桥面铺装荷载下,呈现出连续体系特征的变形(f4);

(5)桥梁建设施工完成后,考虑到汽车、人群等活载作用下箱梁的下挠度(f5),同时也应考虑到一段时间后的收缩徐变等导致的挠度继续增加。

在预拱度的计算中,要考虑荷载短期效应组合与预应力长期反拱值的差。因为预应力效应而产生的竖向挠度包含两部分,即预制箱梁简支体系下的自身起拱和体系转换过程中顶板互相合拢而产生的竖向挠度。荷载效应组合计算挠度时应包括:桥梁简支体系的自重,体系变化时的附近变形,二期桥面铺装荷载引起的变形,汽车,人群等活载作用下的变形。反拱度计算公式如式(2)所示。

△=(f1-f2)×[1+φ(t1,τ)]ηθ1+(f3-f4-f5)ηθ2

(2)式中:φ(t1,τ)-预制箱梁预应力束张拉完成时的徐变系数;

ηθ1-预制箱梁前期变形的长期增长系数;

ηθ2-体系转换后的挠度长期增长系数。

预制箱梁在厂内存放,现场施工吊装过程中,可能会出现三条腿受力现象,预制箱梁横向宽度小,当每一个支座发生不均匀沉降时,其他支座会产生较大的反力变化,但整个预制箱梁的结构内应力状态变化很小,因此需要对预制箱梁的存梁台座的不均匀沉降控制在3mm以内。

2.3预制箱梁的徐变控制

在设计预制箱梁过程中,严格控制箱梁的徐变,确保梁体满足行车安全要求,可采取以下措施:

(1)利用优质的骨料,掺加合理的复合外加剂,控制好种类与质量,生产高性能混凝土;

(2)控制好混凝土的工作应力,以徐变变形实际理论为基础,按设计要求施加预应力,不得过度张拉;

(3)延长混凝土的加载龄期,即预应力时的混凝土龄期和二期桥面铺装时的龄期;

(4)预应力张拉期间,适当延长混凝土的龄期,并且保证合理的混凝土的强度。此外,修建足够数量的台座,满足预制箱梁的存放需求,混凝土龄期不低于10d:

(5)在总工期的安排框架内,适当延长二期桥面恒载的时间,确保施加应力后不少于60d;

(6)加强预制箱梁施工流程的控制,从拌和、运输、灌输、养护,到后期作业人员的操作,都须严格把关;

(7)在预制过程巾,在箱梁上部跨中部位,两侧电缆槽各设置一个M16螺栓,以此作为上拱的观测点,用水准仪进行水平观测。在厂房施工及存放阶段,每周观测一次,施工时,每两周观测一次。相关人员根据观测数据进行预制箱梁的上拱变形的分析,并采取合理的措施,确保最终徐变值在规范值。

3箱梁预制工程技术

3.1节段梁施工工艺流程

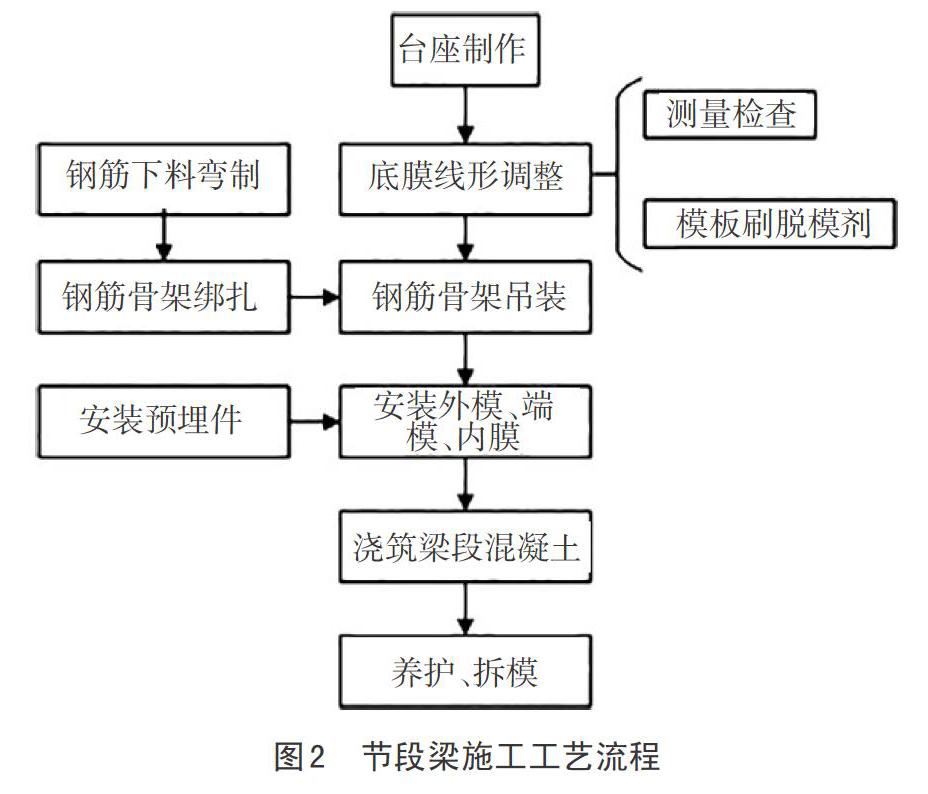

箱梁预制工艺流程如图2所示,可分为模板安装、梁体钢筋绑扎及吊装、混凝土浇筑、混凝土养护、拆模等环节。

3.2模板安装

预制型钢模板由端模、外侧模、内模、底模及相互连接的体系组成,模板采用钢材制作。条形基础用C30混凝土浇注而成,厚度50cm。

(1)为实现箱梁线形控制,底模采用可调固定式。通过调整底模钢垫块高度,实现底模预设下挠。底模用钢板与纵横向钢架焊接成整体,与底座之间设置可调高度的钢垫块,侧面安装橡胶条密封底模和侧模。底模面板厚度为8mm,横向为H型钢,间距为300mm。底模段接缝采用螺栓连接,同时采用2mm白色胶带堵缝,加工后的模板长宽相应减少1mm。

(2)外模采用大块钢模板,其整体效果良好。板厚6mm,横肋采用槽14,间距250mm,纵肋采用H型钢,高度200mm,模板应满足强度和刚度要求,以及满足梁外形整体尺寸和平整度的精度要求。

(3)预制节段梁数量多,工程量大。为保证预制速度和质量,内模设计为带液压调节和支撑千斤顶支承的移动装置,主要由移动系统、液压调节、支撑千斤顶支承系统和模板系统组成。

(4)端模采用钢板制作,纵横向加劲肋与型钢桁架整体连接。面板的厚度为10mm,横、竖筋采用扁铁,厚8mm,间距400mm,保證端模安装时的稳定性。端模用连接螺栓与侧模、底模固定,液压顶与侧模连接,以承受混凝土浇筑时的水平推力。

为保证梁体外形尺寸的准确性,采用侧模、内模、底模、侧模覆盖底模的方式。端模为组合式整体钢模板,便于拆装,与底模、内外模用螺栓连接固定以保证强度和刚度。剪力键和预应力制孔机设计为可拆卸式,端模预留剪力键和预应力制孔机螺栓孔。端模安装前应检查板面是否光滑光滑,有无凹凸变形及残浆。端模螺栓孔应清理干净,未使用的孔应密封。剪力键、预应力孔道制孔机与端模螺栓逐一连接后,安装端模,安装前应逐个检查是否在设计位置。

3.3钢筋施工及预埋件加工安装

3.3.1钢筋绑扎

梁场设置移动式门式起重机,梁截面钢筋直接绑扎在钢筋定型胎具上,安装前在底模上标出中心线或梁端线,控制梁体钢筋骨架的纵向安装位置。在梁体钢筋骨架于底模处就位后,检查钢筋骨架的纵向中心线与底模纵向中心线是否重合,如果不重合则应局部调整,使钢筋骨架纵向中心线与底模纵向中心线重合。调整时应采取有效措施,保证梁体钢筋不受损伤。

3.3.2预埋件的加工与安装

(1)施工前,认真审查图纸设计中埋件、留孔的位置、尺寸、数量、规格等,完全理解设计意图,及时向驻地监理工程师和设计人员报告问题,并以设计或监理工程师的书面通知为实施标准,不得擅自改变原设计,各结构工段施工前应进行预检,对预埋件及预留孔进行详细清点,同时绘制交底图和表格说明,并向施工人员和班组长明确,技术交底实行审查复核制度。

(2)严格控制预埋件中心线和预留孔的位置和标高,并在模板或钢架内表面标出中心线和标高线。

(3)预留孔模型的加工尺寸误差必须符合设计和规范要求,不符合设计和规范要求的应坚决消除和重做,预埋件应采用合格材料加工,模板应牢固支撑,防止因跑模引起预埋件和预留孔移位。

(4)在浇筑混凝土之前,负责相关的工程师和质量检查人员检查嵌入零件和预留孔的位置。如果不通过,对其重新加工,直到满足要求。通过白检后,反馈监督工程师。

3.4预应力波纹管安装

根据箱梁腹板和底板纵向预应力钢绞线水平和垂直弯曲类型及钢绞线布置要素,利用计算机辅助设计绘制出每根钢绞线的线形和长度,梁段钢绞线的起点按梁段纵、平面图中锚定板的类型绘制,绘制的钢束图放入梁体内,并对钢绞线与梁段节点相交处与底板的距离进行测量,与截面比较,如有差异,找出原因。在钢筋束中的曲线的起点、中点、终点和坐标变化处测量X和Y值,并在图中标出体内各梁段每根钢绞线的X、Y值,使施工时直线截面是纵向每50cm定位一次,曲线段每30cm定位一次。