提高建筑施工石膏模盒制模率的装置

2020-11-06张磊姜新新胡友祥申亮

张磊 姜新新 胡友祥 申亮

摘 要:随着当前经济社会的快速发展,建筑市场关于各种建材的需求量不断增大,在确保质量的前提下还要尽量降低造价。目前,大型商场、办公楼、车站、地下室等各类型建筑趋于采用大空间结构体系,尤其是大跨度楼盖(屋盖)结构。关于这方面建筑模板的应用更趋向于石膏模盒,但是关于模盒自动化生产方面的研究却不是很多,本论文针对此方面就行论述。

关键词:石膏模盒 建设施工 自动化生产

1 背景技术

石膏模盒使用工业副产磷石膏或脱硫石膏制成,预先制作,在建筑施工中,作为填充使用;在施工后也无需拆除,该模盒与密肋梁楼盖合成一体,形成石膏空腔无梁楼盖;该技术具有隔音降噪、保温隔热、节约层高和抗震性好等优点。

石膏模盒的制造过程均是采用传统的浇注工艺,在石膏模盒生产加工过程中需要多人进行配合操作,以进行石膏模盒磨具的摆放、向模具内填料以及搬运浇注后的模具等,工人劳动强度高、生产自动化程度低,所以石膏模盒的生产效率较低,而且,由于各过程均有人工参与,也增加了企业人工成本。因此,需要一种石膏模盒成型装置来减少人工操作、提高石膏模盒的自动化生产程度。

2 具体实施方式

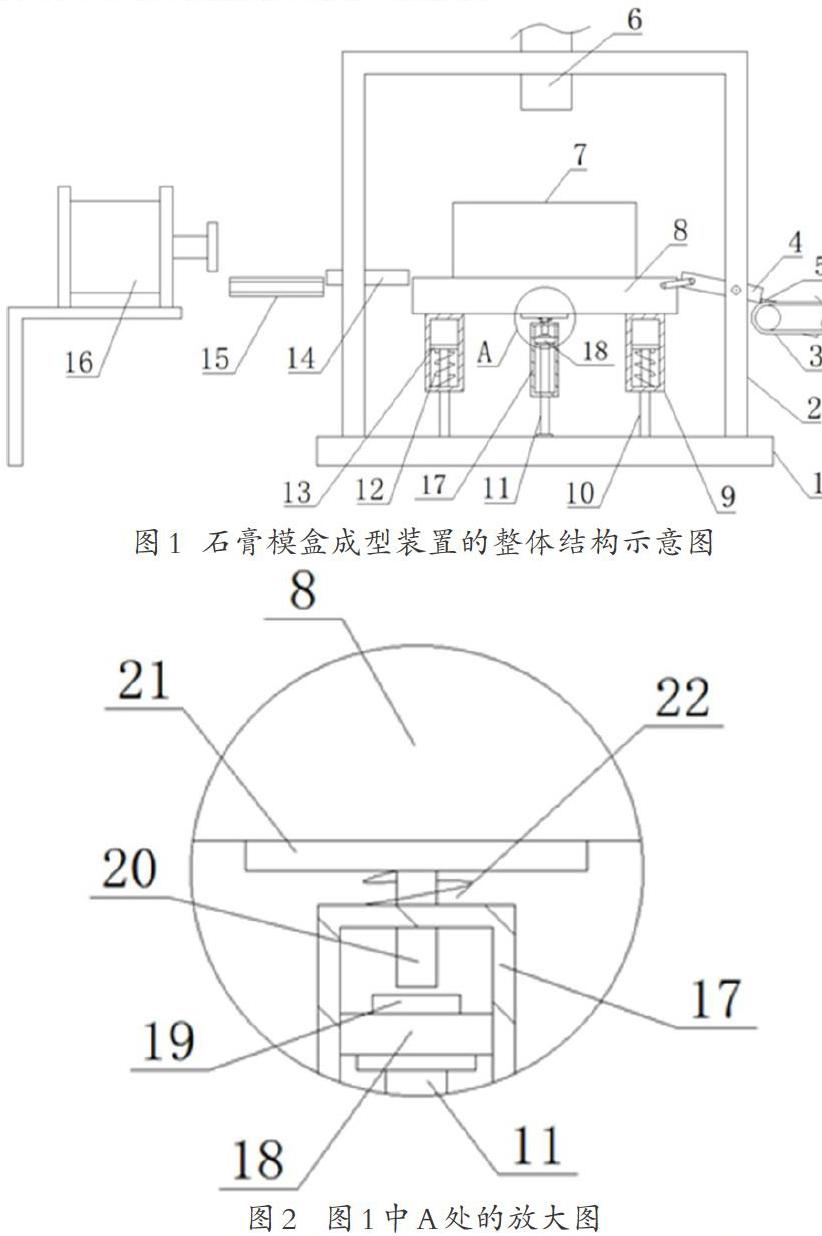

如图1-4所示,一种石膏模盒成型装置,包括底座1、安装架2和放置板8;放置板8用于放置石膏模盒7;安装架2固定安装在底座1上;放置板8通过底座1上并排对称设有的多组弹性伸缩杆安装在底座1上,放置板8位于安装架2的横梁下方;多组弹性伸缩杆的一端固定安装在底座1上,多组弹性伸缩杆的另一端与放置板8的底部固定连接;

弹性伸缩杆包括固定筒9、滑杆10、第二弹簧12和滑动件13;固定筒9通过滑杆10安装在底座1上,固定筒9靠近底座1的一端设有第二通孔;滑杆10的一端固定连接底座1,滑杆10的另一端滑动穿过第二通孔伸入固定筒9内;滑杆10伸入固定筒9内的一端连接滑动件13,滑动件13滑动连接固定筒9的内侧壁;第二弹簧12设置在固定筒9内,第二弹簧12套设在滑杆10的外侧,第二弹簧12的两端分别固定连接滑动件13和固定筒9的底端内壁;固定筒9的顶端固定连接放置板8;弹性伸缩杆对放置板8提供支撑作用,多个弹性伸缩杆的第二弹簧12的回弹力大于等于放置板8的重力或者等于放置板8和空的石膏模盒7的重力之和,当放置板8上放置石膏模盒7并浇注浆料时,放置板8的重力增大,大于第二弹簧12的回弹力后,放置板8向下移动带动固定筒9向下移动,第二弹簧12伸张;当放置板8上的装有浆料的石膏模盒7离开放置板8,第二弹簧12回弹收缩,拉动固定筒9向上运动,推动放置板8向上运动,使放置板8复位。

输料管6安装在安装架2上,输料管6出料端口位于放置板8的上方,输料管6的进料端口位于安装架2远离底座1的一侧,输料管6的进料端口连接用于输送浆料的输料装置的出料端图中未示出;

如图1和2所示,底座1上,位于放置板8的正下方设置有安装筒17,安装筒17通过螺纹杆11安装在底座1上;安装筒17靠近放置板8的一端设有第一通孔,另一端设有螺纹孔,螺纹孔的内螺纹与螺纹杆11的外螺纹相适配;螺纹杆11的一端转动安装在底座1上,螺纹杆11的另一端通过螺纹孔伸入安装筒17内,螺纹杆11与安装筒17螺纹连接,通过转动螺纹杆11可以调节安装筒17的高度,以适应不同类型、尺寸的石膏模盒的成型生产;螺纹杆11伸入安装筒17内的一端端部转动连接安装板18,安装板18安装在安装筒17的内壁上;安装板18朝向第一通孔的一侧端面上设有压力传感器19;

安装筒17的正上方且位于放置板8的下方设有承载板21,承载板21靠近安装筒17的一侧端面固定连接压杆20,压杆20的直径与第一通孔的内径相适配;压杆20的一端固定安装在承载板21上,压杆20的另一端滑动穿过第一通孔伸入安装筒17内,压杆20伸入安装筒17的一端位于压力传感器19的正上方;第一弹簧22套设在位于安装筒17外的压杆20上,第一弹簧22的两端分别连接承载板21和安装筒17;优选的,安装板18与安装筒17滑动连接;初始状态下,承载板21位于放置板8的正下方,承载板21与放置板8之间留有间隙;使用时,放置板8下压接触承载板21并压着承载板21带动压杆20向下运动,设有的承载板21可以使压杆20受力均匀,提高压力传感器19对压力信号监测的精准度。

放置板8的两侧分别设有第一输送装置3和第二输送装置15;第一输送装置3的输送方向与放置板8长度方向平行且为远离放置板8的方向输送;第二输送装置15的输送方向与放置板8的长度方向垂直且为朝向放置板8的方向输送,第二输送装置15远离放置板8的一侧设有用于将第二输送装置15上放置的模盒推送至放置板8上的伸缩推料装置16;伸缩推料装置16优选液压缸,液压缸的伸缩平稳,推动石膏模盒7的过程中不会造成石膏模盒7中物料的洒落,伸缩推料装置16也可以为其它具有伸缩功能的设备,如电动伸缩杆、电动推杆;伸缩推料装置16的伸缩端朝向放置板8,伸缩推料装置16的伸缩端的端部设有推板。

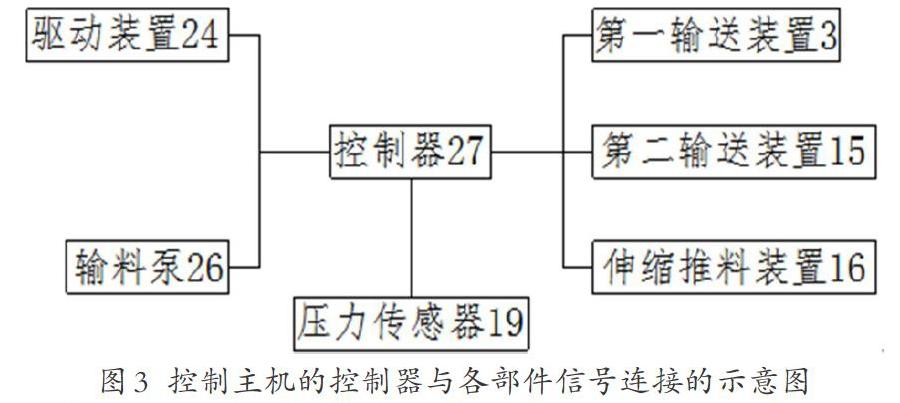

如图3所示,本实施例的模盒成型装置还包括控制主机;控制主机上设有按键模块和显示屏,控制主机内设有控制器27;控制器27分别通信连接按键模块、显示屏和压力传感器19,控制器27的控制输出端分别连接第一输送装置3的控制输入端、第二输送装置15的控制输入端、伸缩推料装置16的控制输入端和输料装置的控制输入端。

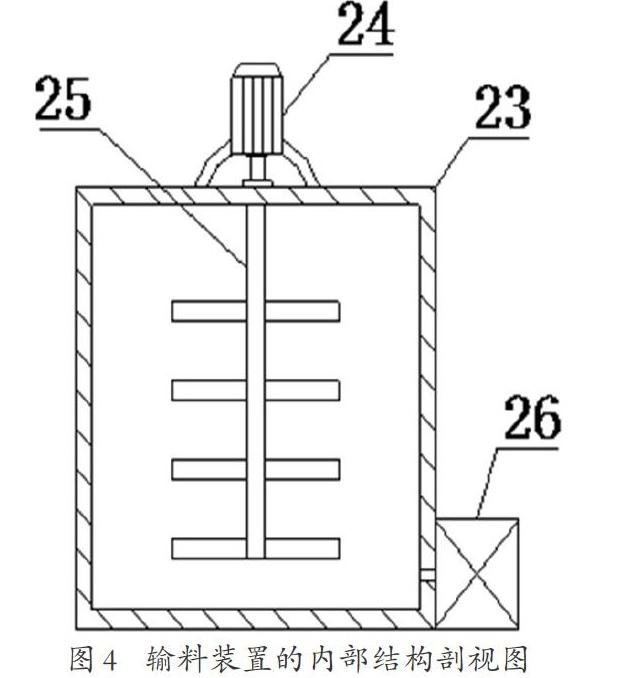

如图4所述,输料装置包括储存浆料的储料箱23和输料泵26;输料泵26的出料端连接输料管6的进料端口,输料泵26的进料端连接储料箱23的出料端口;储料箱23内设有用于对储料箱23内浆料进行搅拌的搅拌器,在储料箱23内设有搅拌器对储料箱23内的浆料保持搅拌可以避免浆料沉淀凝固,以保障浆料质量的均一性;搅拌器包括旋转轴25、驱动装置24和攪拌杆;旋转轴25转动安装在储料箱23内,旋转轴25的一端传动连接驱动装置24;多组搅拌杆平行设置,均匀的安装在旋转轴25上;驱动装置24安装在储料箱23上,驱动装置24的传动输出端伸入储料箱23内与旋转轴25传动连接,驱动旋转轴25在储料箱23内转动,带动多组搅拌杆转动;驱动装置24选用变频电机,驱动装置24信号连接控制器27。[3]

在安装架2上且位于放置板8的两侧分别设有第一导料板4和第二导料板14;第一导料板4铰接安装在安装架2上且位于放置板8和第一输送装置3之间;第一导料板4的两端分别与放置板8和第一输送装置3之间留有间隙;第一导料板4的两侧分别设有挡板,挡板防止石膏模盒7在第一导料板4上输送时掉落;第一导料板4靠近放置板8的一端两侧与放置板8通过连接杆铰接,第一导料板4的上端面沿着放置板8朝向第一输送装置3的方向倾斜;未工作状态时,第一导料板4的上端面与放置板8的上端面平齐,工作状态时,当放置板8因浇注后的石膏模盒7的重量增加而向下运动时,通过连接杆可以拽动第一导料板4随着放置板8运动,保持第一导料板4与放置板8的上端面平齐,保证石膏模盒7能顺利从放置板8上推送到第一导料板4上;第一导料板4的上端面高度高于第一输送装置3的上端面,为了让石膏模盒7从第一导料板4上顺利滑落到第一输送装置3上,可在第一输送装置3上间隔设置多个倾斜导块5,倾斜导块5之间的间隔大于石膏模盒7的长度,倾斜导块5的倾斜面从第一导料板4的上端面向第一输送装置3的上端面倾斜,保证石膏模盒7的平稳输送并且第一输送装置3上的倾斜导块5也可以对石膏模盒7提供限位作用,防止石膏模盒7在第一输送装置3上输送时出现打滑现象;通过设置第一导料板4可以方便加料后的石膏模盒7能稳定的推送至第一输送装置3上。

第二导料板14安装在安装架2上且位于放置板8和第二输送装置15之间,第二导料板14的两端分别与放置板8和第二输送装置15之间留有间隙;初始状态下,放置板8的上端面、第二导料板14的上端面和第二输送装置15的上端面平齐,第二导料板14的两侧分别设有挡板,挡板防止石膏模盒7在第二导料板14上输送时掉落;通过设置第二导料板14可以方便空的石膏模盒7能稳定的从第二输送装置15上推送至放置板8上;第一输送装置3和第二输送装置15优选输送带传动装置。

3 成型操作过程

待浇注的空的石膏模盒7有序的放置在第二输送装置15上,控制器27控制伸缩推料装置16运行将第二输送装置15上的石膏模盒7推送至放置板8上,伸缩推料装置16停止运行并且伸缩端复位;然后,控制器27控制输料装置运行将浆料输送至输料管6内并从输料管6的出料端口输送进入石膏模盒7内。

石膏模盒7的重量因浇注的浆料增加,导致放置板8向下移动压缩多组弹性伸缩杆,放置板8朝向承载板21的一侧压紧承载板21并带动承载板21向下移动,承载板21带动压杆20朝向压力传感器19的一侧移动并接触压力传感器19,压力传感器19检测压杆20施加的压力,并通过信号传松至控制器27;第一弹簧22受压发生弹性形变,由于第一弹簧22的设计,第一弹簧22的弹性力使压杆20的移动平稳,以避免压杆20瞬间下压对压力传感器19造成损坏;当压力传感器19检测到的压力值达到设定值,则控制器27控制输料装置停止继续加料,压力传感器19的设定值根据实际的需求设置,例如设定值可以设置为浇注后的石膏模盒7的重量的三分之二,即当压力传感器19检测到压力值为石膏模盒7的2/3重量时,石膏模盒7装满浆料。

然后,控制器27控制第二输送装置15将下一个空的石膏模盒7传输到伸缩退料装置16的伸缩端一侧,控制器27控制伸缩推料装置16运行将空的石膏模盒7推送至放置板8上并将放置板8上装有浆料的石膏模盒7推送至第一输送装置3上,控制器27控制第一输送装置3运行,将装有浆料的石膏模盒7输送至下一工序进行冷却。

通过第二输送装置15对空的石膏模盒7进行传输,通过伸缩推料装置16对石膏模盒7从第二输送装置15推送至放置板8、从放置板8推送至第一输送装置3,通过第一输送装置3对浇注后的石膏模盒进行运输,通过压力传感器19对石膏模盒7的浆料的浇注进行监控,实现石膏模盒的自动输送、浆料的自动浇注,从而达到提高石膏模盒的成型生产效率。

4 结束语

石膏具有重量轻的特点,是理想的建筑材料,将其加工成为密肋楼盖的新型填充建材一石膏模壳。其不仅具有加工制造简单,将若干块模盒组合起来,将组成建筑楼盖,可承受楼面的荷载,具有良好的受力状态。通过采用本论文中的成型装置,不仅可以提高生产效率,还可以减少人力,降低人工成本,提高石膏模盒成型的自动化生产程度,满足当前建筑市场需求量大、成本低的要求。

参考文献:

[1] 高德武,张国发.石膏模盒及模盒成型机技术介绍[A].中国建筑材料联合会石膏建材分会第四届年会暨第八届全国石膏技术交流大会及展览会論文集[C],2013.

[2] 黄开仕.石膏模盒成型装置[P].中国,201721646650.90,217.11.30.

[3] 沙本忠.现浇混凝土石膏模盒复合楼板施工质量控制要点[J].湖北水利水电职业技术学院学报,2017.