焦化上升管余热回收换热系统的设备特点及注意事项分析

2020-11-06张新朝左国辉

张新朝 左国辉

河北汉尧环保科技股份有限公司 河北石家庄 050000

1 设备特点

(1)防挂焦油、防结石墨问题的解决。

①上升管换热器的内壁采用耐高温、耐腐蚀材质配以纳米及自洁材料,内表面均匀光滑,无死角,不会结石墨和凝聚煤焦油[1]。

②即使内壁出现少量颗粒,只需风管或简单工具清除,比传统上升管清理工作量减少。

③通过流量的控制,一定程度上控制了上升管的进出口温度差,从另一途径减轻了内壁凝结焦油和石墨。

(2)上升管防止漏水问题的解决。

①内筒在高温环境下成型为整体无缝合金体,相当于整体无缝合金体。

②水-汽换热在封闭空间内,封闭空间在上升管内筒外侧,水汽不会渗漏到炭化室。

(3)内筒研发阶段经受了干烧、通水、再干烧、再通水的的实际考验,上升管不漏水,内筒完好不变形。

(4)上升管的监测保护。通过对上升管的外表温度的在线实时监测(正常运行温度50-90℃);当温度超过120℃,系统发出报警,提示操作人员进行现场处理。

(5)换热器效率的强化:

①换热器内部通过科学的结构排列以及高效换热材料的选择,最大程度地提高换热效果。

②通过强制循环泵、大流量高扬程、分段的管网布局,充分保证每个上升管换热器的进水相对均匀。

③通过对上升管换热器的进水管路进行合理梯级管径配置,进一步保证了每个上升管换热器的进水出水相对均衡[2]。

④特殊的隔热保温材料,确保了高效的换热效果和上升管表面温度的降低。

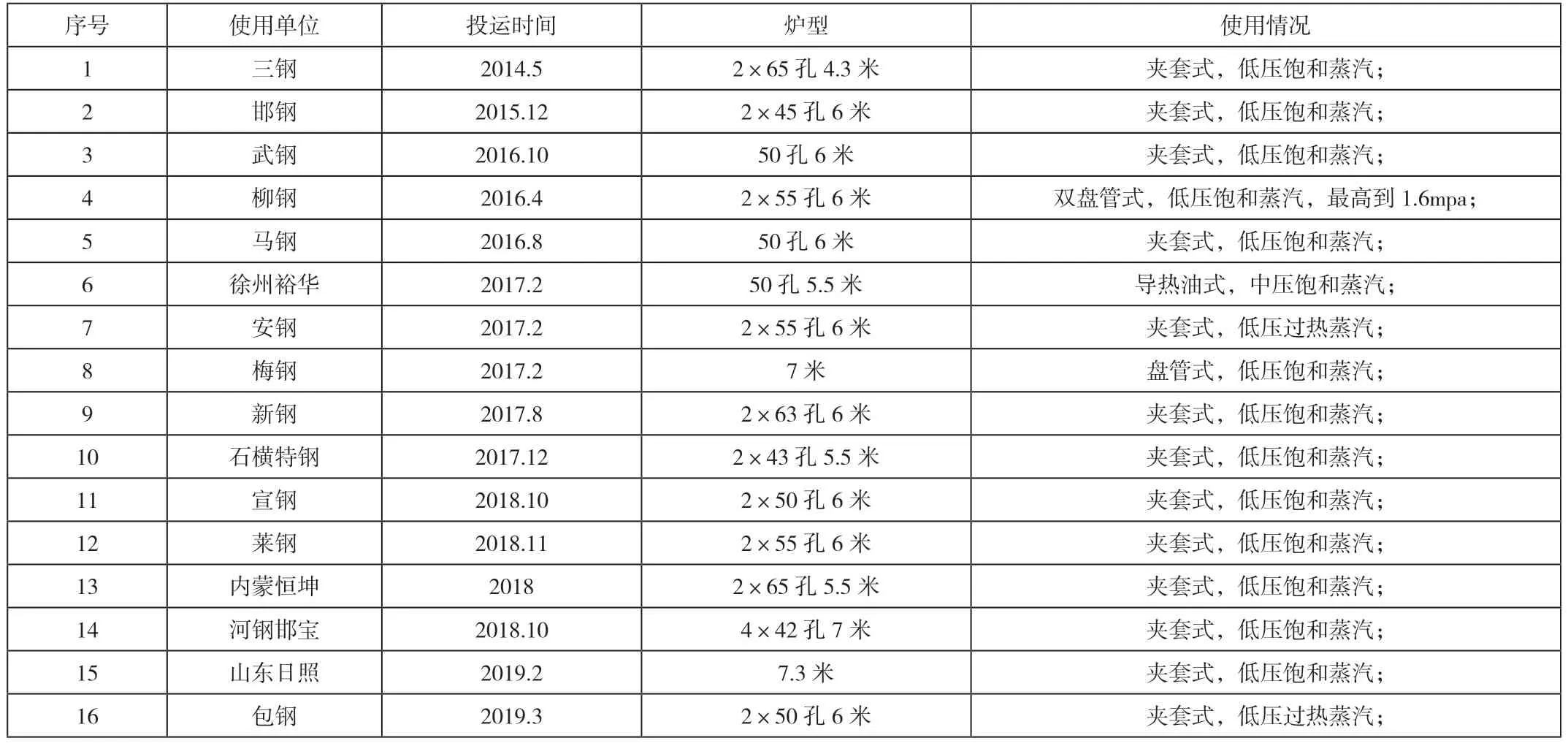

2 国内代表性企业使用情况,见下表

3 上升管项目实施要点及注意事项

3.1 设计优化提升

(1)采用树状网络布管技术。

(2)分级阀门控制。

(3)单炉单系统。

3.2 工艺优化

(1)系统增加自动测温装置。

(2)双汽包切换。

(3)给水泵、强制循环泵采用变频调节,一是节能,二是精确调节

(4)汽包出口采用调节阀控制,稳定内部系统压力。

3.3 生产运行优化(精调和微调)

(1)内系统循环流量采用高精准仪表测量

(2)单个上升管实施节流孔板控制,精准控制供水量。

4 今后进一步发展方向

(1)从设备制造、加工、材料选择方面,进一步突出防结焦析碳、耐腐蚀、耐高温特点,加强防漏措施[3]。

(2)安装自动测温系统,增加单体设备防干烧保障。同时减少点巡检工作量,上升管温度异常可自动预警,检查无恙后消除报警。

(3)通过改善上升管内部结构组合及对高效换热材料的选择,提高设备换热系数。

(4)通过强制循环泵变频、大流量高扬程、分段的管网布局、节流调节等手段保证每个上升管换热器的进水相对均匀。

(5)通过对上升管换热器的进水管路进行合理梯级管径配置,保证每个上升管换热器的进水出水相对均衡。

(6)特殊的隔热保温材料,减少热量散失,外壁表面温度一般低于80℃。

5 结语

实践证明:上升管余热回收工程,虽然设备简单,原理简单,但对整个项目而言,从设计到施工,从安装到调试,整个过程对总包方的要求是非常高的,项目建设过程设计、设备、安装、调试各方要保持全程联系密切、信息通畅、相互认可、主动担当。

设计方设计要全面、要完整、要符合现场、要详略得当;施工方施工要专业、要经验丰富、要完全理解设计意图、同时还要了解焦炉生产工艺;尤其是改造项目,设计难度大,施工难度大,交叉作业多,标高路由定位不准,设计的粗了细了都对施工有较大影响[4]。对施工来讲,其作业环境复杂,几乎同时处于高空、高温、有毒有害、防火、防烫环境中。调试也是一项复杂而又重要的过程,既要专业,还要涉猎广泛,上升管余热回收是一个非常庞大的系统,百多个换热设备同步工作,操作上要通过自动和手动调节相结合,调整整个系统达到一个平衡状态。可以说是牵一发而动全身,任何一个点平衡破坏都可能会影响到整个系统。