岩溶地区尾矿库防渗设施基础处理方案

2020-11-05施灿海乐云福傅灿杨松华

施灿海 乐云福 傅灿 杨松华

(1.昆明有色冶金设计研究院股份公司 昆明 650051; 2.云南建投第一水利水电建设有限公司 昆明 650217)

0 引言

在尾矿库防渗设施设计过程中,基础层的稳定事关堆存后防渗衬层能否保持完整。为确保岩溶地区尾矿库场地防渗基础层的稳定,选择合适的基础处理方案对防渗设施有着举足轻重的作用。岩溶地区尾矿库的防漏和落水洞处理,从上世纪七十年代初就被视为尾矿库设计的特殊问题而引起重视。在岩溶区尾矿库建设过程中,积累了大量的宝贵经验,也有尾矿泄露事故的惨痛教训。从工程勘察和设计方案方面,工程师们进行了大量的研究和实践并解决了实际工程中出现的诸多问题[1-4]。本文结合云南省罗平县某尾矿库工程的实际情况,充分利用前期开展的岩土工程详细勘察和物探工作成果,介绍了碎石换填和防渗膜嵌固联合处理方案的工程实践。

1 工程概况

尾矿库工程位于云南省罗平县境内,区域及所属库区分水岭沟谷区域地貌类型属中低山深切割溶蚀侵蚀峡谷地貌,库区微地貌为溶蚀残丘及溶蚀洼地地貌。为了在选厂附近找到合适的尾矿库库址,建设单位进行了大量的选址工作。经现场踏勘,周边十公里范围内,仅在距选厂东南方向公路距离约6 km位置找到一天然洼塘作为堆存尾矿的场所。该尾矿库利用天然洼塘形成库容,无需修筑初期坝,也无堆积坝,洼塘内尾矿堆存高度20 m。

尾矿库周边5 km范围的地表水有1条河流、1座水库及10个地下水出露的泉。主要地表水为河流和水库,河流经库区东部和南部,汇集区内地下水后注入南盘江;水库位于尾矿库东北约2.7 km,水面高程低于尾矿库库底高程约46 m。次要地表水体为地下水出露的10个泉点,出水点的岩性为粉砂岩或灰岩,性质均为下降泉。按项目环评报告,尾矿库按照一般固废II类要求进行防渗处理。

2 岩溶勘察及物探成果

2.1 尾矿库岩溶分布

经钻探及物探勘察表明,尾矿库场地岩溶发育主要在3个岩溶洼塘,堆积尾矿区域岩溶发育相对较深,勘察地质剖面如图1所示。

图1 尾矿库库区地质剖面

在岩土工程钻探勘察的基础上,为查明尾矿库库区范围内是否存在贯通性或厅堂式溶洞及综合评价岩溶发育情况,进一步开展了库区物探工作。高密度电法勘探发现1个空洞(无充填溶洞)、6个充填溶洞、6处岩体破碎;EH4测试发现北部洼塘为岩溶发育带,局部岩体破碎现象从地表延伸较深,4处岩体破碎。尾矿库位置的物探电阻率色谱及地质解释推断如图2和图3所示。

图2 横向电阻率色谱及地质解释推断

图3 纵向电阻率色谱及地质解释推断

综合岩溶勘察及物探资料分析,下伏基岩为中等风化的灰岩,部分岩体破碎。库址为灰岩岩溶溶蚀后形成的溶蚀漏斗,经过长期的充填堆积,漏斗内为黏土堆积。尾矿库库区场地岩溶发育程度等级划分为岩溶强发育,为层间裂隙和陡倾角裂隙,其宽度一般不大,未形成大的溶洞。尾矿库内岩溶管道与下游小型水库无直接联系,库区无天然防渗能力,经全面防渗后能满足环保要求,基本可作为尾矿库堆存使用。

2.2 不良地质

尾矿库内基岩(灰岩)出露,岩石露头上可见发育小型溶蚀洞穴,地表未发现有贯通性或厅堂式溶洞。灰岩的近地表部位其层面有风化现象,虽然有黏性土充填,但充填的黏性土层结构松散,易为水所软化并形成较小规模的渗流通道,这种情况主要分布于库区两岸。

根据现场调查、钻探揭露及高密度电法勘探、EH4测试,场地除存在岩溶外,现状无滑坡、危岩和崩塌、泥石流、采空区及地面沉降等不良地质作用。

2.3 库底稳定性

库底覆盖层为黏土,其下为中等风化的灰岩,各岩土层物理力学指标见表1。根据钻孔揭露情况、高密度电法勘探、EH4测试及岩土试验,库底有黏土②2层软弱地层分布,岩体中存在溶蚀裂隙、溶(洞)隙,局部岩体破碎。库底为土岩组合地基,若不进行地基处理直接堆存尾矿将会产生沉陷及较大差异沉降,影响库底稳定。

表1 各岩土层物理力学指标

2.4 库区渗漏

根据场地的地形地貌及地质条件,组成库区及库岸的岩土层主要为耕土①、黏土②1、②2、灰岩③层,场地内的地层经水文地质测试可知,黏土②1、②2层为微透水层;灰岩③层为强透水层。

尾矿库利用天然洼塘作为尾矿库堆存,场地岩土层的渗透系数不能满足天然防渗要求。故应对库区按现行规范[5]要求采取防渗措施,可采用天然或人工材料构筑防渗层,防渗层的厚度应相当于渗透系数1.0×10-7cm/s和厚度1.5 m的黏土层的防渗性能。

3 设计方案

岩溶区建尾矿库主要地质问题为不均匀沉降,地面塌陷、库区及周边涌水、岩溶渗漏、地表土潜移等。尾矿库场地岩溶发育程度等级划分为岩溶强发育。库区岩溶为岩石露头上发育有小型溶蚀洞穴,均被黏土充填,无空洞、落水洞等现象,地表未发现有贯通性或厅堂式溶洞,库区出现塌陷可能性小。

设计方案需解决尾矿库溶蚀漏斗内长期充填堆积黏土层的不均匀沉降和岩溶渗漏问题,确保库区防渗设施有效防渗,防止尾矿水的渗漏。

3.1 地基处理方案的选择

地基处理的类别主要有置换、排水固结、灌入固化物、振(挤)密4种,每种处理类别对应不同的处理方法[6]。

地基处理应做到“安全适用、经济合理、确保质量、保护环境”。针对尾矿库岩土工程详细勘察和物探成果资料,库区地基为土岩组合地基,拟采用砂石垫层法,换掉一定深度的软弱黏性土,提高地基强度,减少地基变形。

3.2 防渗层结构

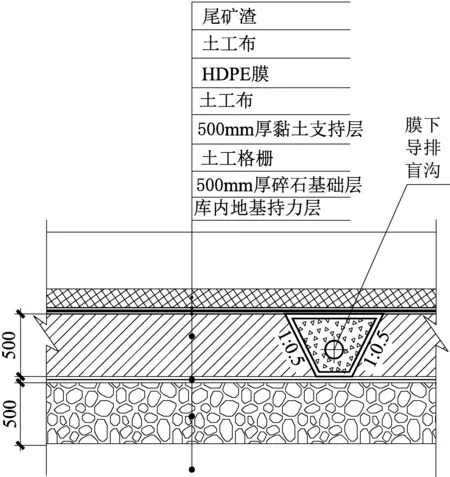

为满足项目环保防渗要求,设计对尾矿库全库区进行防渗处理设计,本工程库底位置防渗处理结构由下至上各层构成为:①地基处理层,碎石:500 mm厚+土工格栅:TGSG 25 kN×35 kN;②支持层,夯实黏土:500 mm厚;③防渗层,土工布(PET25-6.0-400)+防渗膜(GH-2T1 7000/1.5)1.5 mm+土工布(PET 25-6.0-400)。库底施工开挖情况和防渗结构如图4和图5所示。

图5 底部防渗结构 (单位:mm)

图4 库区基础开挖情况

3.3 碎石换填和防渗膜嵌固的联合处理方案

根据勘察报告尾矿库选用两个天然洼塘进行尾矿堆存。洼塘原为溶蚀漏斗,经过长期的充填堆积,黏土堆积最大厚度达18.40 m。其中黏土②1层呈可塑状态;黏土②2层呈软塑~流塑状态。黏土②2层为场地内的软弱下卧层,土岩组合地基,尾矿堆存后将产生较大的沉降及不均匀沉降,会导致防渗膜拉裂,防渗失效。故需对2个洼塘进行适当的地基处理。

在设计阶段,主要提出两种方案。一为“刚性”方案,即采用浇筑钢筋混凝土底板对洼塘进行全覆盖,其上设置防渗层。钢筋网C20@150 mm×150 mm,浇筑0.4 m厚C30混凝土,范围超过洼塘边界外围1~2 m,并将钢筋网与周边岩石锚固。该方案利用设置的钢筋混凝土承受堆积尾矿渣荷载,一旦岸坡灰岩因破碎或溶蚀导致底板开裂则防渗层破坏的风险大,适应地基变形能力差。二为“柔性”方案,即采用碎石换填和防渗膜嵌固联合的处理方案。和方案一相比,方案二能够在节省部分工程投资的同时,换掉一定深度的软弱黏性土,提高地基强度,减少地基变形。结合工程实际,对比分析后,设计采用方案二。

尾矿库防渗系统以黏土②1作为基础持力层。根据勘察提供剖面黏土②1厚度为3.0~7.0 m,设施考虑将黏土②1上地表覆土清除后进入黏土②1层0.5 m后铺设防渗设施。由于库底黏土②2层为场地内的软弱下卧层但厚度在12.5~18.4 m,不宜全部清除。设计在底部与岸坡结合处采用防渗膜嵌固以防止拉裂。防渗膜嵌固为在库底与岸坡结合处开挖1 m×1 m的嵌固沟,防渗膜嵌固在嵌固沟内,内部用黏土压实回填,如图6所示。换填质量要求为碎石回填控制相对密度为0.8,黏土回填控制压实度大于等于0.9。

图6 底部嵌固沟结构 (单位:mm)

尾矿库施工过程中,严格按设计施工图纸要求进行施工。尾矿库运行经历了数个汛期,未发生尾矿泄露、洼塘边坡变形、堆积尾矿边坡滑移等事故,尾矿库试运行条件和现状运行如图7和图8所示。

图7 尾矿库试运行

图8 尾矿库现状运行

4 结语

利用尾矿库开展的岩土工程详细勘察和物探成果资料,查明了库区岩溶发育程度。在此基础上,选择了一种碎石换填和防渗膜嵌固联合的“柔性”处理方案对岩溶洼塘底部进行地基处理。设计选用的处理方案适用于该尾矿库地基处理,处理效果经济有效,可为今后在该地区尾矿库选址和建设提供借鉴和参考。岩溶地区的工程选址和建设,对尾矿库设计人员是一个常学常新的课题。本文所选择的岩溶区尾矿库防渗设施地基处理方案虽简单可行、经济有效,但相对于复杂的岩溶区防渗漏这一研究问题而言,又有一定的局限性。在开展充分的岩土工程详细勘察、物探工作及其他岩溶勘察手段的基础上,需要设计人员仔细求证后大胆采用新技术、新工艺,将岩溶区尾矿库防渗设施设计更为安全地运用到绿色矿山建设当中。