基于BIM技术的砌体工程构造柱免支模施工工艺

2020-11-05马成凤周生林

马成凤 黎 莉 周生林 颜 燕 梁 仪

广西建工集团第二安装建设有限公司 广西 柳州 545006

1 概述

随着上级部门工程质量提升行动文件陆续印发,提升工程质量成为了建筑业的热点。在主体工程的砌体分部中,按照传统的施工工艺,砌体构造柱一般在砌体砌筑后采用木模板拼装加固,再进行混凝土浇筑,浇筑成形后再拆模。

该工艺容易出现模板漏浆、构造柱混凝土成形效果差、构造柱接缝界面参差不齐等质量问题。此外,浇筑后的构造柱与两侧砌体材料不一致,为防止后期抹灰开裂,需挂网才能进行抹灰,工序较多。

为减少砌体构造柱的质量问题[1-2],缩减构造柱施工时间,我公司将BIM技术应用到砌体工程施工中,在优化砌体工程排砖的同时,深化了施工工艺设计,即采用了预制构造柱砖模,在构造柱施工时利用构造柱砖模替代木模板,免除木模板支撑的施工方法。该技术已在多个项目中应用,提高了施工质量,有效压缩了工期,取得了较好的社会效益和经济效益。

2 工艺原理与技术特点

2.1 工艺原理

利用BIM技术建立建筑实体模型,优化砌体工程排砖,优化后得出砌体构造柱尺寸,再根据构造柱的尺寸制作构造柱砖模。在砌筑砌体的过程中,构造柱木支模部分直接采用混凝土砖模进行砌筑,利用混凝土砖模代替木支模,免除构造柱木模板支撑。等待砌体达到一定强度后,再进行构造柱混凝土浇筑施工。

2.2 技术特点

1)利用BIM技术对砖砌体进行虚拟排砖,统计各预制构造柱砖外壳数量、尺寸等,避免返工造成的材料浪费。

2)有效避免传统构造柱木模板加固容易出现的加固体系不牢固,浇筑混凝土后构造柱容易产生蜂窝、麻面等 现象。

3)避免了构造柱木模拆除后产生的建筑垃圾,绿色经济、节能环保。

4)构造柱混凝土砖模与砌体砖表面为同一材料,保证了整个砌体外立面的整体美观性。

5)减少了后期构造柱木支模支撑、拆模和后期构造柱抹灰挂网的工序,提高了施工效率。

3 砖模施工技术的应用

3.1 工艺流程

施工准备→利用BIM技术排砖→预制构造柱混凝土砖模→定位放线→构造柱钢筋绑扎→构造柱混凝土砖模砌 筑→构造柱混凝土浇筑

3.2 操作要点

3.2.1 施工准备

1)与混凝土空心砖砖厂进行沟通,确定构造柱砖模制作场地位置,制作构造柱砖模模具。

2)检查混凝土砖模产品合格证、出厂检验报告,以及进行外观检查。

3)相应材料准备齐全,相应施工机具准备到位。

4)组织施工人员熟悉工艺流程、施工要领,进行施工技术及安全交底,提供作业指导书。

3.2.2 利用BIM技术排砖

1)利用Autodesk Revit软件建立砌体工程BIM模型。

2)利用Autodesk Revit软件创建构造柱砖模,设置好砖模的长度、厚度、高度等参数,生成混凝土砖模。

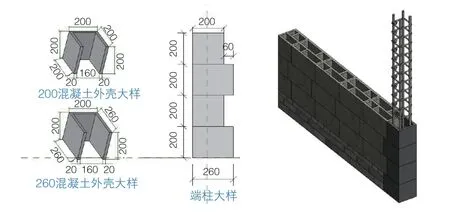

3)“端柱”的构造柱砖模;“端柱”使用长度为200 mm及260 mm,宽度为200 mm,厚度为20 mm的砖模,利用BIM生成设计图(图1)。

图1 “端柱”构造柱设计

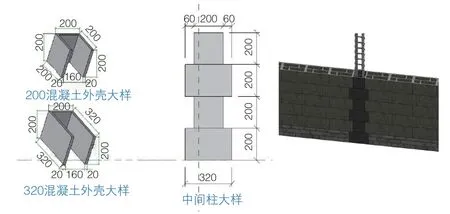

4)“中间柱”的构造柱砖模;“中间柱”使用长度为200 mm及320 mm,宽度为200 mm,厚度为20 mm的砖模,利用BIM生成设计图(图2)。

图2 “中间柱”构造柱设计

3.2.3 预制构造柱混凝土砖模

根据BIM技术的排版,统计出构造柱的数量,计算出200、260、320 mm长度各混凝土砖外壳所需的数量,在混凝土空心砖砖厂制作出构造柱砖模模具,然后进行混凝土砖模浇筑;待成品混凝土砖模达到一定强度后,运送至现场使用(图3)。

图3 砖模实物

3.2.4 定位放线

根据施工图纸及BIM深化后的排砖情况,利用经纬仪测出砌筑墙体位置,利用墨线弹出,然后用卷尺量出砌体构造柱位置,用墨线弹出构造柱位置并进行复核。

3.2.5 构造柱钢筋绑扎

预制构造柱钢筋骨架,先将2根竖向受力钢筋平放在绑扎架上,并在钢筋上画出箍筋间距,根据画线位置,将箍筋套在受力钢筋上逐个绑扎,要预留出搭接部分的长度。为防止骨架变形,宜采用反十字扣或缠扣绑扎,箍筋应与受力钢筋垂直,箍筋弯钩叠合处,应沿受力钢筋方向错开放置。为防止骨架在运输中变形,构造柱对角钢筋之间用弯起筋绑扎固定,穿另外2根受力钢筋,并与箍筋绑扎牢固。箍筋弯头弯钩角度为135°,其弯钩的弯曲直径应大于受力钢筋直径,且不小于箍筋直径的2.5倍,箍筋平直部分的长度不应小于箍筋直径的10倍。在柱顶、柱脚与圈梁钢筋交界的部位,应按设计要求加密柱的箍筋。无设计要求时,加密范围一般为圈梁上下各500 mm,箍筋间距为100 mm。

严格按照定位进行构造柱钢筋的绑扎。

3.2.6 构造柱混凝土砖模砌筑

进行砌体工程砌筑,立皮数杆,拉横线,采用“三一”砌筑法,在砌筑至构造柱位置时,传统方法为预留构造柱位置,但是该工法并不预留,而是采用混凝土砖模继续进行砌筑。混凝土砖模砌筑完构造柱位置后,继续砌另一边砖砌体,使构造柱砖模与砌体工程形成一个整体。砌筑完一排砖砌体后,继续下一排砖砌筑,直至砌筑完毕。

混凝土砖模砌筑完成之后及时进行技术复核,保证表面平整度,允许偏差为±5 mm(图4)。

3.2.7 构造柱混凝土浇筑

为保证构造柱混凝土的施工质量,应分阶段进行浇筑,控制混凝土的坍落度。待砖砌体灰缝达到一定强度后,利用细石混凝土浇筑,每次按照1 m高度浇筑,并用圆钢棒捣实混凝土。

图4 构造柱砖模砌筑

3.3 质量控制措施

3.3.1 混凝土砖模模板制作

模板制作时,必须严格安装图纸尺寸制作,截面尺寸允许偏差为±5 mm。

3.3.2 混凝土砖模的制作及养护

入模后,采用振动平台进行振捣,振捣的时间为20~30 s。砖模到达一定强度后,拆模进行养护,湿润养护时间不少于7 d。表面平整度偏差为5 mm以内。

3.3.3 混凝土砖模定位

砖模必须严格按照图纸定位预埋,偏差需控制在5 mm以内。

3.3.4 砌体工程

砌体砌筑时,必须严格按照砌筑排版图设置皮数杆对墙体灰缝进行控制,灰缝大小控制在8~12 mm之间。

3.4 应用效果

基于BIM技术创建建筑结构模型,在软件中模拟施工,优化混凝土砖外壳的参数和排砖。采用免支模方式,避免了传统构造柱木支撑产生的质量影响,从绿色施工的角度,减少了木模板的浪费及多余建筑垃圾的产生。砌体与砖模同时砌筑安装,安装效率高,上下一条线,外观一致,美观整齐。施工工序简单,有效防止了爆模、漏浆等方面的质量通病,具有实用性和美观性,提高了工程的创优率及用户满意率,在使用的过程中得到了业主和监理的一致好评,大大提升了公司的企业形象,社会效益明显。

4 结语

BIM技术在砌体工程构造柱免支模施工中的应用,能及时发现传统施工工艺的不足,优化施工流程。利用砖模同时砌筑工艺代替后期木支撑工艺,提升了工程实体质量,综合效益显著,值得推广应用。