基于Aspen软件的甲醇精馏热焓控制方案设计

2020-11-05徐明慧东华工程科技股份有限公司合肥230002

徐明慧 东华工程科技股份有限公司 合肥 230002

甲醇精馏是甲醇生产中的重要处理工序,甲醇精馏中最主要的设备一般是由精馏塔、再沸器、冷凝器、回流罐等组成,其中精馏塔是最主要的设备,在过程控制中精馏塔作为被控对象是一个多输入、多输出的多变量对应关系的复杂过程[1,2],而精馏塔的出料是最终产品或者是下一工段的原料,所以,精馏塔的控制品质的好坏直接影响到整个工艺过程生产的成败,精馏塔的控制方案的研究由此也显得极为重要。精馏塔要求进料、回流和温度在相对稳定的条件下进行操作,因此热量输入应该控制在相应的恒定值[3]。根据精馏工艺的不同,精馏塔热量输入的控制方案也有很大的差异。温度控制随着化工工艺日益复杂,工艺参数关联度增强,常规的PID控制难以做到实时有效的控制,谷玉凯、王华强[4]等人将模糊神经网络分类器应用在精馏塔温度控制上实现了精馏塔的智能控制;高军礼、陈玮[5]等人用串级Smith预估补偿控制方案解决精馏塔底温度具有的大纯滞后、大惯性时间常数且难以控制的特点。而将热焓控制用于维持精馏塔塔釜热量恒定的研究相对较少。

1 甲醇三塔精馏工艺介绍

本文以粗甲醇三塔精馏流程工艺为背景,工艺主要设备包括:预塔(T-01)、加压塔(T-02)、常压塔(T-03)。

工艺流程图见图1。

图1 甲醇三塔精馏工艺流程图

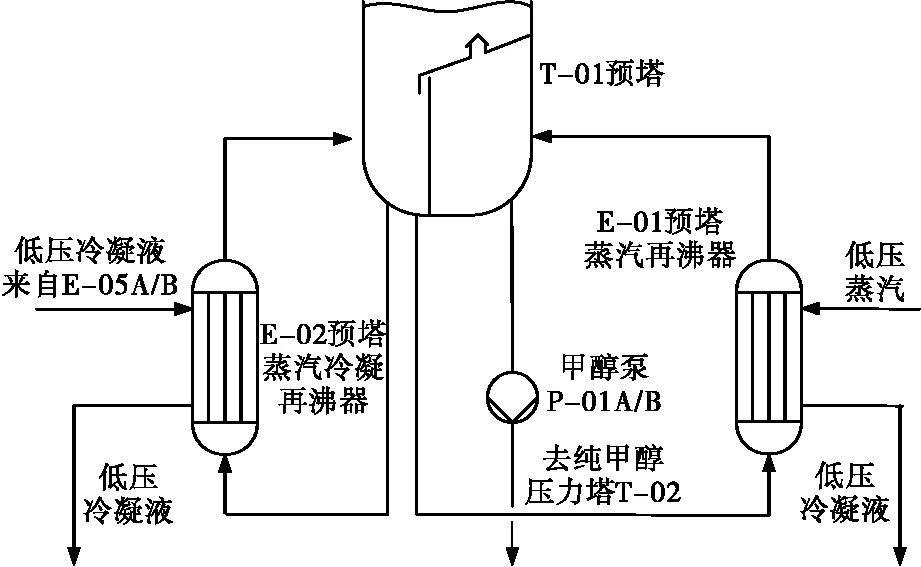

精馏预塔底部出料工艺流程见图2。

图2 精馏预塔底部出料工艺流程图

0.5MPa(A)下的低压蒸汽进入预塔蒸汽再沸器E-01与预塔的出料进行换热,而蒸汽冷凝再沸器E-02利用来自加压塔T-02再沸器(E-05 A/B)的低压冷凝液为预塔T-01提供热量,以降低加热蒸汽量的消耗。预塔底部与甲醇泵相连接,将预塔底部已分离出轻组分杂质和溶解气体的甲醇通过甲醇泵加入到甲醇压力塔T-02[6]。

2 预塔热焓控制方案设计

热焓指的是由于温差的存在而导致的能量转化过程中所转移的能量,热焓控制是保持某物料的热焓为定值或按一定的规律变化的操作[7]。预塔T-01利用来自加压塔蒸汽冷凝液和低压蒸汽的热量来保持精馏塔底部温度在操作点处。精馏塔的冷凝是一个稳定的过程,但是实际工况下会受到诸多外界因素如进料流量和物料温度等的干扰。本文根据甲醇精馏工艺中再沸器液相进料形成气液混合物的特点,其热焓与温度之间没有单值对应关系,采用热焓控制维持精馏塔平稳操作。

预塔蒸汽冷凝再沸器E-02的热供给来自加压塔的再沸器 E-05A/B出来的冷凝液,冷凝液的温度取决于加压塔的负荷。热负荷的公式如下:

热负荷(W)=质量流量×比热容×温差

(1)

蒸汽凝液以饱和状态进入再沸器,而后与再沸器换热降温,温降的变化即是与预塔换热产生,凝液从饱和态降到了过冷状态,进一步利用这部分热量。将E-02的进出口温度检测后做差值,由工艺数据可知冷凝液的比热容为4.3 J/(kg·K)以得到热恒定值,热恒定值乘以质量流速得到E-02的热负荷,公式如下:

HeatLoadE-02=Fmass×(Tinlet-Toutlet)×4.3

(2)

来自再沸器E-01的热负载等于出口流量乘上特定的热常数2.013 MJ/kg,此外,E-01的进口介质为饱和低压蒸汽(温度为180℃),按上述方法计算得到E-01的热负荷为:

HeatLoadE-01=Fmass×2.023+Fmass×(180℃-Toutlet)×4.3

(3)

公式(2)、(3)中HeatLoadE-01、HeatLoadE-02分别为换热器E-01和E-02的热负荷,Fmass即为质量流量,该变量为现场测量值,Tinlet、Toutlet为再沸器的进出口温度,由现场温度变送器测量给出。

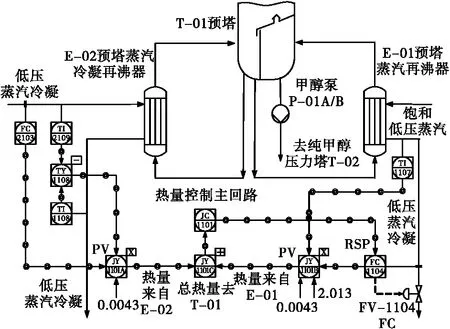

预塔T-01的总热负荷值等于换热器E-01和E-02之和,得到的值将作为T-01热焓控制的测量值,热焓控制采用串级控制,主控制回路为热焓控制,副回路控制为E-01的冷凝液流量控制。精馏预塔塔釜热焓控制方案见图3。

图3 精馏预塔塔釜的热焓控制方案图

若来自E-01或E-02的热焓供给降低,即主回路的测量值下降,来自E-01的低压蒸汽流量会增大以增加预塔的热供给。

3 基于Aspen软件的精馏塔热焓控制仿真实现

3.1 Aspen Plus中建立预塔T-01稳态精馏体系

图4为预塔T-01在Aspen Plus软件界面中的稳态工艺流程图。预塔T-01的作用是将挥发性杂质如二甲醚、甲醛和可溶性惰性气体从粗甲醇中脱除。仿真进料杂质主要为二甲醚,以塔顶和塔底出料中丙酮的含量作为精馏质量的参考标准,进料的组份为三元进料[8],分别是粗甲醇和二甲醚。

图4 预塔T-01的Aspen Plus稳态工艺流程图

预塔塔顶主要除去轻组分,如微量的H2、CO、少量的水、甲醇、二甲醚、丙酮、甲酸甲酯和CO2。其中,微量的H2、CO和CO2等不凝气去火炬或作为燃料气;二甲醚、甲酸甲酯和丙酮等作为轻油相通过用水萃取去除,进入杂醇油罐。

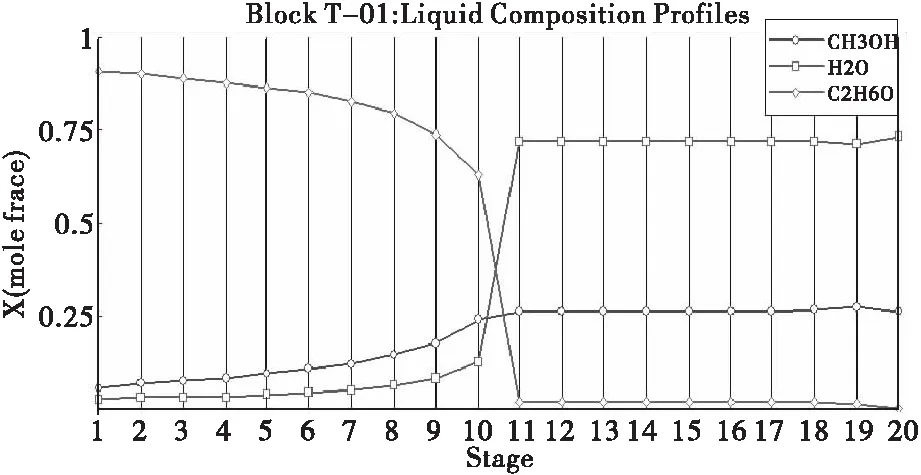

整个精馏过程中各个组分的摩尔分率的变化趋势见图5。

图5 精馏过程各个组分的摩尔分率变化趋势

仿真收敛后精馏预塔塔顶出料中二甲醚0.92mol%,甲醇为0.053mol%,水为0.025mol%;塔底粗甲醇产物中甲醇为0.26mol%,水为0.74mol%,二甲醚为0.002mol%,无丙酮及其它沸点更轻的物质,已达到作为压力塔T-02的进料的纯度,实现了三塔精馏工艺中预塔T-01的功能。横坐标为精馏塔塔板数,纵坐标为物料的摩尔分率以表示各物料在各塔板上的成分变化。

3.2 热焓控制策略在Aspen Dynamic中的实现

热焓控制的实质是一种串级控制,见图6。

图6 预塔T-01塔釜热焓控制方案图

流量控制器FIC-1104所在的控制回路为副回路,用来克服流量带来的扰动,其控制器的设定值来自于饱和低压蒸汽的热焓计算,热焓控制的优势在于可根据精馏塔稳定时的热焓值,克服精馏过程中扰动引起的低压饱和蒸汽的热焓值的波动,从而为精馏塔提供稳定的热源供给,操作变量为载热体的流量,仿真通过改变饱和低压蒸汽的温度和流量,观察热焓控制的控制品质。

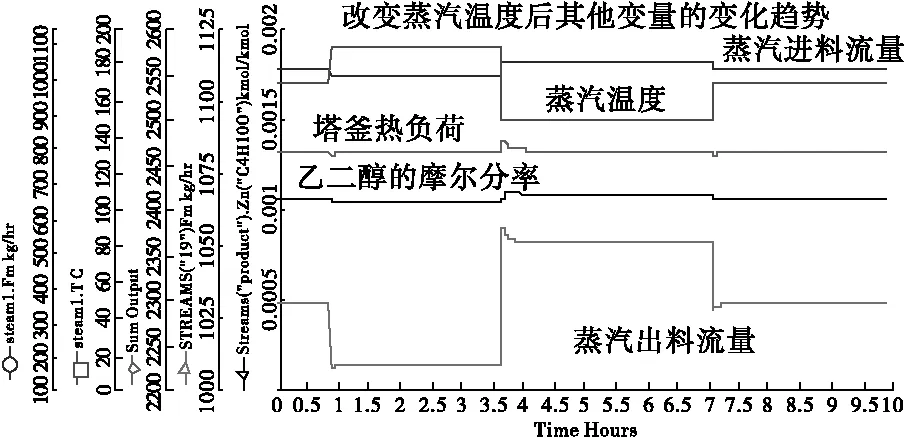

以改变饱和低压蒸汽进料温度作为扰动,温度改变后,相关变量的变化趋势见图7。

图7 热焓控制中相关变量的变化趋势

蒸汽的温度由170℃变为190℃之后变为150℃,再回到初始值,整个变化过程中,蒸汽的进料流量也会相应的变化,当蒸汽温度由170℃变为190℃时,蒸汽进料流量降低,塔釜的热负荷相应的降低,为保证热负荷恒定,热焓控制回路会降低蒸汽出料流量,使得热负荷回到设定值,整个过程中,预塔出料产品中乙二醇的摩尔分率都控制在工艺可接受的范围内,达到了预期的控制效果。

常规温度控制方案见图图8。

图8 预塔T-01塔釜常规温度控制方案图

下面利用与热焓控制相同的扰动对温度控制动态响应进行仿真测试,观察两种控制策略的差异。

仿真常规的温度控制之前,需找到预塔的灵敏塔板,即该塔板的温度对外界干扰因素的反映最灵敏。将感温元件安置在灵敏板上对精馏塔进行温度调节以稳定精馏塔热量供给[9]。

预塔T-01各塔板的温度特性曲线见图9。

图9 预塔T-01各塔板的温度特性曲线

可以看出第10块塔板为灵敏塔板,温度控制检测预塔第10块塔板的温度,并相应的控制饱和低压蒸汽进料流量组成简单的单回路温度控制方案。

同样以改变饱和低压蒸汽进料温度作为扰动,预塔第10块塔板温度控制器输出曲线见图10。

图10 预塔第10块塔板温度控制器输出曲线图

从曲线的变化趋势可以看出,当达到稳态后,蒸汽进料的温度向下波动,预塔第10块塔板上的温度并没有回到设定值。因温度与热焓之间并不成单值对应的关系,控制器的输出不能较好的控制温度,从而说明了单纯的以塔板温度控制塔釜的热量供给不可行。

4 仿真结果讨论

以相同的扰动测试常规的温度控制和热焓控制对塔釜热量供给控制的有效性,由仿真的结果相互对比可以看出热焓控制的优势和有效性。

根据塔板温度控制蒸汽进料流量的控制方案只能解决换热器的物料进出状态相同的情况,实际生产工况下,温度与热焓之间没有单值关系,采用温度控制意义不大,也无法控制最佳蒸汽用量。而热焓控制的最终目的并不是根据某一块塔板的温度来控制载热体的流量,而是根据精馏塔初始的热焓值,克服因加热介质(蒸汽)温度等变量变化而引起的热焓值的波动,在保证精馏品质的前提下,保持整个精馏过程中精馏塔热焓值的稳定,从而达到节能降耗的目的。

5 结语

本文根据甲醇三塔精馏预塔T-01的工艺特点,在精馏控制中使用了热焓控制,通过与精馏塔的常规温度控制的对比,验证了热焓控制方案的优势;通过仿真验证了热焓控制方案的可行性和有效性,在满足精馏工艺要求的同时,较好地控制了蒸汽用量,在保证精馏品质的同时,达到了节能降耗的目的。本文所研究的热焓控制方案对甲醇精馏控制的工业应用具有一定指导意义。