相控阵技术在电厂小径管检测中的应用

2020-11-05李延龙

李延龙

(大唐国际托克托发电有限责任公司,内蒙古 托克托010206)

当前,随着我国电力工业的发展,电厂设备趋向于高参数、大容量,其运行的安全性、经济性对社会影响也越来越大,设备是火力发电厂安全生产的基础,降低设备的缺陷发生率、提高设备可靠性,是设备管理的重要内容。托电#9 新建机组在安装过程中对焊接质量监督及焊口检测合理应用,是对机组以后安全运行的保障。

1 常规方法检测电厂小径管局限性

火力发电厂受热面作为电站锅炉热交换的主要场所,其特征是数量多,管径较小,壁厚较薄,管排密集,现场焊口数量庞大,工期紧,检测时间有限。目前针对受热面小径管焊口的无损检测技术主要是射线检测和超声波检测,都具有一定的局限性:

1.1 小径管射线检测的局限性

(1)检测空间需求大:电厂管排间距较小,大多数时候只能透照一次,有效检测范围小;

(2)检测盲区大:大容量电厂管壁厚度较大,射线检测有效范围小,增大了检测盲区;

(3)危险缺陷检测灵敏度低:受裂纹,未熔等面状缺陷检出角的限制,射线检测危险缺陷灵敏度较低;

(4)污染环境:射线检测有辐射伤害,污染环境,目前全国都在提倡环保,射线检测无疑成为电厂工程污点;

(5)延误工期:射线检测不可交叉作业,且人员劳动力低,基建工程,经常出现射线延滞影响工程进度。

1.2 小径管常规超声波检测的局限性:

(1)检出率低:小径管曲率大,焊缝宽度与母材厚度比值大,多采用小晶片大K 值探头,受表面波影响较大,缺陷波与杂波混淆,导致缺陷检出率低;

(2)人为因素影响大:电厂检测环境恶劣,且小径管超声检测难度较大,因此检测结果受检测人员的水平、情绪和现场工况影响大;

(3)数据不可记录:超声检测不可记录数据,因此检测结果严重取决于检测人员的责任心;

(4)要求较大检测空间:常规超声检测时需手持探头,因此管排间距要求至少大于10cmm。

2 检测电厂小径管新尝试

超声相控阵技术在国外发展十分迅速,并逐渐应用于工业无损检测,如对气轮机叶片检测、和涡轮圆盘的检测、石油天然气管道焊缝检测、火车轮轴检测、核电站检测和航空材料的检测等领域。

然而中国在超声相控阵技术上的研究应用尚处于起步阶段,主要集中于医疗领域,在工业检测方面还非常落后,中国大部分电厂仍然保守的使用常规超声,归结原因为中国标准的滞后及新技术推广相对缓慢。

随着近期许多电厂出现由于管排爆管而引起的非正常停炉现象日日增多,多数电厂将由于焊缝引起爆管原因归咎于电厂基建时常规超声检出率低,存留大量隐患。

超声相控阵技术兼备射线检出率高和数据可记录的特点,又可实现特殊位置交叉作业的优点,近年来越来受到电力行业认可,国内首个针对超声相控阵的国家标准也于2016 年2 月颁布,10 月份实施。

2.1 超声相控检测原理及特点

超声相控阵成像技术是通过控制换能器阵列中各阵元的激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,完成声成像的技术。

由于相控阵阵元的延迟时间可动态改变, 所以使用超声相控阵探头探伤主要是利用它的声束角度可控和可动态聚焦两大特点。

新技术应用前我们也本着严谨的工作态度,制作缺陷试样,分别采用相控阵检验法、常规超声波检验法和射线检验法对试样进行无损检测,再对3 种方法的检验结果进行对比分析,确保对狭小位置焊口缺陷的检出率,提高设备的安全性。

2.2 试验试样与检测设备

实验一:

现场截取相同材质、同规格材料焊制3 根缺陷管,先采用射线检测方法对焊口进行透照,并对射线底片进行评定,缺陷制定情况为两个超标缺陷和一个不超标缺陷。针对小径管焊缝特点,验证试验设备采用以色列ISONIC2009 超声相控阵设备,探头采用7.5Mhz,16 晶片探头,楔块采用与管径相符的专用曲面楔块。超声相控阵技术的检验标准执行ASME-V,验收标准参考DL/T869-2012。射线检测的检验标准执行DL/T821-2002,验收标准执行DL/T869-2012。

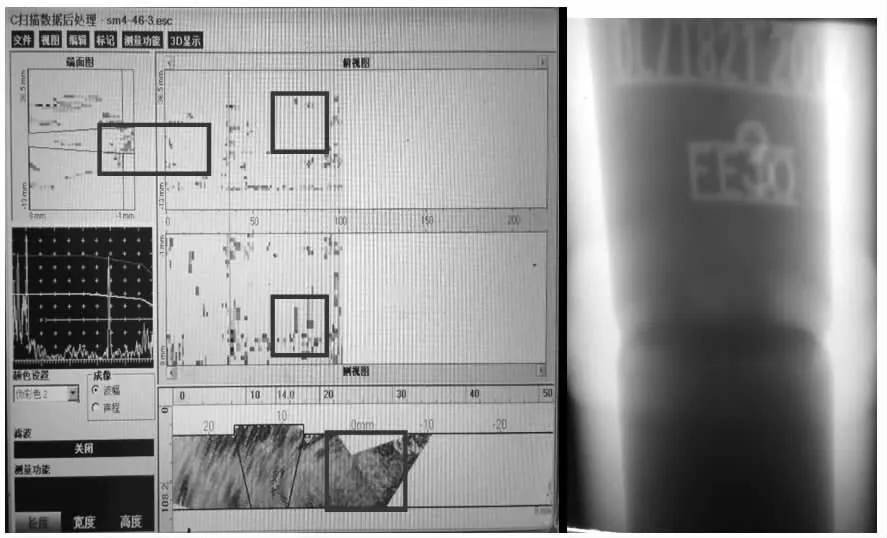

图1 相控阵现场调试图片

图2 现场标记缺陷

图3 超标缺陷1#

由以上对比图可看出,该小径管利用相控阵共检测出两处缺陷,利用编码器、侧视图(B 扫)和俯视图(C 扫)确定缺陷位置分别为3 点钟和10 点钟方向,从端面图可看出,该缺陷位于焊缝中下部偏右侧,利用A 扫判定此两处缺陷最高反射波均处于判废区位置,属于超标缺陷;而射线底片中由于3 点钟存在盲区,所以只检出10 点钟位置的点状缺陷,且由于管壁较厚,双壁双影法透照底片较模糊,缺陷易漏检。

图4 超标缺陷2#

由以上对比图可看出,相控阵共检测出1 处缺陷,利用编码器、侧视图(B 扫)和俯视图(C 扫)确定缺陷位置分别为4 点钟方向,长度仅为1mm,从端面图可看出,该缺陷位于焊缝中部,且有一定深度,利用A 扫判定此处缺陷最高反射波处于判废区位置,属于超标缺陷;此缺陷投影在射线底片中可能仅为一个点状,而4 点钟方向底片较模糊,不容易判定,因此从射线底片上未发现此缺陷。

图5 未超标缺陷1#

由以上对比图可看出,该管材母材位置相控阵检测杂波较多,焊缝位置共检测出2 处缺陷,分别位于焊缝中部、和近表面位置,利用A 扫判定焊缝中部最高反射波处于合格区,近表面反射信号最高回波处于合格区,均不属于超标缺陷,判定为合格;射线底片上未发现此两处缺陷投影,判定为合格。

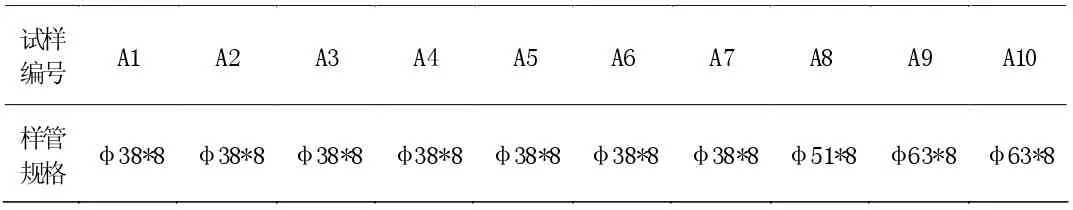

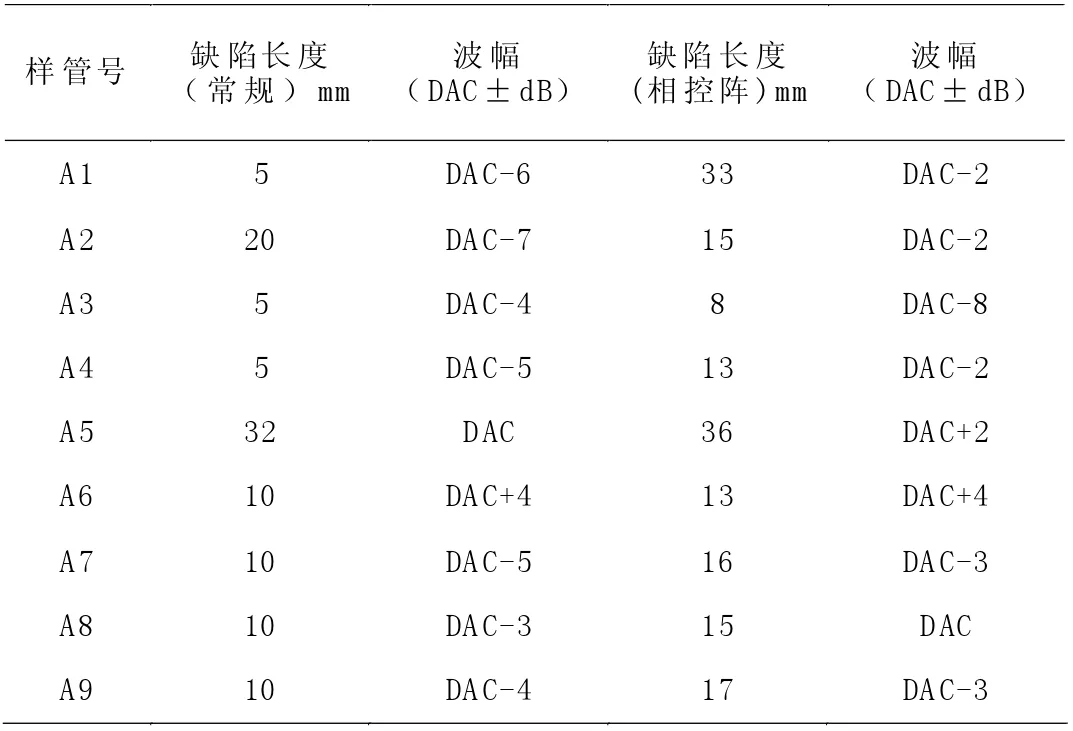

实验二:超声和相控阵对比

现场截取相同材质、同规格材料焊制10 根缺陷管,采用相同灵敏度情况下利用相控阵检测设备与常规超声检测设备完成若干小径管检测,超声相控阵技术的检验标准执行ASME-V,验收标准参考DL/T869-2012。超声检测的检验标准执行DL/T820-2002,验收标准执行DL/T869-2012。对比实验结果,得出相控阵检测小径管时采用灵敏度的标准。样管规格如表1。

表1 样管规格

实验结果见表2。

表2 常规超声与相控阵结果对比

因此对比结果得出,在相同检测灵敏度情况下,相控阵检测缺陷长度大部分长于常规超声检测长度,相控阵检测得到的最大波幅也略大于常规超声。

由现场试验可得出结论:超声相控阵技术检测相对常规超省灵敏度较高,从射线对比结果可以看出超声相控阵检测结果与射线检测结果基本相符,因此可以得出以下结论:超声相控阵技术能够实现集箱管排小径管的无损检测工作,同时,相控阵探头小巧、灵活,适用于现场工况需求,且无辐射、无污染,能够适应多工种立体交叉作业现场,解决了因采用射线检测而造成其他人员全部需要安全避让等问题。

3 超声相控阵技术在托克托电厂的应用情况

内蒙古托克托电厂#9 机组2016 年在基建过程中,由于设计原因出现了设备部分位置间隙过小,焊接困难,射线检验困难的情况,由于相控阵检测技术在国内还未普及,托电项目也本着对新技术的探讨和研究,采用相控阵检测技术替代常规超声波检测技术对困难位置进行检测,确保焊口焊接质量。新技术在托电现场应用如图6。

图6 现场检验位置图片

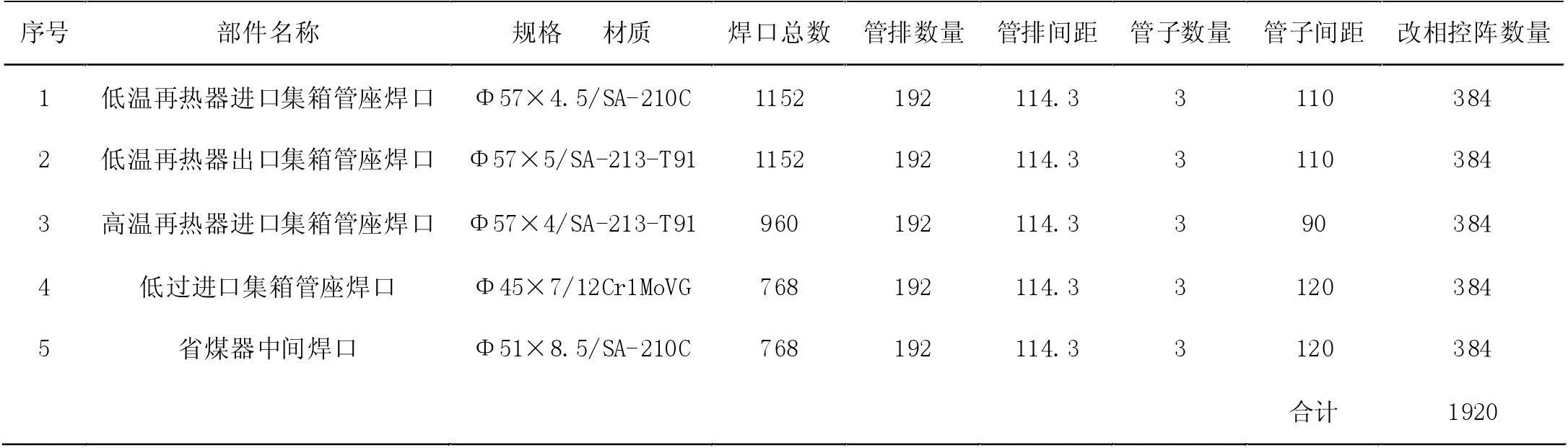

我们采用相控阵检验方法对9#机组以下部件。(表3)

共计1920 道口进行了检验,数据采集速度快,无辐射危险,图形成型良好,便于分析,在1920 道口中,发现体积型类型缺陷数量6 道,对6 道口进行了返修,将焊口割开后与相控阵采集结果相对比,缺陷尺寸基本吻合,很好的验证了相做控阵之前的试验对比。在紧张的基建安装期间,保证了焊接质量,提高的检验速度。对在以后的困难位置积累了丰富的经验。

大唐国际托克托发电厂9#新建机组为660MW 超超临界机组,受热面材料选用多为合金钢和奥氏体钢,而且小径管壁厚相比其他电厂的受热面都有所增加,这更加增大了采用射线检验方法或传统超声波检验方法对焊口进行无损检测的难度,而相控阵检验方法在同时具有射线和超声检验方法的优势的情况下,又有它们不具备的特殊性,使得相控阵检验技术在对受热面小径管的检验中发挥更大的优势。金属人员积极学习行业新技术,接受新鲜事物,并且不盲目跟风,秉承踏实严谨的作风,本着对工程质量负责的态度,通过理论与现场实践相结合,确保受热面小径管的焊接质量得到大大提高。从2016 年至今,相控阵检测的小径管焊口在长期的运行过程中没有发生过泄露,认真学习相控阵技术,在以后的工作中,能有更多的部件通过相控阵技术的检测,来为电厂的安全生产工作保驾护航。

表3