建新矿综放工作面矿压显现规律研究

2020-11-05段老虎顾鹏翔

段老虎 王 斌 顾鹏翔

(1、陕西建新煤化有限责任公司,陕西 延安727300 2、中国矿业大学矿业工程学院,江苏 徐州221000)

采煤工作面作为煤炭的第一生产现场,对整个煤矿的安全生产产生着重要影响,是煤矿安全管理工作中的重点区域[1-4]。本文通过对建新煤矿4210 工作面回采期间支架工作阻力进行监测,分析矿压显现规律,为后续工作面回采提供理论指导,以减少安全事故的发生。

1 工作面概况

4210 工作面位于42 盘区东部,工作面呈东北- 西南方向布置,其北为4208 工作面(已开采完毕),南界为4212 工作面(未开采),东界为42 盘区边界,西界为42 盘区辅运大巷保护煤柱。4210 工作面地面海拔高度为+1380~+1550m,工作面相对地面,山峦起伏,植被发育,森林茂密,但有曹河支流流经,枯水期支流流量0.61L/S,丰水期23.53L/S,地面无村庄存在。4210 工作面煤层赋存平缓,煤层底板标高为+824~+926m,地表标高+1380~+1550m,埋藏深度约为600m 左右。4210 工作面开采煤层为4-2煤层,倾角2°~4°,平均3°左右,近水平煤层。

2 上覆三带及顶板断裂跨距分析

2.1 工作面顶板三带计算

当使用长壁式全部冒落采煤方法开采近水平或缓倾斜煤层时,采空区上覆岩层的移动稳定后,一般形成由下往上的垮落带、裂隙带、弯曲下沉带。

依据生产实际状况,取煤层开采厚度为10.45m,垮落岩石碎胀系数1.3,煤层倾角为3°,计算得出4210 工作面上覆岩层理论三带的高度分别为:垮落带高度为34.88m,裂隙带高度为62.97~80.77m,弯曲下沉带高度为484.35~502.15m。

2.2 工作面顶板初次断裂步距分析

(1)基于梁式断裂极限跨距的分析

煤层之上35m 处厚3.98m 的细砂岩对采场上覆岩层活动有重要影响,该岩层的抗剪强度为25MPa,抗拉强度为3.5MPa。依据固支梁理论,得到顶板的初次断裂步距为40.6m, 依据简支梁理论,得到顶板的初次断裂步距为36.8m。考虑到安全生产问题,取得顶板的初次断裂步距为40.6m。

(2)基于板式断裂极限跨距的分析

随着工作面的推进,顶板岩层形成了薄板结构,对于4210工作面老顶初次破断前,四周均为实体煤,属于四周固支的板。计算得出顶板的初次断裂步距为40.9m。

结合以上的分析,通过梁式断裂极限跨距理论和板式断裂极限跨距理论分别计算了4210 工作面老顶初次断裂步距,分别为40.6m 和40.9m,因此,预计工作面老顶初次断裂步距为40m 左右。

2.3 顶板周期断裂步距分析

顶板岩层初次断裂后,工作面继续推进,顶板岩层将形成一端固支,一端悬浮的悬臂结构,顶板周期性断裂,造成工作面的周期来压。周期来压是老顶关键层周期性破断形成的。通过悬臂梁理论,得到老顶的周期断裂步距为24.8m。

3 工作面矿压监测

3.1 监测方案

4210 工作面支护采用基本架ZFY10500/20/36 型液压支架117 架,前、后两端支护采用过渡支架ZFG11000/25/36 型液压支架支护,机头为3 架,机尾为4 架,前端头布置端头支架ZFT20600/22/35 型液压支架1 架。

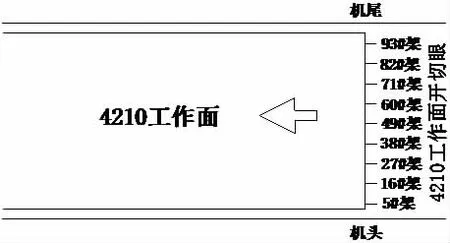

本次工作面支架工作阻力监测采用尤洛卡KJ216 型矿压监测设备。工作面长214.5m,共117 架液压支架,共布置9 条测线。测线分别布置在:5#架、16#架、27#架、38#架、49#架、60#架、71#架、82#架、93#架。测线布置如图1 所示。

图1 4210 工作面测线布置图

3.2 周期来压分析

监测完成后,对监测数据进行分析,整理从而判断工作面周期来压情况。得出4210 工作面老顶顶初次垮落、老顶初次来压及5 次周期来压情况。

老顶初次来压步距为 43.11m, 周期来压步距24.44m~26.00m,平均为25.22m。与理论计算结果相近,具有可参考意义。

3.3 支架工作阻力分析

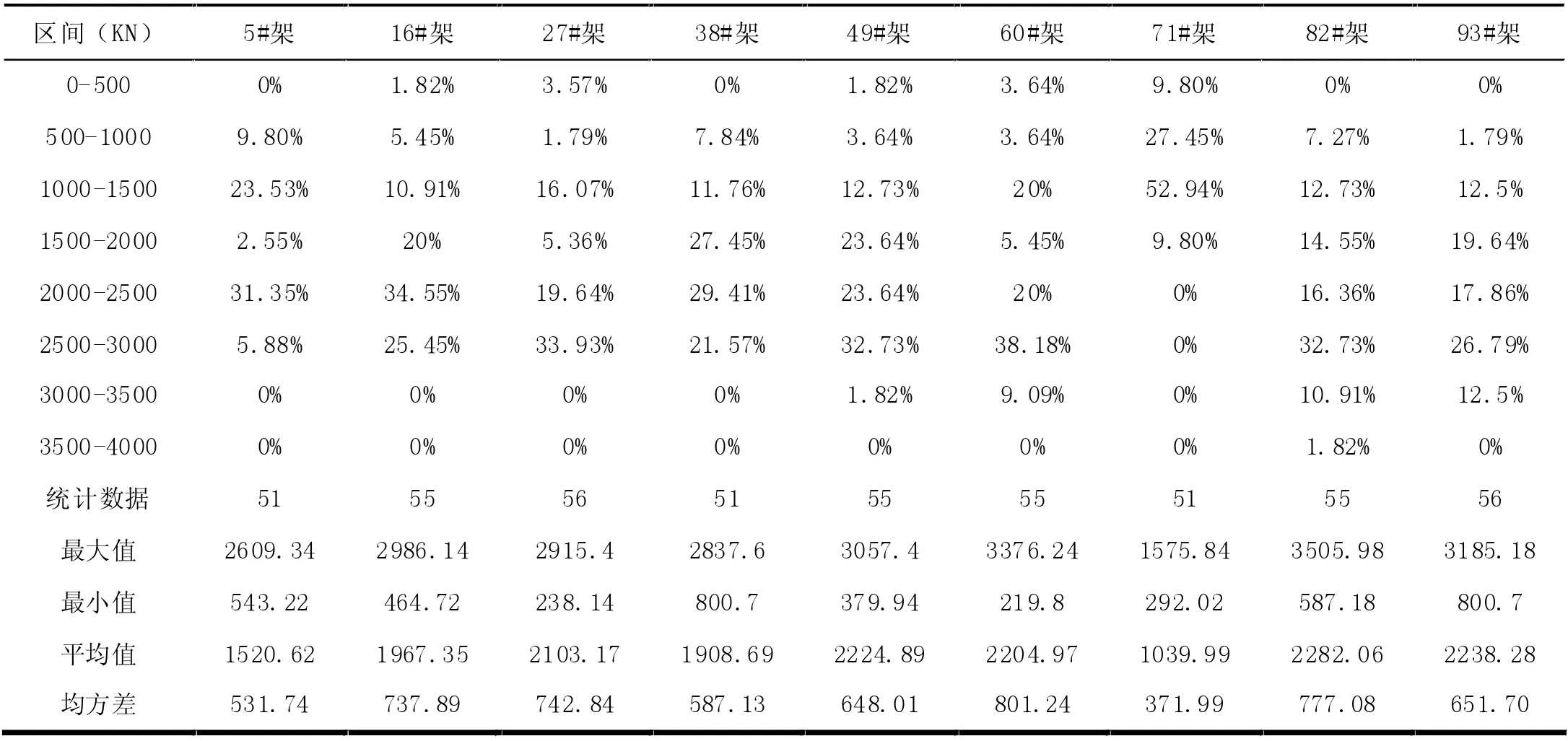

工作面采用ZFY10500/20/36 型支承掩护式放顶煤液压支架,额定工作阻力10500kN。实测工作面各测线支架工作阻力数据统计见表1。

工作面机头和机尾区间支架工作阻力较小,中部较大,具体为:

(1)机头:工作阻力平均为1520.62kN(为额定工作阻力的14.48%),最大工作阻力2609.34kN(为额定工作阻力的24.85%),工作阻力分布在0~2000kN 范围,占统计循环数的35.88%,分布在2000~4000kN 范围,占统计循环数的64.12%。

表1 工作面支架阻力统计

(2)中部:工作阻力平均为1971.16kN(为额定工作阻力的18.77%),最大工作阻力3505.98kN(为额定工作阻力的33.39%),工作阻力分布在0~2000kN,占统计循环数的46.47%,分布在2000~4000kN 范围,占统计循环数的53.53%。

(3)机尾:工作阻力平均为2238.28kN(为额定工作阻力的21.32%),最大工作阻力3185.18kN(为额定工作阻力的30.34%),工作阻力分布在0~2000kN 范围,占统计循环数33.93%,工作阻力分布在2000~4000kN 范围,占统计循环数66.07%。

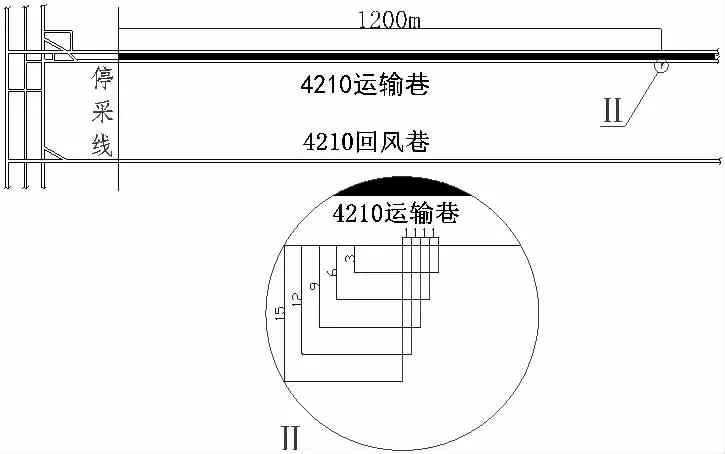

3.4 超前支承压力分析

为监测4210 工作面超前支撑压力的分布情况,在工作面运输巷道1200m 处断面内布置钻孔应力计测站,回采帮钻孔深度分别为3m、6m、9m、12m 和15m,编号分别为1#、2#、3#、4#、5#,孔间距均为1m,如图2 所示,用于分析超前支承压力。

图2 钻孔应力计监测测站位置图

随着工作面的推进,在采动影响下煤体超前支承压力先逐渐上升,在靠近工作面附近时压力下降。工作面煤体超前支承压力影响范围在超前工作面前方104m 左右,影响较为明显范围是30~60m 左右,影响剧烈范围是6~30m 左右。

4 结论

4.1 4210 工作面上覆岩层三带高度分别为:垮落带高度为34.88m,裂隙带高度为62.97~80.77m,弯曲下沉带高度为484.35~502.15m。

4.2 基于老顶梁式破断及极限跨距和板式破断及极限跨距理论分别推演了顶板垮落、破断情况,并理论计算了工作面老顶初次断裂步距为40m 左右,周期来压步距为25m 左右。

4.3 实测结果表明:老顶初次来压步距机头最长,机尾最短,初次来压步距36m~47m,平均为43.11m;周期来压步距一般为23.56m~26.00m,平均为为24.89m。老顶来压沿工作面方向并不是同时显现的。

4.4 由统计数据可知,支架选型能够完全能够满足该工作面安全生产要求。

4.5 工作面煤体超前矿压影响范围基本在工作面前方104m 左右,距工作面同样距离的地点越靠近煤体内部受到超前支承应力的影响越大,影响较为明显范围是30~60m 左右,在距离工作面16m 左右处为支承压力峰值位置。因此,巷道超前支护范围至少60m。