含焊接接头输气管线残余应力测试研究*

2020-11-05张广学徐秀清李发根

张广学,房 振,徐秀清,李发根

(1.鄂尔多斯市营盘壕煤炭有限公司 内蒙古 鄂尔多斯 017300;2.中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

随着我国基础设施建设投入逐步加大,很多埋地输气管道建设于煤矿上方,煤炭开采后形成大范围的采空区,会引发地面沉陷和输气管线不均匀弯曲变形。管线变形必然会使不同管段受力有差异,一旦超过容许值,最终可能导致管道输送介质泄漏,严重时会发生管线断裂。管线在服役过程中不仅会受到各种外部载荷、内压作用,而且还应考虑管体和焊接部位残余应力的影响。工作应力和残余应力叠加,使得管线的实际受力增加,尤其是焊缝和热影响区等局部高应力区极易产生疲劳破坏、应力腐蚀开裂,严重影响油气输送管线的使用寿命[1-4]。因此,研究变形管线残余应力的分布和特征对管线的安全运行有着重要意义。

目前,进行残余应力测试的方法主要分为两类:一类是物理法,主要包括X射线衍射法、中子衍射法、磁性法、超声法以及压痕应变法;另一类是机械法,主要是钻孔法和机械切割法,其中钻孔法又称小孔释放法,是实验室特别是现场应用最成熟、最简便的残余应力测量方法之一[5-6]。本文以新开采的某煤矿上方已发生下沉的G010-10输气管线为测试对象,采用钻孔法测试分析变形最严重处(下沉360 mm)管体与管接头残余应力的分布状况,并进行现场数据和试验室数据的对比分析,为该管线的安全运行提供技术支撑。

1 测试方案

采用钻孔法对G010-10输气管线进行残余应力测试,管线材质为20#钢,规格为Φ60 mm×6 mm,设计压力为25 MPa,运行压力为5.3 MPa。测试设备为BE120-2CA-K型应变花和CM-1L-32型静态电阻应变仪,测试过程依照标准GB/T 31310-2014《金属材料残余应力测定-钻孔应变法》[7]进行。为了对比研究,对含焊接接头管段分两部分残余应力测试,其中一部分在现场进行测试,另一部分在实验室中对截取的管线的焊缝和管体进行测试,具体方案如下:

1)对于现场的管体,测试三条线(以面对来气方向为标准,位置分布分别为3点钟、4点半钟、9点钟),每条线上布4个点,点与点的间隔为200 mm,此管线的测试点数共计12个点。由于现场积水严重,并不具备现场焊接接头部位的检测条件,加之管线焊接接头部位表现出的残余应力主要是焊接残余应力,因此未对管线焊接接头部位进行现场检测。

2)对于截取后寄回试验室的管段,沿管段轴向共测试了3条线(以面对来气方向为标准,位置分布分别为3点钟、6点钟、9点钟),每条线为11个点。每条线上的点距焊缝中心的距离分别为-35、-20、-13、-8、-5、0、5、8、13、20、35 mm,三条线共计33个点,布点示意图见图1。为了进行对比,对取回的管体也进行了测试,同样测试了三条线(以面对来气方向为标准,位置分布分别为3点钟、6点钟、9点钟),每条线上布4个点,点与点的间隔为50 mm,此管线的测试点数共计12个点,如图1所示。

图1 输气管线残余应力测试布点图

2 测试结果

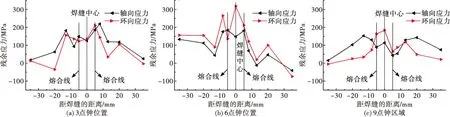

2.1 焊接接头残余应力

图2为G010-10输气管线焊接接头残余应力测试结果。可以看出,输气管线焊接接头区域主要是残余拉应力,其中以6点钟位置焊缝中心残余拉应力最大,为318 MPa。3点钟、9点钟方向残余应力均较6点钟低,整体的残余应力分布趋势为从焊缝到母材逐渐降低,均符合管线焊接接头的残余应力分布规律。输气管线焊接接头残余应力测试是在试验室完成的,该管段的残余应力几乎与管线埋地变形等无关,但是管线焊接接头较大的残余拉应力与埋地变形应力叠加后的应力状态值得关注。

图2 输气管线焊接接头残余应力分布图

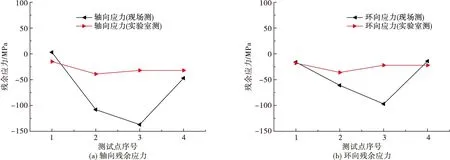

2.2 管体残余应力

对输气管线的管体区域分别进行了现场和试验室残余应力测试,测试结果如图3~图5所示。可以看出,现场测得的管体的残余应力主要为残余压应力,且数值均高于试验室测得的残余应力,其中轴向残余应力要高于环向残余应力,相对而言9点钟的轴向残余应力较小,均在100 MPa以内。从测试结果看,环向残余应力均较小且相差不大,如图3~5中右图所示。

仔细对比分析图3~图5中结果不难看出,试验室测试的3点钟、6点钟、9点钟位置的残余应力,无论是轴向还是环向残余应力均小于50 MPa,但现场测试的残余应力从绝对值上均大于实验室测试结果。两种状态最大的区别是:现场测试时管段处于约束状态,而实验室测试时管段处于自由状态,说明管段在管线中的约束状态对其残余应力有较大的影响。值得说明的是,由于受到管线后续服役要求的限制,现场测试时的钻孔深度浅于实验室测试,钻孔深度均控制在1.5 mm,小于要求的2.5 mm,附近区域的残余应力肯定未得到完全释放,但测试值仍然高于试验室测试结果,说明管线残余应力肯定会略高于现场测试结果。因此,在整条埋地管线中,土层塌陷等情况对管线的残余应力数值和分布状态会产生很大的影响。

图3 管体3点钟位置残余应力测试结果

图4 管体6点钟位置残余应力测试结果

图5 管体9点钟位置残余应力测试结果

3 结果分析与讨论

本研究针对安装于乌审旗地区的G010-10输气管线,进行了现场残余应力测试,为了保证管线和测试安全,管线处于停输和放空状态,所以测试结果偏小于服役状态的残余应力。总体而言,无论是环向残余应力还是轴向残余应力,放空状态的G010-10输气管线管体均呈现出较低的残余应力水平。相比而言,环向残余应力均基本小于轴向残余应力,这与管线处于放空状态有关。管线内部存在较高气压后,管体的残余应力状态发生较大的变化,尤其是环向应力会发生较大的变化。

由于焊接过程的特殊热过程和安装过程中的拘束状态等,输气管线焊接接头残余应力整体较大。另外,管线焊接接头因为焊接安装过程的特殊性,又是工艺性缺陷和结构性缺陷多发的区域,所以,输气管线焊接接头是管线服役过程中应该重点关注的区域。前已叙及,环向残余应力较低的主要原因与管线放空直接相关。对于整条管线来说,服役过程中的内部压力会对管线产生较大的环向工作应力。环向工作应力和轴向残余应力的共同作用,会使管线产生比较复杂的应力状态,严重时会在管线上形成比较严重的三向应力状态,增加管线发生脆性开裂的风险。所以,加大对管线缺陷尤其是焊接接头区域的缺陷巡查十分必要。

4 结 论

针对乌审旗地区的G010-10输气管线下沉360 mm处进行了含焊接接头管线的现场残余应力测试,得出管体残余应力均在150 MPa以内,可安全运行;输气管线焊接接头区域6点钟位置焊缝中心残余拉应力最大,是管线服役过程中应该重点关注的区域,应定期对焊接接头区域进行缺陷巡查。同时检测结果也为下沉量接近的其他类似输气管线应力状态分析提供数据参考。