Φ139.7 mm加重钻杆内螺纹接头断裂失效分析*

2020-11-05徐明军周怀光谢居良

吉 楠,徐明军,周怀光,谢居良

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000)

0 引 言

随着油气资源勘探开发的不断深入,导致深井、超深井、水平井等复杂工况环境勘探开发井的规模日益扩大,数量急剧增多,且井深呈现不断增大的趋势,这就给勘探开发中大量使用的钻具等钻探设备提出了更高的要求[1-2]。由于深井及超深井地质条件恶劣,钻井条件复杂,钻井难度大,开发周期长,随之而来的钻具失效的概率也就会大大增加。钻具一旦失效,不仅会延长钻井周期,增大投资成本,造成巨大的经济损失,更严重的还会发生井毁人亡的惨剧[3-5]。因此,开展对深井及超深井钻具的失效分析工作,保障钻井工作安全有序的进行具有十分重要的意义。

本文以西部某油田超深井钻井中加重钻杆断裂失效事故为例,展开失效分析工作,为今后超深井钻井中加重钻杆失效事故的预防提供借鉴。

1 井况信息

1.1 事故概况

该井为定向井,设计井深7 600 m,造斜点6 700 m,当钻井至6 570 m时,悬重由2 467 kN下降到2 381 kN,泵压由16.1 MPa下降到15.5 MPa,次日上提钻柱至131.95 m时,发现编号为第11号的5 in(1 in=25.4 mm)加重钻杆在距内螺纹接头台肩面约110 mm处发生断裂。

1.2 钻井参数

钻井参数为:钻压(20~40) kN,转速螺杆+(20~33) rpm,泵压(18~19) MPa,排量251 L/s,泥浆密度1.26 g/cm3。

1.3 失效样品信息

该断裂的加重钻杆出厂日期为2014年6月,材质为4145H。在此次钻井过程中于2019年1月5日入井,入井深度6 560 m,使用纯钻时间7 h,划眼20.5 h,进尺10 m。

2 宏观分析

2.1 断口形貌

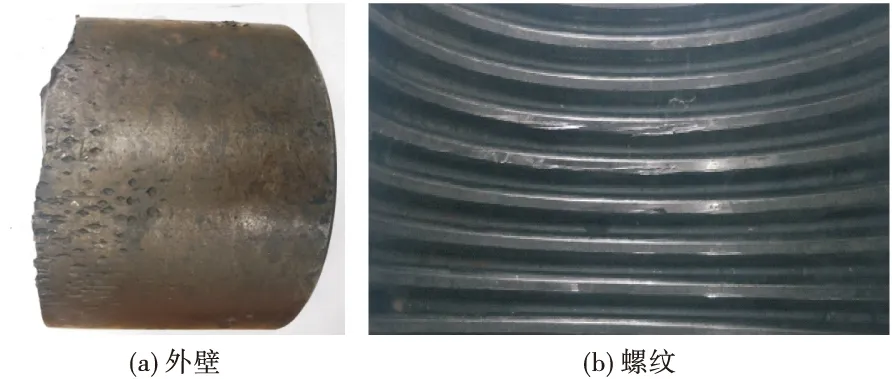

图1所示为加重钻杆内螺纹失效样品图。由图1(a)可知,送检试样长约110 cm,横向断裂,外壁有明显的大钳牙印。由图1(b)可知,接头从距内螺纹大端的第14~第15扣之间断开,大端面基本完好,无挤压和磨损情况。内螺纹接头有多牙螺纹发生损伤变形;螺纹表面镀层磨损,呈光亮金属色;螺纹牙顶存在挤压痕迹,牙顶两侧出现挤压棱边;分析认为,螺纹接头宏观特征与钻杆接头发生断裂时,内外螺纹的相互挤压作用密切相关。

图1 失效样品宏观照片

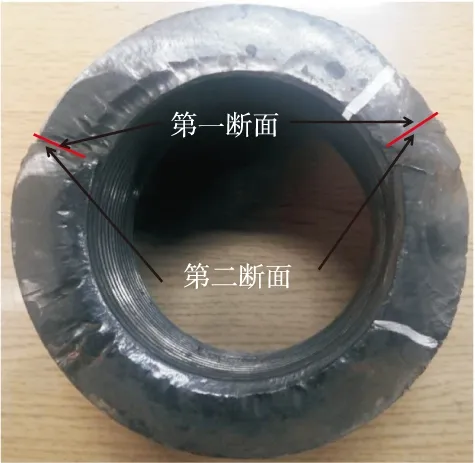

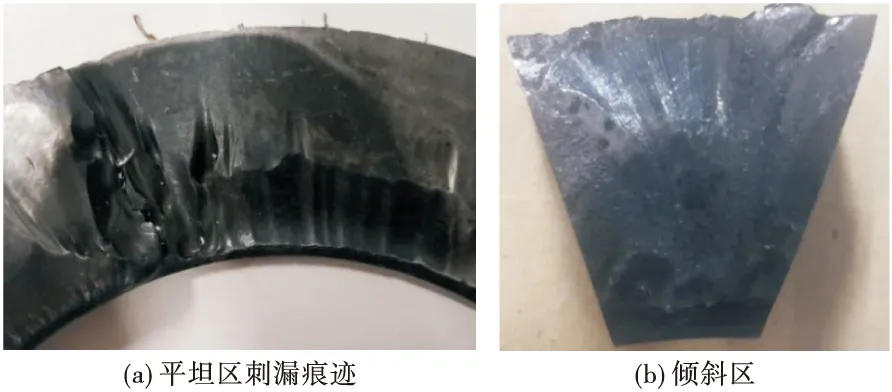

失效样品的断口宏观形貌如图2所示。断口宏观特征整体平齐,无明显的塑性变形,脆性断裂的趋势显著。整个断面较为平整,无明显的塑性变形区。断口可以分为2部分,第一部位于第14牙~第15牙螺纹之间,第二部分位于第16牙螺纹的位置。断面较为光滑且有多处纵向贯穿的刺漏痕迹,局部可见明显的贝纹线,呈典型的疲劳断裂特征,如图3(a)所示。平坦区处于内螺纹根部附近,为疲劳裂纹的源区与扩展区,是最早断裂的区域;其余断面高低不平,并伴有扭转痕迹,为最后断裂区,如图3(b)所示。分析认为,该断口起裂于平坦区的内螺纹根部,断裂后受钻井泥浆冲刷作用,裂纹源已遭破坏。

图2 断口宏观形貌

图3 断口局部放大图

2.2 几何尺寸测量

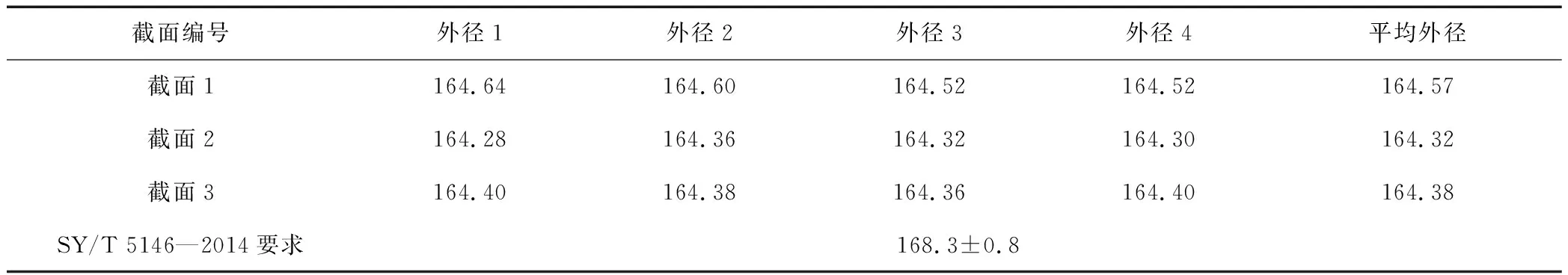

在失效样品上沿轴向等间距选取3个截面进行接头外径测量,测量结果见表1。由表1可知,该失效内螺纹接头外径测量结果小于SY/T 5146—2014标准的规定值。

表1 送检试样的外径测量结果 mm

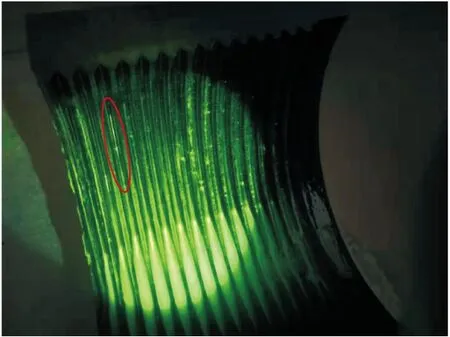

2.3 无损检测

将内螺纹接头试样纵向剖开后,依据ASTM E709《磁粉探伤方法》标准对送检试样的外表面及螺纹进行磁粉检测。检测结果显示,在距内螺纹大端12牙的螺纹牙底发现一条长约5 mm的周向裂纹,如图4中红色圆圈所示,其余位置均无超标缺陷。

图4 送检试样外表面的磁粉检测缺陷

3 理化性能分析

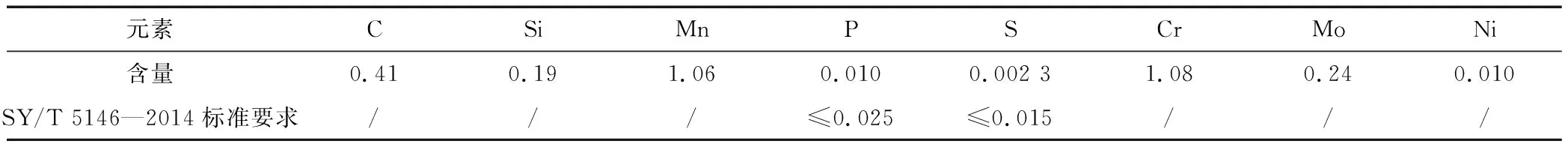

3.1 化学成分分析

在加重钻杆断口附近取样,用直读光谱仪对其进行化学成分分析,结果见表2。由表2可知,送检试样的化学成分符合SY/T 5146—2014标准规定。

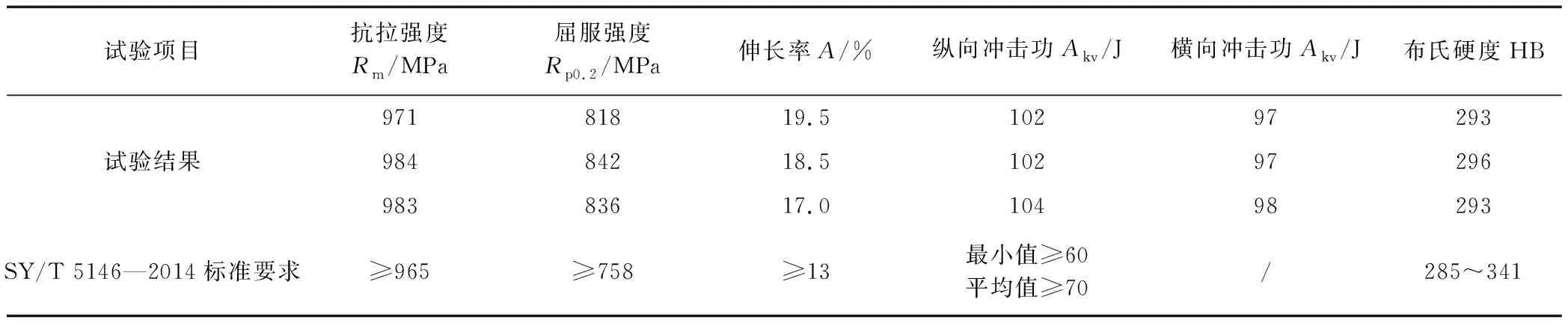

3.2 力学性能试验

沿加重钻杆纵向截取直径为5 mm、标距为25 mm的圆棒拉伸试样、沿纵向和横向分别截取10 mm×10 mm×55 mm的夏比V型缺口冲击试样、沿横向截取全壁厚硬度试样进行力学性能试验,试验结果见表3。由表3可知,加重钻杆的力学性能试验结果符合SY/T 5146—2014标准规定,且横向冲击功与纵向相近。

表2 加重钻杆化学成分分析结果(质量分数) %

表3 力学性能试验结果

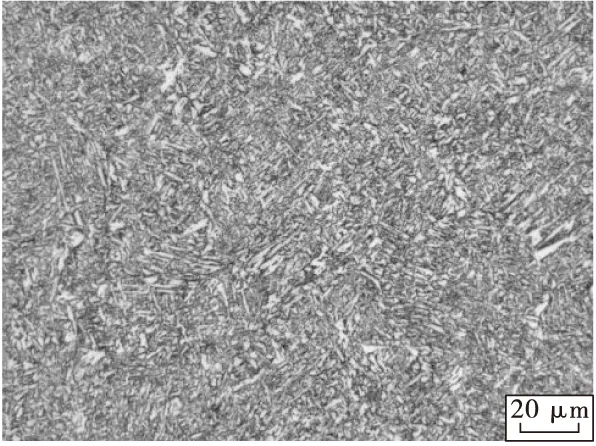

3.3 金相分析

在加重钻杆断口附近取样进行金相分析,如图5所示。结果表明样品断口附近金相组织为回火索氏体,晶粒度9.0级,非金属夹杂物为A0.5、B0.5、D0.5,未见异常组织。

图5 加重钻杆内螺纹接头金相组织 700x

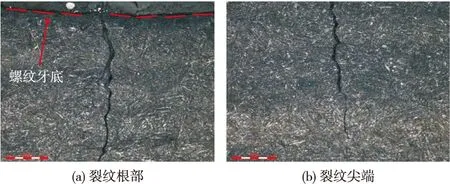

在螺纹牙底的裂纹处取样进行金相分析,取样位置如图4中红圈所标注。裂纹微观形貌如图6所示。由图6可知,起源于螺纹根部,并向外壁扩展,裂纹平直无分叉,根部较粗尖端较细,裂纹两侧组织与其他区域相同,裂纹两侧无脱碳现象,裂纹面内也未见有异常物质填充。

图6 螺纹牙底裂纹形貌

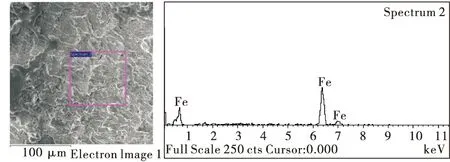

3.4 断口微观分析

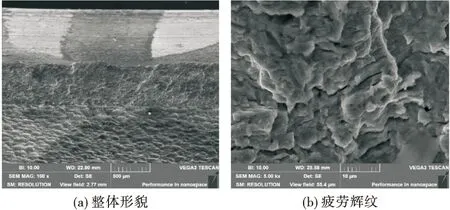

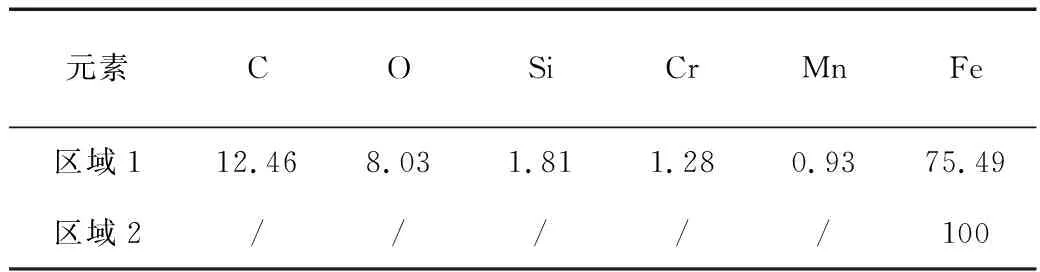

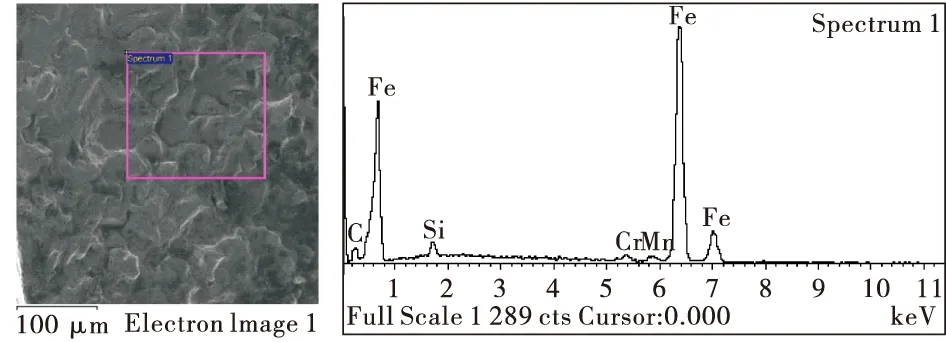

将图6所示的裂纹采用机械的方式压开后在扫描电镜下进行形貌观察,形貌如图7所示。由图7可知,裂纹源区由于受到泥浆及钻井液的冲刷,形貌特征已完全被破坏,但在裂纹尖端的位置可以观察到一些较为细密的疲劳辉纹。在裂纹表面选取不同的位置进行能谱分析,分析结果见表4,分析图谱如图8和图9所示。由分析结果可知,裂纹表面主要含有C、Fe、Si、O等元素,表面洁净,并无腐蚀产物。

图7 裂纹面微观形貌图

表4 裂纹面EDS分析试验结果(质量分数) %

图8 断口区域1能谱分析图谱

图9 断口区域2能谱分析图谱

4 分析与讨论

4.1 理化性能分析

由加重钻杆的材料理化性能试验结果可知,其化学成分和力学性能检测结果均满足SY/T 5146—2014标准要求。其金相组织为回火索氏体,晶粒度等级为9.0级,A、B、D非金属夹杂物微观分析级别单项不超过1.0级,三类总和不超过2.0级,未发现有异常组织和晶粒粗大现象。

4.2 断口特征分析

由断口宏观特征可知,断口整体呈脆性断裂特征,端面较为平坦,无明显的塑性变形痕迹。裂纹起源于平坦区的螺纹根部,局部颜色暗淡,具有典型的疲劳断口特征,且呈多源断裂。断口表面有多处纵贯的刺漏痕迹,由于钻井液和泥浆的冲刷作用,裂纹源区已被破坏,但在局部仍可见较为明显贝纹线,为疲劳扩展区。螺纹牙底裂纹面的微观特征显示,在裂纹尖端可见较为细密的疲劳辉纹,呈典型的疲劳断口微观特征。由断口的宏、微观特征综合分析认为,该加重钻杆内螺纹接头的断裂方式为疲劳断裂。

4.3 钻杆受力分析

首先,内螺纹接头断裂于距内螺纹大端的第14~第15扣的位置,该位置为内螺纹与外螺纹第1~3扣的啮合位置,断裂位置刚好为内螺纹的危险截面[6]。根据现场提供的钻井资料可知,钻井参数为:钻压40 kN,转速20~33 rpm,落鱼长度131.48 m,由此计算可知该加重钻杆所处的位置在钻柱中和点之上,在轴向主要受拉伸载荷[7]。此外,在钻井过程中,中和点以上的钻柱通常由于井斜及振动等原因,还会承受旋转弯曲疲劳载荷[8]。随着钻进过程的不断深入,在交变轴向拉伸载荷和弯曲载荷的不断作用下,相比于加重钻杆的其他部位,内螺纹的危险截面处比其他位置更容易萌生裂纹。

其次,由该加重钻杆的外径测量结果可知,其外径低于标准值约4 mm,由于失效加重钻杆从产品使用到失效已近5 a的时间,其外径的减小可能与钻井过程中加重钻杆与井壁或套管的磨损作用等密切有关,外径的减小必然伴随着接头有效承载面积的减小,承载能力降低。由API RP 7G《钻柱设计和操作极限推荐做法》中对钻杆抗拉和抗扭强度的计算公式可知,钻具的抗拉强度计算公式为式(1):

P=Ym×A

(1)

式中:P为最小拉伸载荷,kN;Ym为材料的最小屈服强度,MPa;A为管体的横截面积,mm2。根据公式(1)计算可知,当外径减小4 mm后,其抗拉强度降低21.7%。

钻具的抗扭强度计算公式为式(2):

(2)

式中:QT为拉伸载荷下的最小抗扭强度,kN·m;D为钻杆外径,mm;P为最小拉伸载荷,kN;Ym为材料的最小屈服强度,MPa;A为管体的横截面积,mm2。由公式(2)计算可知,当外径减小4 mm后,其抗拉强度降低15.8%。

由于内螺纹接头承载能力的下降,在交变弯曲和拉伸载荷的作用下,首先在内螺纹接头应力最大的螺纹牙底处首先产生疲劳裂纹,裂纹在交变载荷的作用下不断扩展,随着裂纹的不断扩展,内螺纹接头的有效壁厚不断减小,当接头有效壁厚不足以承载其所受到的外部载荷,便会最终导致断裂的发生。

5 结 论

1)加重钻杆内螺纹接头断裂属于疲劳断裂。

2)加重钻杆内螺纹接头外径不符合SY/T 5146—2014标准要求是造成断裂的主要原因。外径减小会使加重钻杆的抗拉强度和抗扭强度降低,内螺纹接头的承载能力变弱,在交变载荷的作用下,裂纹从内螺纹接头危险截面处的螺纹牙底萌生并扩展,直至发生断裂。