CO2吞吐井油管柱不同生产制度下的腐蚀规律研究*

2020-11-05刘和兴刘金铭

张 智,杨 昆,刘和兴,李 磊,丁 剑,刘金铭

(1. 西南石油大学油气藏地质及开发工程国家重点实验室 四川 成都 610500;2.中海油(中国)有限公司湛江分公司 广东 湛江 524057)

0 引 言

如何提高采收率是油田开采长期面临的问题,对“一次采油”、“二次采油”、“三次采油”的油田开采技术划分方式,国际上已重新分为“利用天然能量采油技术”、“补充地层能量采油技术”、“提高石油采收率技术”[1]。CO2吞吐采油作为“提高石油采收率技术”之一,其增产原理为:注入的CO2与地层中的原油发生混相反应,降低原油粘度,增加油井产量。同时,该项技术又一定程度上实现了CO2的利用与封存,是CCUS(Carbon Capture,Utilization and Storage:碳捕获、利用与封存)技术[2-3]中极具前景的一项技术。CO2吞吐井存在周期注采的特点,各个注采周期可分为注气、焖井、放压、生产四个阶段,每个吞吐周期的各个阶段,CO2会对井下管柱造成不同程度的腐蚀[4-9]。生产阶段具有持续时间长、井筒内流动状态复杂、流动介质多样等特点,是腐蚀发生的主要阶段[10]。华北油田馏58井的N80油管柱,在井下服役18个月之后,由于CO2腐蚀而穿孔,造成井喷[11]。自1995年至2017年,CO2腐蚀给中原油田造成了10口井17井次的管柱穿孔和断脱事故[12]。可以看出,CO2吞吐井极易出现生产管柱腐蚀穿孔失效,从而影响井筒完整性,乃至造成井下安全事故。随着注采周期的进行,在生产过程中井筒中的流动状态从一开始的单相油流或者油水同产转变为油气水三相流动,且产出气体中CO2含量极高。生产制度的变化会导致井筒温度场和压力场的变化,三者的改变又同时影响着生产管柱受CO2腐蚀的程度。本文通过研究油气井井筒气液两相流动条件下的温度压力计算方法、受不同油气水产量和不同井筒温度压力影响的生产管柱腐蚀规律,建立了CO2吞吐井生产管柱不同油气水产量下腐蚀预测方法,可对CO2吞吐井生产管柱在不同生产制度下的腐蚀规律进行预测,为现场管控提供理论依据,以延长井下管柱的服役寿命,维持CO2吞吐井的安全、稳定生产,使油田效益最大化。

本文系统调研了目前的主要CO2腐蚀预测模型,并在其中选取了适用于CO2吞吐井的模型作为基础模型。1975年,De Waard等发布了第一个版本的DW腐蚀预测模型[13],并于1995年版[14]中加入了实验室模拟腐蚀实验拟合数据(DW 95模型),作为经典的CO2腐蚀预测模型,目前该模型使用最为广泛。挪威石油公司等开发了Norsok M-506模型[15],该模型对pH值的变化较为敏感,且更大程度地考虑了保护性腐蚀薄膜在高温和高pH下的效果。BP公司在DW模型的基础之上建立了Cassandra模型[16],该模型更多地考虑了pH值对腐蚀速率的影响,能预测管柱在更高温度下的腐蚀速率。Intetech开发的ECE模型[17]是基于DW模型的另一CO2腐蚀预测模型,该模型具有计算pH的模块,并且考虑了原油润湿性、少量H2S以及醋酸的影响,可用于油气井管柱及油气集输管道。此外,现有的CO2腐蚀预测模型还包括Hydrocor模型、Corplus模型、KSC模型、Multicorp模型、Predict模型、Tulsa模型、SweetCor模型等。

1 模型的建立

1.1 井筒温度压力场计算方法

CO2吞吐井生产过程中井筒内为气液两相流动,采用气液两相管流计算井筒温度压力场[18-19]。两相管流过程十分复杂,在建立模型的过程中需要其流动状态做以下假设:

1)井筒中多相流体流动状态为一维稳定流;

2)只考虑热量在井筒方向上的径向传递,而忽略其轴向传递;

3)井筒外部环境按井筒轴线对称分布;

4)流体在地层中的渗流方式为等温渗流。

以井底为起点,从下向上将井筒分为若干个微元段dz,由式(1)的能量守恒和热力学基本定律:

(1)

式中:tf为井筒流体温度,℃;z为从井底向上的井身长度,m;Cpm为混合物流体定压比热,J/(kg·℃);q为单位质量热流密度,J/(m·s);vm为混合物流体速度,m/s;g为重力加速度,m/s2;θ为管斜角,(°);CJm为混合物流体焦-汤系数,K/Pa;p为流体压力,Pa。

将CO2吞吐井井身结构简化为油管、套管、水泥环三种传热介质,井筒内流体经油管和套管向水泥环进行稳定传热,再由水泥环向地层进行非稳定传热。可得式(2)的热流梯度:

(2)

式中:rto为油管外半径,m;Uto为地层总传热系数;Ke为地层导热系数,W/(m·℃);wt为混合物流体质量流量,kg/s;tD为瞬态传热函数,无因次;te为环境温度,℃。

不计油管柱内壁对流换热热阻以及油套管柱导热热阻,可得式(3)的总传热系数:

(3)

式中:hc为环空流体对流传热系数,W/(m2·℃);hr为环空流体辐射传热系数,W/(m2·℃);rh为水泥环半径,m;rco为套管外半径,m;Kcem为水泥环导热系数,W/(m·℃)。

式(4)为环境温度:

te=tek+(zk-z)gksinθ

(4)

式中:tek为某段环境底部温度,℃;zk为某段环境底部井身长度,m;gk为某段地层的温度梯度,℃/100 m。

将(2)、(4)式代入(1)可得式(5)的压力温度耦合式:

(5)

(6)

(7)

式中:A为引入的松弛距离,其物理意义为任意流通断面的地温(静温)按井筒内流体流动温度梯度折算到流温曲线所产生的相对距离,m;ρm为混合物流体密度,kg/m3;fm为混合物在油管中流动的摩阻系数,无因次。

将式(1)、(2)的右侧分别用F1和F2表示,得到式(8)的压力p和温度t关于井身长度z的函数表达式:

(8)

以井底压力p0、井底温度t0为已知点求解,(8)式边界条件为式(9):

(9)

采用四阶龙格库塔法求解以上常微分方程组,即可得到CO2吞吐井生产过程中井筒不同井深处的温度、压力[20]。

油套环空中温度压力计算时,将模型中管子直径用水力相当直径替代,环空水力相当直径如式(10):

De=Do-Di

(10)

式中:D为油管内径,m;De为环空外管内径,m;Di为环空内管外径,m。

1.2 CO2腐蚀预测模型

对于CO2吞吐井,本文参考了考虑pH值影响、适用于更高温度条件下的Cassandra模型与ECE模型。

Cassandra模型是基于DW95模型建立起来的,DW95模型包含了与流速无关的腐蚀反应动力学过程和与流速相关的传质过程,在较低温度的情况下,该模型可以较准确地预测出CO2腐蚀速率。其腐蚀预测模型为式(11):

(11)

式中:Vcorr为腐蚀速率,mm/a;Vr为无扩散控制时的最大活化控制腐蚀速率,mm/a;Vm为受物质传递控制的腐蚀速率,mm/a。

为了实现更高温度条件下的CO2腐蚀速率预测,BP公司在DW95模型的基础之上进行了改进,见式(12)。该模型主要考虑了温度、压力、CO2含量、流体介质中的水质情况、流体流速、流体pH值以及管道过流面积等腐蚀因素的影响。

0.41log(fCO2)-0.34pH

(12)

(13)

(14)

式中:T为体系温度,℃;fCO2为CO2有效压力,MPa;pH为体系pH值;U为液体流速,m/s;d为液体密度,g/mL;Ts为垢层温度,℃。

ECE模型基本腐蚀速率公式同式(11),其中活化控制部分为式(15):

0.34(pHactual-pHCO2)

(15)

式中:pCO2为CO2分压,MPa;pHactual为实际测得的溶液pH值,无因次;pHCO2为一定CO2分压下溶液的pH计算值,无因次。

物质传递控制部分为式(16):

(16)

(17)

式中:W为含水率,%;Wbreak为油水两相分离前油相所夹带的最大含水量,%;δ为流动倾角。

原油因子受其密度、流速、流动倾角影响。由原油的浓度可以算出其乳化临界点,当含水率低于乳化临界点时,形成油包水,此时腐蚀程度较轻;含水率高于乳化临界点时,形成水包油乳化液,腐蚀程度加强;在高含水或低流速的情况下,水从油中分离出来形成连续相,加剧腐蚀[21]。

2 关键参数计算

2.1 直接获取的参数

CO2吞吐井基于不同生产制度下的温度压力计算中,可以从油井井史资料以及生产数据中直接获取的参数有:井斜数据、管串结构、地温梯度、地压梯度、产出流体组分及产量等。根据油井所处区块地质特征获取相关地质参数,根据产出流体组分性质分析其相关流体参数,结合现场直接可获取的参数即可进行不同生产制度下油井的温度压力场计算。

2.2 间接获取的参数

1)体系pH值

本文建立的CO2吞吐井腐蚀预测方法更大地考虑了体系的pH值影响,此处给出井筒内流体pH值的计算方法。

井筒内流体体系可能发生的反应有:

(18)

(19)

(20)

(21)

H2O→H++OH-KW=CH+·COH-

(22)

(23)

(24)

式中:Kh,Khy,K1,K2,KW,KSP1,KSP2分别代表各式的反应平衡常数,他们的取值可通过以下各式进行计算[22]:

(25)

Khy=0.002 58

(26)

(27)

(28)

(29)

KSP1=5×10-9

(30)

KSP2=6.8×10-6

(31)

由溶液电中性基本原理,当体系反应达到平衡时:

(32)

由以上各式联立可得:

(33)

pH=lgCH+

(34)

由式(33)、(34)即可计算得到体系pH值。

2)CO2分压

CO2吞吐井产出气体中99%以上为CO2,有文献[23]分析油气井CO2分压计算方法提出,油井的CO2分压为饱和压力与分离气中CO2摩尔百分含量的乘积。

3 算例分析与讨论

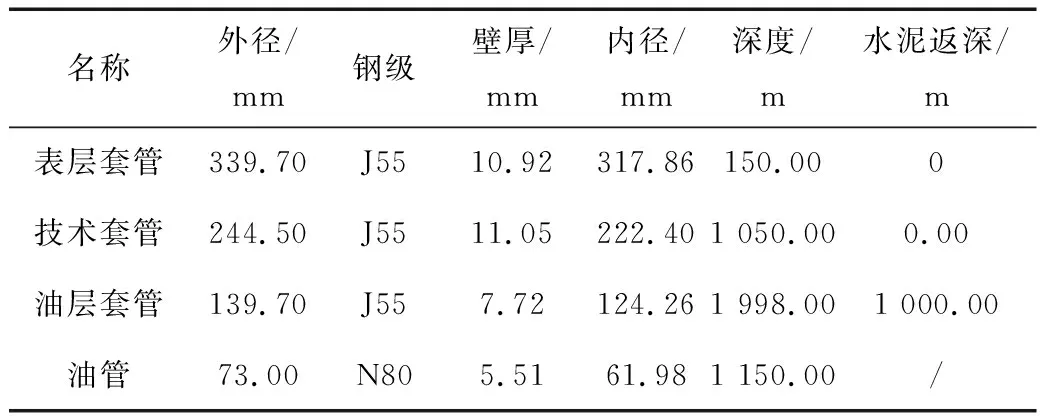

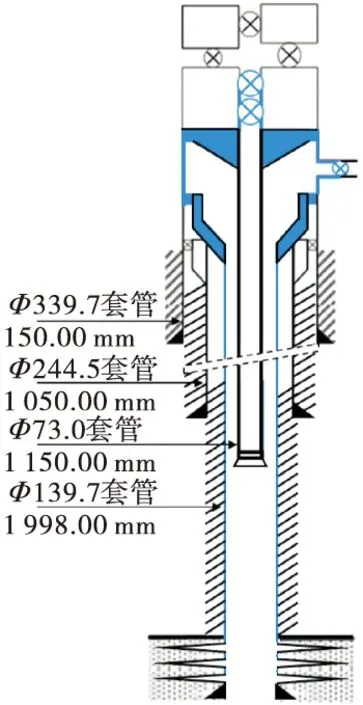

某油田典型CO2吞吐井为一直井,完钻井深2 006 m,人工井底1 986 m,油藏中部压力值13.37~13.98 MPa,静温68 ℃,经注CO2,生产过程中开始产气,气体成分为99%CO2。典型井管柱结构见表1。

表1 典型CO2吞吐井井下管柱基本信息

井身结构如图1所示。

图1 典型CO2吞吐井井身结构

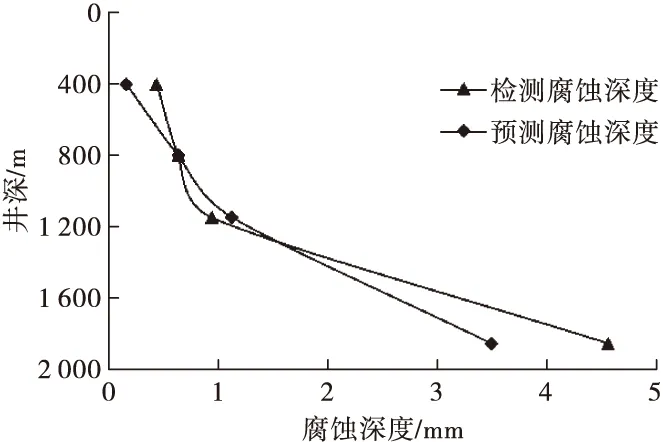

现场对该井进行40臂井径成像测井,得到油层套管腐蚀损伤情况,利用本文所建模型预测套管柱腐蚀深度随井深变化规律,两者对比情况如图2所示。

图2 腐蚀预测结果与现场实测值对比

由图2可以看出,腐蚀预测结果与现场检测值吻合度较高,可满足工程需要。

通过典型井基础数据以及已有模型,以井底温度压力为起始点,可计算该井在不同生产制度下的井筒温度、压力场,进而进行油管柱腐蚀速率预测。

产油量取5、10、15 m3/d,产气量取600、800、1 000 m3/d,产水量取5、10、15 m3/d,分析产油量对管柱的腐蚀影响规律时,固定产气量和产水量分别为800、10 m3/d,分别计算产油量为5、10、15 m3/d时的管柱腐蚀规律。与此类似,计算不同产气量与产水量条件下的管柱腐蚀规律。本文给出的腐蚀预测方法可计算CO2吞吐井生产套管柱与油管柱腐蚀规律,下文以油管柱为例,分析典型CO2吞吐井生产管柱在不同生产制度下的腐蚀规律。

3.1 产油量的影响

固定产气量800 m3/d,产水量10 m3/d,不同产油量条件下油管内温度压力场如图3和图4所示。同一产油量情况下,油管柱内流体温度压力随井深增加而升高;不同产油量情况下,相同井深油管柱内各点温度随产油量的增加而升高,压力随产油量增加而降低。

图3 不同产油量下典型CO2吞吐井温度场

图4 不同产油量下典型CO2吞吐井压力场

基于已得温度压力场,计算典型CO2吞吐井不同产油量情况下油管柱腐蚀速率预测曲面如图5所示。由计算结果可知,在维持产水量和产气量不变的情况下,随产油量增加,油管柱腐蚀速率在全井段均呈现出减小的趋势,减小的幅度随井深增加而减小。

图5 不同产油量下典型CO2吞吐井油管柱腐蚀速率

3.2 产气量的影响

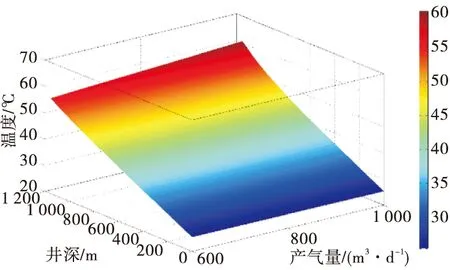

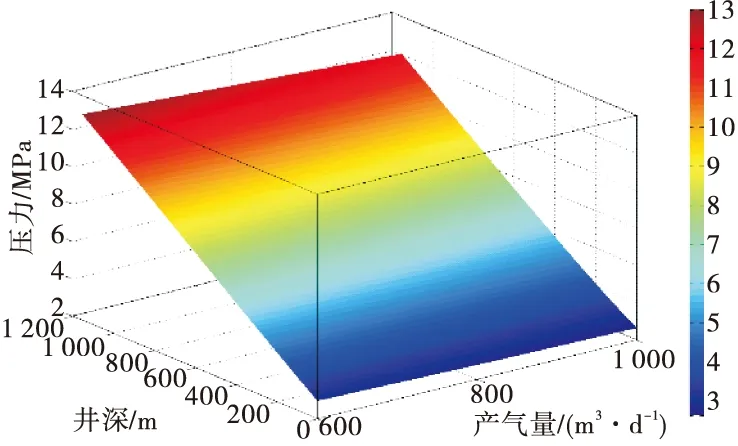

固定产油量10 m3/d,产水量10 m3/d,不同产气量条件下油管内温度压力场如图6和图7所示。同一产气量情况下,油管柱内流体温度压力随井深增加而升高;不同产气量情况下,相同井深油管柱内各点温度随产气量的增加而升高,压力随产气量的增加而降低。

图6 不同产气量下典型CO2吞吐井温度场

图7 不同产气量下典型CO2吞吐井压力场

基于已得温度压力场,计算典型CO2吞吐井不同产气量情况下油管柱腐蚀速率预测曲面如图8所示。

图8 不同产气量下典型CO2吞吐井油管柱腐蚀速率

由计算结果可知,在维持产油量和产水量不变的情况下,随产气量增加,油管柱腐蚀速率在全井段均呈现出增加的趋势。

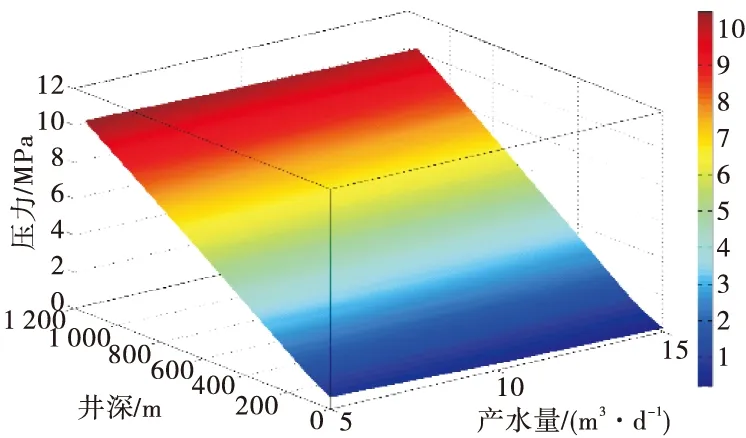

3.3 产水量的影响

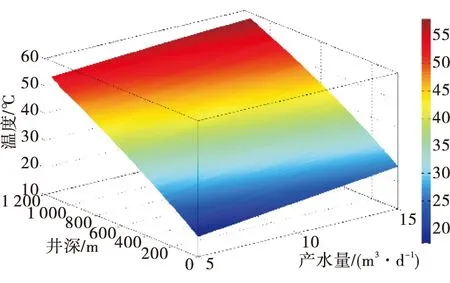

固定产油量10 m3/d,产气量800 m3/d,不同产水量条件下油管内温度压力场如图9和图10所示。同一产水量情况下,油管柱内流体温度压力随井深增加而升高;不同产水量情况下,相同井深油管柱内各点温度随产水量的增加而升高,压力随产水量的增加而降低。

图9 不同产水量下典型CO2吞吐井温度场

图10 不同产水量下典型CO2吞吐井压力场

基于已得温度压力场,计算典型CO2吞吐井不同产产水量情况下油管柱腐蚀速率预测曲面如图11所示。由计算结果可知,在维持产油量和产气量不变的情况下,随产水量增加,油管柱腐蚀速率在全井段均呈现出增加的趋势。

图11 不同产水量下典型CO2吞吐井油管柱腐蚀速率

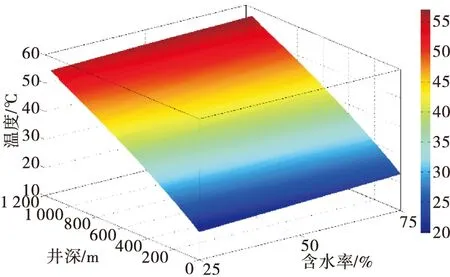

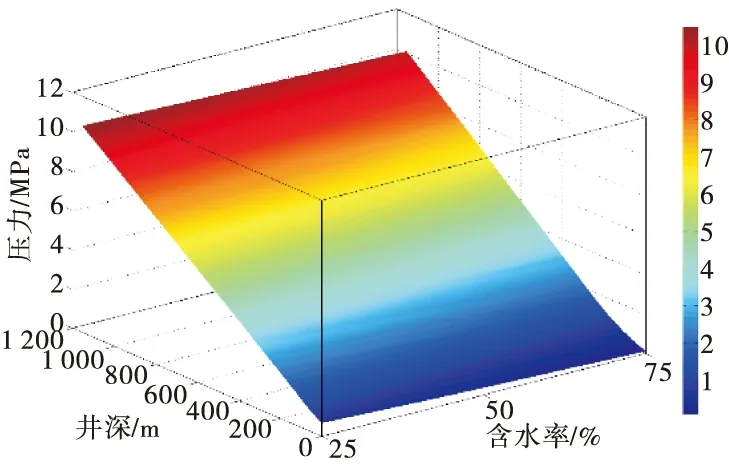

3.4 含水率的影响

固定产气量800 m3/d,产液量20 m3/d,不同含水率条件下油管内温度压力场如图12和图13所示。同一含水率情况下,油管柱内流体温度压力随井深增加而升高;不同含水率情况下,相同井深油管柱内各点温度随含水率的增加而升高,压力随含水率的增加而降低。

图12 不同含水率下典型CO2吞吐井温度场

图13 不同含水率下典型CO2吞吐井压力场

典型CO2吞吐井不同含水率情况下油管柱腐蚀速率预测曲面如图14所示。计算结果表明,在维持产液量和产气量不变的情况下,随含水率增加,油管柱腐蚀速率在全井段均呈现出增加的趋势,增加幅度较为明显。

图14 不同含水率下典型CO2吞吐井油管柱腐蚀速率

4 结 论

1)本文建立了考虑井筒温度压力及生产制度影响下的CO2吞吐井腐蚀预测方法,预测结果与现场检测数据对比验证了预测方法的可靠性。

2)温度压力、油气水配产、介质流速均会对CO2吞吐井油管柱腐蚀速率造成影响,生产制度的改变会造成上述因素同时改变。典型CO2吞吐井计算结果表明,当产油量增加,油管柱腐蚀速率随之减小;当产气量或产水量增加,油管柱腐蚀速率随之增大。

3)仅考虑含水率对CO2吞吐井生产管柱腐蚀速率的影响,计算结果表明,维持产气量与产液量不变的条件下,随产出流体含水率的增加,油管柱腐蚀速率明显增大,说明井下管柱腐蚀速率对产水量十分敏感,建议现场采取合理措施进行控水管理。