铝合金复合模板受力性能分析

2020-11-04徐帅

徐 帅

吉林建筑大学 土木工程学院,长春 130118

0 引言

2020年上半年受到新冠肺炎疫情的影响,我国整个建筑行业在上半年的现状并不乐观,根据中国建筑业协会发布《关于新冠肺炎疫情对建筑业企业影响的调查报告》,疫情对企业的影响主要包括:影响施工进度,进而影响工期;停工造成的资本停滞和成本增加;原材料、人工费、运输费等成本上涨[1].如何在复工后控制成本,提高施工效率是一个亟待解决的问题.在混凝土结构施工成本和劳动量中,模板工程均占有较大比重.一般在梁板、框架和板墙结构中,成本占左右30 %,劳动量占到在28 %到45 %.在传统的建筑模板中对木材消耗量巨大,对环境的影响也日益增大[2].单块模板重量通常不超过30 kg,如果采用钢模板,模板的尺寸受到重量限制,过多的模板数量导致施工速度慢,同时容易留下更多模板之间连接痕迹.铝合金模板采用挤压成型的铝合金型材加工而成,标准化程度高、质量轻,在国内外建筑工程中有了一定的应用[3-4].但由于在脱模时容易有混凝土粘连铝合金表面,影响使用次数,导致造价居高不下[5].

铝合金复合材料模板充分发挥铝合金易于加工的特性和塑料脱模简便、利于养护的优势,以实现其在工厂预制、高机械化的制备方式,有效降低模板单位面积重量,减少模板和部件数量,加快施工速度,提高混凝土浇筑质量,降低工程量和减少资源消耗[6].

1 计算模型

1.1 模型尺寸

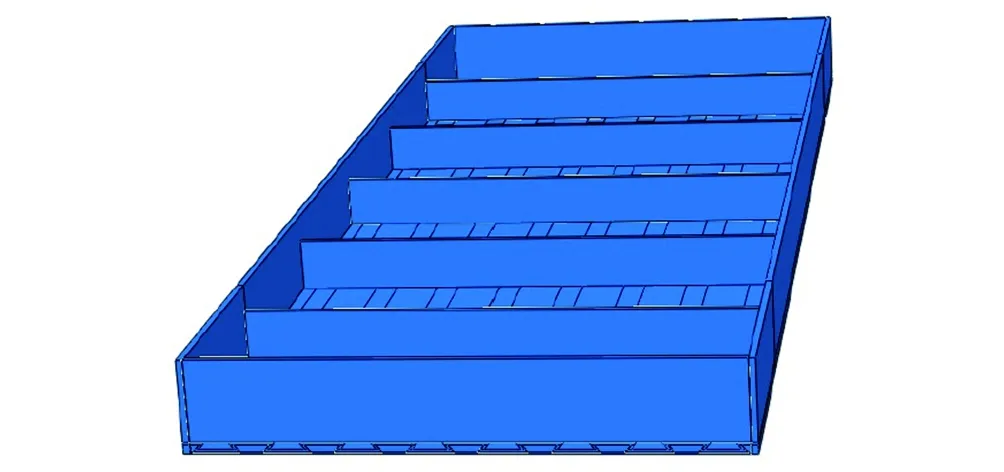

为了研究复合材料模板的受力性能,设计1个常规铝合金模板尺寸模型SJ 1和1个复合材料模板模型SJ 2,两者选用的肋板高度和厚度相同.模板长度为1 100 mm,宽度为400mm,按照《JG/T 522-2017 铝合金模板》中对尺寸要求进行设计.铝合金材料采用牌号6 061 T 6状态[7].两者的不同之处主要在于,SJ 2试件的面板采用铝合金与塑料的复合材料,并且将铝合金部分挤压为燕尾槽型,燕尾槽大小端分别为17 mm和25 mm,宽度高度取为5 mm,按照对称设计.

表1 试件参数(单位:mm)Table 1 Parameters of specimens(Unit:mm)

(a) SJ 1

(b) SJ 2

在ABAQUS数值模拟中,为了与实际受力情况更为贴近, SJ 2试件模型别建立铝合金面板和塑料膜层,并按照整体受力考虑.试件SJ 1和SJ 2的几何尺寸和详细参数如表1所示,两个试件除了面板有所差异,其它设计参数一致.SJ 1在数值模拟中的整体模型如图1(a)所示,模型中设置了5个内横肋.假定每个内横肋与面板以及侧肋板可靠连接. SJ 2的整体模型如图1(b)所示,通过与图1(a)对比,可以看出面板的断面设计有所差异, SJ 2的面板由铝合金面板层和塑料膜层两部分组成.两个模型在数值模拟中所采用的材料本构关系情况如表2所示[8].

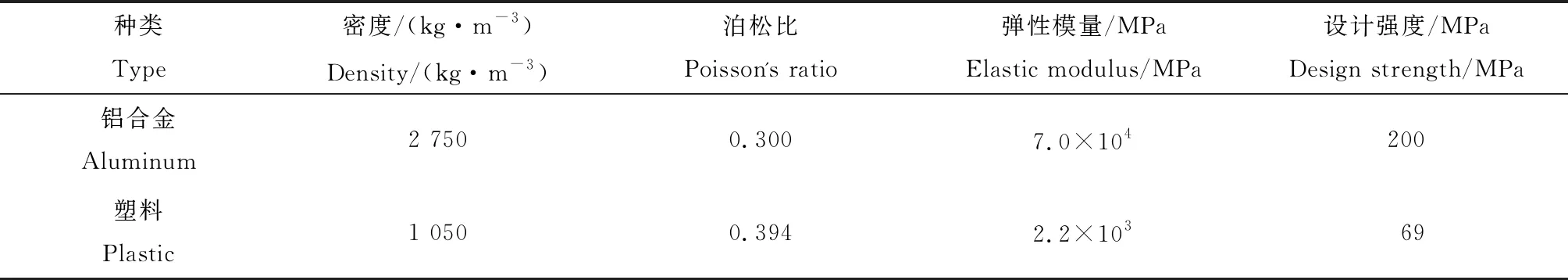

表2 材料的本构关系情况Table 2 Definition of constitutive relation of material

1.2 加载情况

根据《JG/T 522-2017 铝合金模板》中关于铝合金模板强度和刚度的规定, 分别计算试件SJ 1和SJ 2在承受均布荷载作用下的受力及变形情况[9].有限元模拟中对试件SJ 1和SJ 2顶部施加的竖向压力为45 kN/m2以及60 kN/m2.模型的加载示意情况如图2所示,在长度方向的支撑点距离为750 mm.

图2 加载简图Fig.2 Loading diagram

2 性能分析

2.1 模型加载过程

在有限元分析中采用C 3 D 8 R实体单元模拟模板,通过图3可以看出,在模型的面板的中部750 mm×400 mm范围内施加均布荷载,两端长度175 mm×400 mm范围内按照规范要求不施加荷载,同时在施加荷载的边缘设置内横肋,并约束此位置内横肋3个方向的位移,尽可能贴近规范要求.在分析变形性能时,均布荷载施加为45 kN/m2,在分析受力性能时,均布荷载大小变为60 kN/m2.

图3 模型加载Fig.3 Loading of model

2.2 变形性能

通过图4可以看出,在模板施加45 N/m2的均布条件下,试件SJ 1与SJ 2在侧向肋板和内横肋板之间分隔的各个面板区域变形分别如图所示4(a)和4(b)所示.两个试件的变形形态相似,最大的变形均出现在模板的中部.加载区域分布在模板中部750 mm范围内,约束布置在加载区边缘,因此模板两端几乎没有变形.由于SJ 2复合材料模板采用的铝合金面板厚度仅为2mm,相对于SJ 1普通铝合金模板材料更薄,变形也稍大.试件SJ 1竖向最大变形为1.314 mm,试件SJ 2竖向最大变形为1.448 mm.两者的最大变形均满足《铝合金模板》对变形小于1.5 mm的设计要求.

(a) SJ 1

(b) SJ 2

2.3 承载力

在模板施加60N/m2的均布条件下, 由图5可以看出,试件SJ 1与SJ 2的应力分布分别如图5(a)和5(b)所示.两个模型有限元的应力分布云图相似,应力呈现出两侧的边肋板最大,靠近模板中间区域,受内侧布置内横肋的影响,应力有所减小.模板两端由于没有均布荷载作用,几乎没有应力变化. 试件SJ 1最大应力为67.59 MPa,试件SJ 2最大应力为65.24 MPa.由于SJ 2复合材料模板采用的铝合金面板为燕尾槽形,相对于SJ 1普通铝合金模板有更好的空间受力性能,应力相对所有降低,两者均满足应力不超过材料设计强度的要求[10].

(a) SJ 1

(b) SJ 2

2.4 经济性对比

结合两种类型模板的刚度和承载力情况,可以发现两者的性能比较相似.在经济性方面,仅考虑原材料的费用情况,由于疫情影响,人工费和运输费都会存在较大变化,本文暂不考虑这部分的差异.在本文中,采用铝合金和塑料组成的复合模板,其断面的铝合金用量为1 778 mm2,塑料用量为705 mm2,单位长度重量为5.63 kg/m;而常规的铝合金模板,其断面的铝合金用量为2 050 mm2,单位长度重量为5.64 kg/m.

尽管两种模板单位长度重量相近,但是原材料费用铝合金价格约为1.98万/吨,塑料价格约为1.31万,采用铝合金复合模板的成本约为普通铝合金模板的95.4 %.

3 结论

通过对普通铝合金模板和铝合金复合模板的模型在相同荷载作用下的有限元分析,根据数值模拟的情况可以总结出以下几点:

(1) 铝合金复合模板在均布荷载作用下,与普通铝合金模板相比,变形略大,应力较小.

(2) 铝合金复合模板可以达到《铝合金模板》规范中对刚度和承载力的要求.

(3) 铝合金复合模板相比普通铝合金模板材料用量更少,经济性更好.