超临界再热型两级调节工业抽汽背压式汽轮机供热方案研究

2020-11-04宋萍刘晓燕唐丽丽赖强张文祥罗方

宋萍, 刘晓燕, 唐丽丽, 赖强, 张文祥, 罗方

(东方汽轮机有限公司, 四川 德阳, 618000 )

1 前言

国家发改委、 国家能源局和国家环保部三部委联合印发《关于印发煤电节能减排升级与改造行动计划(2014—2020 年)的通知》(发改能源[2014]2093 号)要求, 要实现大型工业区高参数工业蒸汽的集中供应, 同时实现高效率发电。 按照“以热定电”, 对于有充足、 稳定产业热负荷和采暖负荷的地区, 原则上建设背压式汽轮机组, 必要时配合建设大型抽汽凝汽式机组, 按抽背联合运行方式供热, 优先安排背压型热电联产机组的原则确定机组容量和机组型式。

某工业区作为国家新型工业化石化产业示范基地, 正式纳入国家发改委与工信部联合下发的《石化产业国华布局方案》, 明确将“推动天津石化产业向某工业区聚集发展” 作为未来重大石化项目的唯一承载地, 该工业区被授予国家原油储备基地。 其发展目标以发展石油化工、 治金装备制造为主导, 承接重大产业项目为重点。 整个工业区的发展需要大量的工业蒸汽作为项目支撑,本文依据该热电项目的供热需求, 对背压机组的主机型式和热力系统布置进行全新优化设计。

2 热负荷要求

本项目为超临界再热型背压机, 工业参数要求如下:

中压蒸汽参数: 4.4~4.7 MPa(g)、 440~450 ℃、最大流量1 400 t/h;

低压蒸汽参数: 1.3~1.6 MPa(g)、 320~330 ℃、最大流量600 t/h。

根据管道压损, 中压蒸汽额定压力5.0 MPa,低压蒸汽额定压力1.8 MPa。 汽轮机排汽额定背压0.15 MPa(a), 允许背压范围0.1~0.35 MPa(a), 不同于常规背压机的排汽用于工业用汽或是采暖,本项目机组的排汽无热用户, 排汽仅用于回热系统加热, 机组正常运行时需保证排汽全部被回热系统利用, 无溢流。

3 机组选型

根据国家相关政策, 按照“以热定电”, 优先安排背压型热电联产机组的原则, 确定机组容量和形式。 本工程供热量大, 机组设计遵循“以热定电”、 节煤、 节水、 超低排放的原则。

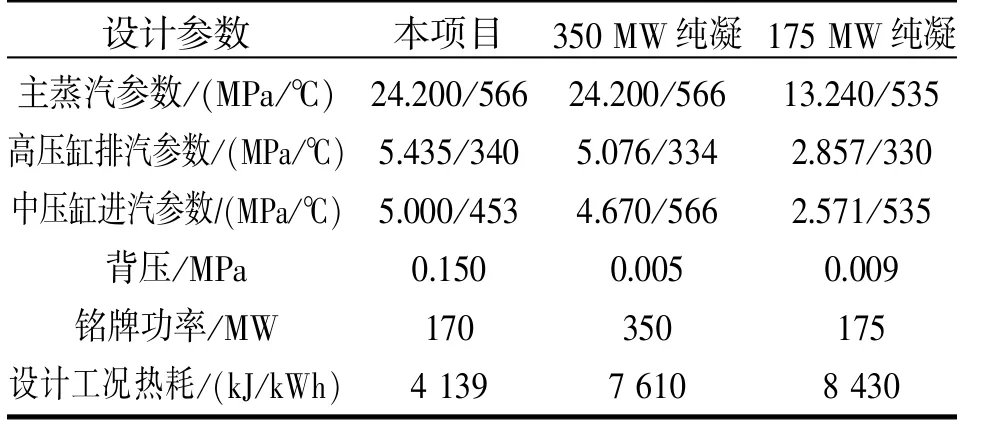

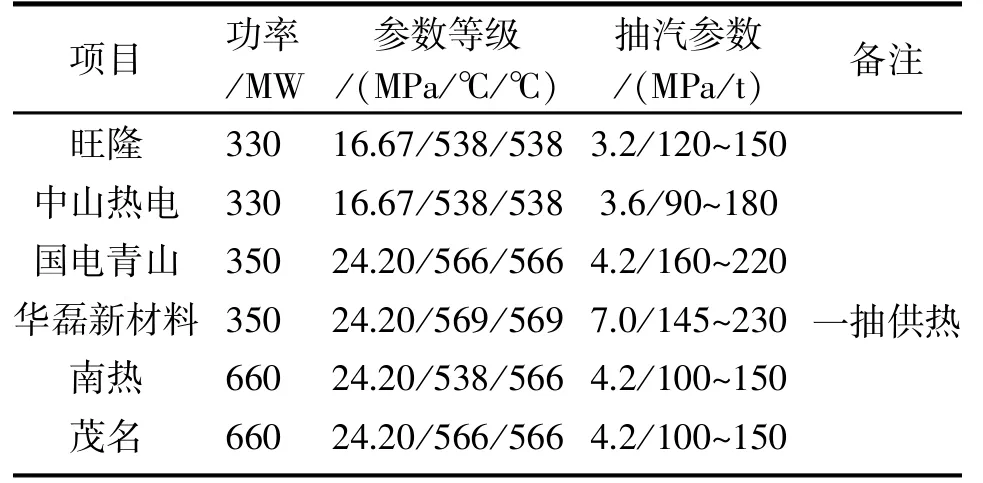

由于本项目工业热负荷的需求量大, 压力要求高。 中压热负荷要求蒸汽压力5.0 MPa, 该中压蒸汽压力与现有350 MW 超临界空冷机组高压缸的进排汽参数相当。 低压蒸汽参数与现有350 MW超临界中压缸进汽压力相当, 但热段供热后, 进入中压缸的流量小, 温度低, 比容大, 且中压对外供热汽量占中压进汽总量的比值大, 汽轮机设计需量身定制。 本项目与常规项目的设计参数对比见表1。

表1 本项目与常规项目的设计参数对比

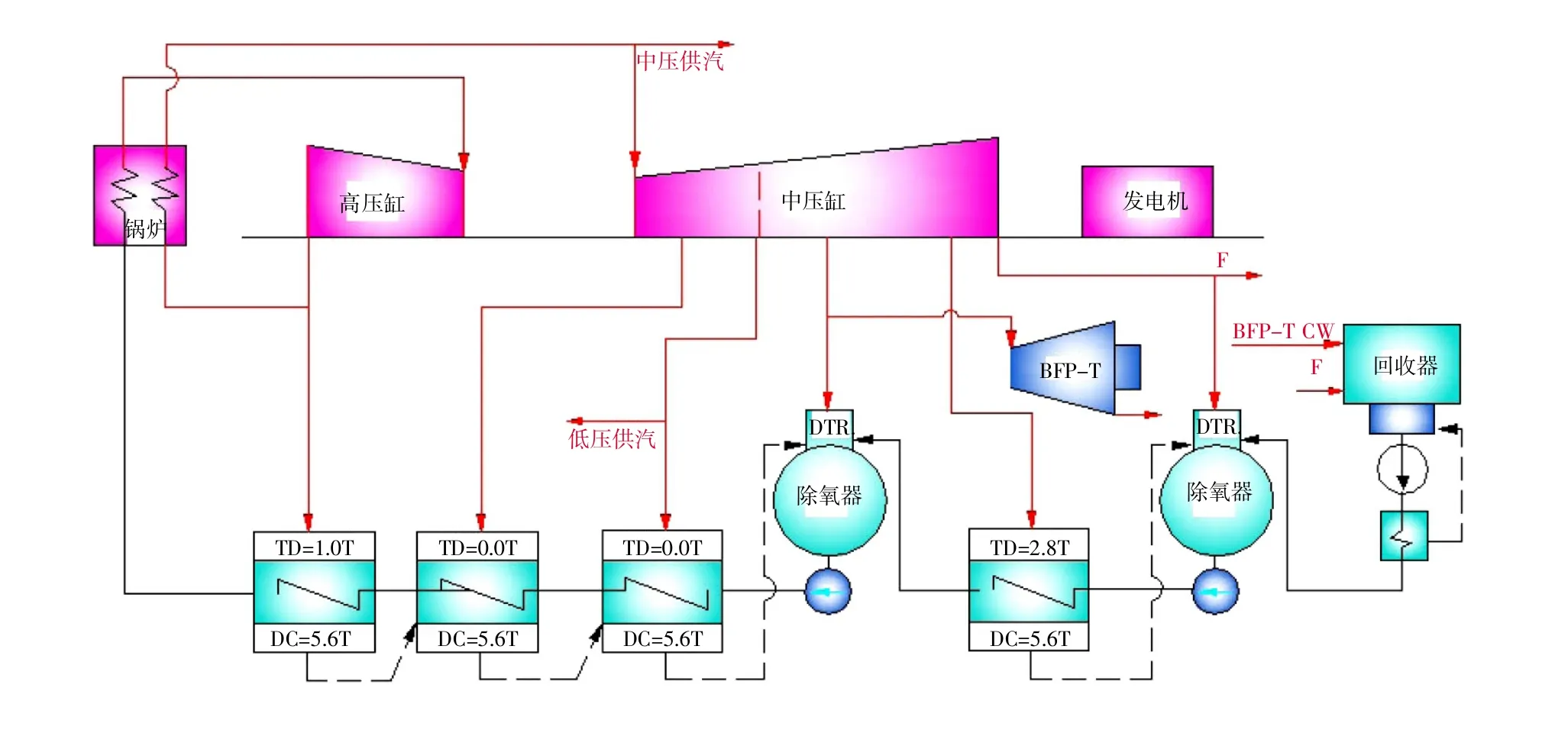

图1 本工程原则性热力系统图

基于提高机组的能源利用效率、 降低能耗指标, 提高机组技术装备水平, 打造高效清洁可持续发展的发电产业目标, 并结合热用户对供热的可靠性要求, 提出并论证了超临界+高温高压背压机同轴再热布置的供热方案, 在获得同等的工业供汽总量前提下, 获得高品位电能, 提高高压背压机的做功能力。 机组系统布置如图1 所示。

4 优化设计思路

根据本项目工业用汽参数及用电量的特殊要求, 机组的优化设计思路如下:

(1)为减小厂房结构布置、 将高压背压机及中压背压机同轴布置, 通过再热满足供热温度需求,提高蒸汽中压进汽蒸汽品质。

(2)低压抽汽: 抽汽点通过旋转隔板调节, 成熟可靠; 中压抽汽: 抽汽点通过中调门及热用户共同参与调节。

(3)本项目背压机排汽无热用户, 所有乏汽用于回热加热, 且机组供热用于工业园区, 供热负荷多变, 因此本项目对机组的调节性能及适应性能要求极高。

(4)通流结构设计时, 考虑中压供热后流量减小, 将中压通流缩小以满足中压供热压力的需求及通流匹配度更好。

(5)额定工况定义: 将额定抽汽工况作为设计基准工况, 巧妙解决了传统定义时抽汽工况与设计点偏离, 减小中调门及旋转隔板的调节幅度,提高经济性。

(6)根据热用户对用电量的需求, 在常规背压机的定义上增加通流级数, 满足机组除氧、 发电等功能。

(7)辅机及控制系统参考已有背压机的启动运行方式, 结合本项目诸多非常规系统设计, 需将通流、 结构、 辅机、 控制等联合设计。

5 供热可靠性分析

低压供热抽汽作为常规的供热方式, 通过旋转隔板调节, 这种运行方式是成熟可靠的。 对于常规供热机组, 供热参调负荷一般要求在75%负荷以上, 但本项目的难点则在于供热量巨大, 参调负荷范围广, 采用何种手段才能有效满足供热参数的要求。

5.1 阀门布置可行性分析

目前国内350 MW 级超临界机组实行双抽的机组有青山, 宿州电厂等, 660 MW 级机组实行双抽的机组有南热电厂。 其中青山及南热电厂高压抽汽均利用中联门调节再热热段4.0 MPa 左右抽汽。 青山超临界2×350 MW 及南热超临界2×600 MW 电厂双抽可调整抽汽均有同时运行, 据现场运行情况, 反映良好, 且有较高经济收益。

借鉴已经投运机组的运行经验, 在满足中压最大进汽量的情况下, 本项目拟采用“一大一小”阀门结构形式, 供热状态下, 中联门采用顺序阀运行, 先关大阀, 再关小阀。 这种调节方式可有效保证机组在低负荷的供热情况下, 阀门调节性能还有效。

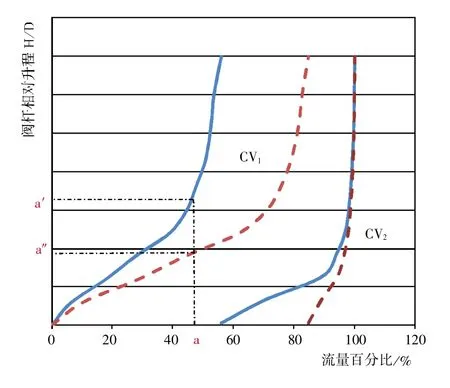

图2 阀门配汽曲线

通过计算分析, 从图2 可以看出, 采用顺序阀, 同等低负荷情况下, 采用“一大一小” 阀结构后, 单个阀门开度相对常规机组开度大很多,如图2 同样流量百分比a 对应常规设计阀门升程为a″, 而采用“一大一小” 阀, 阀门升程为a′。阀门大开度对稳定机组运行, 保证供热参数具有更可靠更安全的作用。

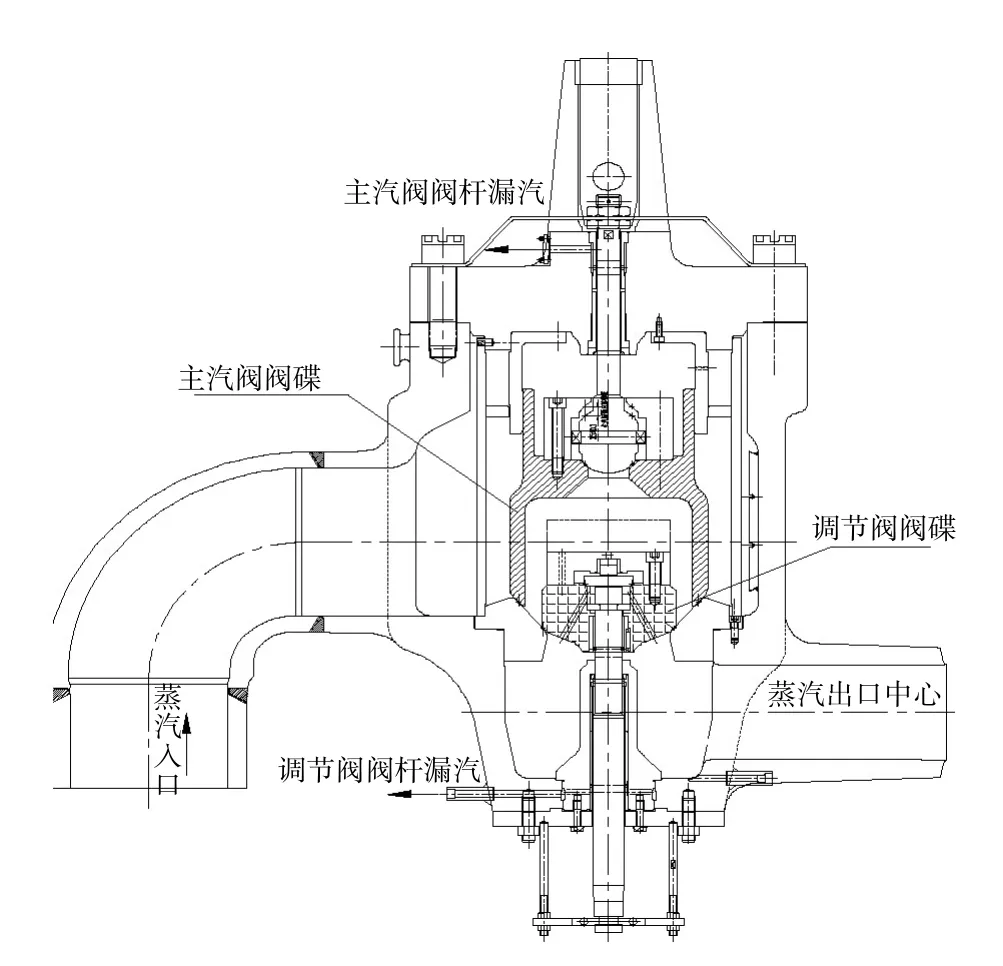

图3 中联门参调结构示意图

机组左右两侧各布置一个中压联合汽阀。 中压联合汽阀内主汽阀和调节阀共用1 个阀座, 由独立的油动机分别控制。 中压联合汽阀可实现调节功能。

5.2 中调门供热业绩支撑

同类工程的中调门供热业绩见表2。

表2 同类工程业绩表

5.3 自动控制

本工程配套汽轮机除对外有两级可调整抽汽,与传统背压机排汽端向热用户供汽不同, 中压排汽末端带大气除氧器。 其控制逻辑不同于常规抽凝机组和背压机, 当不同的用户对抽汽量有变化时, 各级流量的调节将相互影响。 为了确保供汽品质, 本工程控制原则为: 采用热电分调的控制方案, 即控制发电机负荷的调门指令及控制抽汽调节阀的指令分别根据各自的调节需要来控制;优先保证的控制参数依次为中压/低压抽汽压力、中压排汽背压, 电负荷则是以上各项控制过后自动平衡的结果。 运行中分别调节高调门、 中调门及旋转隔板、 溢流调节阀的开度, 使机组的热负荷、 抽汽压力和背压达到所需工况。 本系统为全新设计, 理论设计和实际运行可能存在偏差, 在后续工作中将结合机组实际运行情况做一定逻辑修改, 保证机组安全可靠运行。

6 经济性分析

某项目以成熟的350 MW 级超临界抽凝汽轮机为原型, 进行超临界双抽背压新型汽轮机设计。锅炉主蒸汽首先进入高压缸做功, 做功后进入再热器加热, 再热后从再热母管抽出5.0 MPa 中压供汽467 t/h。 再热提高蒸汽品质后进入中压缸做功, 同时从中低压缸抽出1.8 MPa 低压蒸汽, 最终实现向工业园区供应蒸汽667 t/h, 发电容量达157 MW。 同时, 相对热电分产的供热锅炉, 本工程采用了高参数、 大容量、 高效率锅炉。

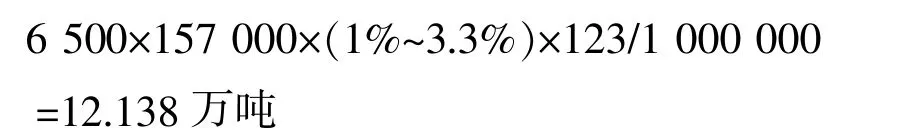

某项目额定工况下热耗值为4 139 kJ/kWh,供电煤耗约157 g/kWh, 而常规超临界机组供电煤耗约280 g/kWh, 供电煤耗降低了123 g/kWh。 根据协议, 机组年利用小时数6 500 计算, 厂用电率按3.3%(不含脱销), 机组铭牌出力157 MW,每年可节约标煤量:

同常规超临界抽凝机组相比, 实现了大流量的供热, 每年还可节约上万吨的耗煤量。

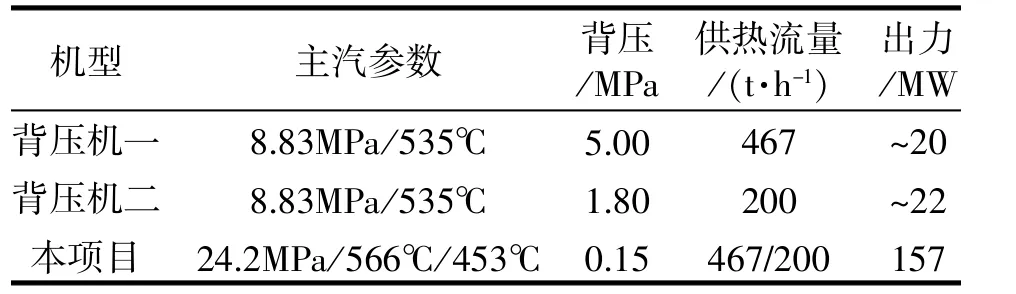

目前市场上背压机多采用高温高压参数, 即主汽参数为8.83 MPa、 535 ℃。 相同供热量下,机组的出力对比见表3。

表3 相同供热不同机组出力对比表

对单台机组而言, 该项目在满足供热需求的同时, 出力也增加105 MW。 其5.0 MPa 中压抽汽最大1 400 t/h, 1.8 MPa 低压抽汽最大600 t/h。 如果采用常规的背压机, 则需要6 台高温高压的锅炉, 6 台发电机组。 而本项目仅3 台锅炉及发电机组就可满足用汽要求。

热电分产的供热锅炉, 其初参数低, 热效率低。 该大型热电联产机组采用高参数、 大容量、高效率锅炉, 配以高效率汽轮发电机, 使其每年比热电分产节约标煤耗量50 万吨以上, 可大大节约燃煤消耗量。 无论从直接经济效益, 还是从环保等社会效益来看, 大型供热机组都有巨大的优越性。

该项目采用超临界参数作为进汽参数, 蒸汽品质高, 做功后的蒸汽进入到锅炉再热器加热,再热后蒸汽一部分供中压抽汽, 一部分进入中压缸做功, 做功后的蒸汽一部分供低压抽汽, 剩余蒸汽全部用于发电和回热系统, 实现了机组的0冷源损失, 蒸汽能量的梯级利用。 基于提高机组的能源利用效率、 降低能耗指标, 提高机组技术装备水平, 打造高效清洁可持续发展的发电产业,并结合热用户对供热的可靠性要求, 前期提出并论证了该项目的供热方案可操作性, 可在获得同等工业供汽总量的前提下, 获得更多的高品位电能, 一改过去化工企业自建自备供热设施的低效率做法, 实现工业蒸汽的集中供应、 高效发电。