煤堆稳定性及合理取煤方式研究

2020-11-03郭永峰

郭永峰

(中煤平朔集团公司,山西朔州 036006)

随着煤矿大规模、高强度的开采,煤堆堆放高度逐渐增加,稳定度大大降低,易导致煤堆滑塌等安全事故。对煤堆稳定性和合理取作业方式的研究,在消除煤堆安全隐患、保障公司财产和员工生命财产安全方面具有重要的意义。通过深入细致的研究工作,确定煤堆合理的堆放参数,有利于完善煤堆作业、操作规程,为矿山、运煤码头、煤场、电厂煤堆堆放及卡车装运作业提供技术支撑,保障煤炭储运系统的安全、高效运行。

1 煤堆稳定性理论

1.1 煤堆散体上的作用力

1)质量力。某种力场作用在散粒体全部颗粒(全部体积)上的力称为质量力,它和散体的体积成正比。例如在重力场中由地球对散粒体全部颗粒的引力作用所产生的重力;磁力场和电力场对磁性颗粒或带电颗粒所产生的磁力和电动力等[1]。

2)表面力。作用在物料所取分离表面上的力或作用在散粒体约束表面上的力,称为表面力。散粒体的压力σ 和切应力τ,是研究散粒体平衡和滑移时经常遇到的2 种表面力。如前所述,散粒体含有表面水时,颗粒表面的水膜具有表面张力,它是一种特殊类型的表面力,它不是接触面以外的物质作用的结果,面只是由表面层分子吸收所产生的[2]。

1.2 煤堆散粒体的极限平衡

在固体力学中,如切应力超过某一定值,沿该平面就可能产生滑动。在散体力学中,最危险的滑移面并不是切应力最大的平面,而是比值τ/σ 达到最大值的平面。因此,在散体力学中,其应力状态受下列条件所制约,即

散粒体任一平面上的应力如满足下列关系式,则散粒体处于平衡状态。

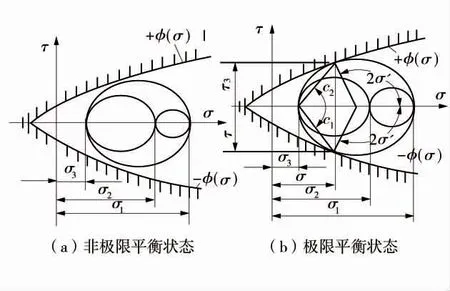

1.3 非极限平衡状态与极限平衡状态

按照式(2)作曲线φ(σ),则最大应力圆或者在曲线φ(σ)内部(如图1(a)),称为非极限平衡状态;或者与曲线φ(σ)相切(如图1(b)),称为极限平衡状态。

分别以(σ,τ)为坐标轴,建立直角平面坐标系。非极限平衡状态与极限平衡状态图如图1。在图1中,σ1为最大主应力;σ3为最小主应力;σ2为中间主应力。

图1 非极限平衡状态与极限平衡状态图

事实上这个关系存在于经过煤堆散粒介质中若干点所形成的平面内。从几何意义上讲,曲线±φ(σ)是所有各点最大应力圆的包络线,故煤堆散粒介质的极限平衡由下式确定。

式中:f 为散粒体内摩擦系数[3]。

1.4 滑移表面

讨论极限平衡时,只需要确定法线位于主平面(σ1-σ3)内的平面上的应力。这时,主应力σ2可以在σ3到σ1的范围内变化而不破坏极限平衡。若σ3减小或σ1增大,从图1 中可以看出,其应力圆不再与φ(σ)线相切而是相交,这就破坏了极限平衡,散粒介质处于流动状态。在与最大主应力σ1面成倾斜角平面上,散粒介质内部开始有质点的相对滑动(图1(b)),此平面称为滑动平面。所研究的散粒体各个不同质点的滑动平面的总和,称为滑移表面[4]。

2 煤堆稳定性数值模拟

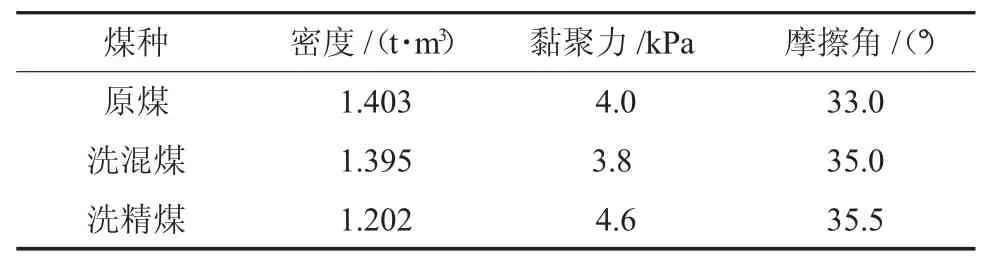

根据煤质不同,可将煤堆主要分为3 类:原煤堆、洗混煤堆、洗精煤堆。经测定,原煤、洗混煤和洗精煤煤堆的安息角分别为38°、40°、42°,几种类煤堆物理力学参数见表1。

表1 几种煤堆物理力学参数

2.1 煤堆开挖稳定性计算。

采用Geoslope 软件对不同条件下煤堆稳定性进行数值模拟分析。42 m 洗混煤堆未开挖稳定性计算结果如图2。42 m 洗混煤堆在3 m 处开挖稳定性计算结果如图3。42 m 洗混煤煤堆在6 m 处开挖稳定性计算结果如图4。

图2 42 m 洗混煤堆未开挖稳定性计算结果(F 为1.001)

图3 42 m洗混煤堆在3 m 处开挖稳定性计算结果

图4 42 m 洗混煤煤堆在6 m 处开挖稳定性计算结果

从图2 可以看出,42 m 洗混煤煤堆未开挖的安全系数F 为1.001,处于极限平衡状态。从图3 可以看出,42 m 的洗混煤煤堆在3 m 处开挖时,首先从煤堆顶部到煤堆底部发生了1 次大范围的塌滑,又经过1 次从煤堆顶部到煤堆中部的塌滑,最后是顶部的部分滑落。滑落3 次的安全系数分别为0.976、0.919、0.849,滑落的体积分别为259.57、82.246、14.394 m3。

从图4 可以看出,从煤堆在6 m 处开挖,随高度增加,煤堆整体稳定性降低,发生大范围滑动,然后顶部部分不稳定,滑落后达到稳定状态。煤堆2 次滑动的安全系数分别为0.996、0.83。滑落体积分别为243.85、11.064 m3。稳定后的安全系数F 为1.006。

2.2 煤堆开挖滑落过程数值模拟

42 m 洗混煤煤堆滑落过程如图5。

图5 42 m 洗混煤煤堆滑落过程

从图5 可以看出,42 m 洗混煤煤堆处于极限平衡状态,在3 m 处开挖后为区域1,煤堆不稳定,发生大规模塌滑达到区域2,然后中上部不稳定,发生塌滑达到区域3,最后上部有小部分煤滑落至线4后进入稳定状态。高度开挖到6 m 至线1′,煤堆发生大面积失稳,达到线2′,然后煤堆上部小部分滑落后进入稳定状态,即线3′。

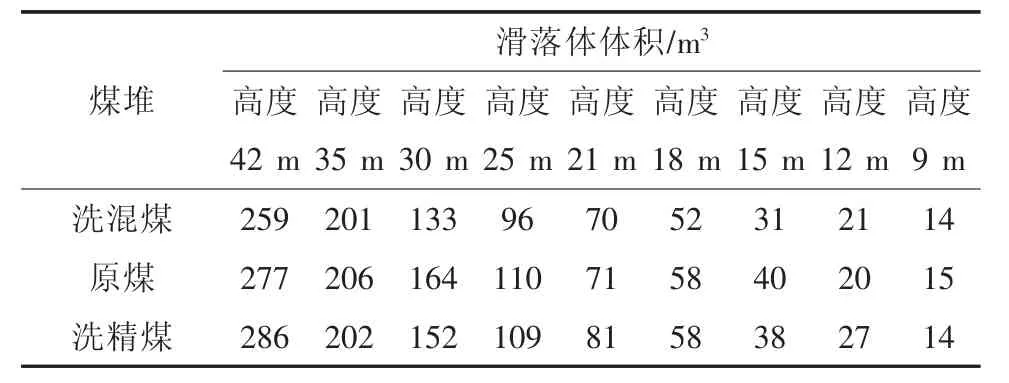

对高度为35、30、25、21、18、15、12、9 m 洗混煤煤堆边缘底部开挖滑落过程进行数值模拟分析。对原煤煤堆、洗精煤煤堆也采用以上数值模拟分析方法,得出的不同高度煤堆对应的塌滑体体积见表2。

表2 不同高度煤堆对应的塌滑体体积

2.3 数值模拟效果分析

对不同高度的原煤堆、洗混煤堆、洗精煤堆采用极限平衡法进行了稳定性分析,分析结果表明,在煤堆坡脚开挖,将发生2~ 3 次的大规模塌滑和若干次小型滑动。煤堆越高,塌滑的最大体积越大。煤堆高度越高,安全系数越低,发生塌滑的可能性越高。经过对比分析,确定煤堆的合理堆高为12 m。此时滑体的体积相对较小,并且不会对底部造成大的危害[5]。

3 煤堆稳定性参数

3.1 堆 角

体堆角是控制煤堆稳定性的一个重要的影响因素,煤堆的含水率较低,颗粒之间的黏聚力较小,主要通过颗粒之间的摩擦力来维持煤堆的稳定性,属于松散体。当煤堆自然堆积时,由于颗粒之间的摩擦力会形成一个自然安息角。当在煤堆底部开挖时,使得煤堆的整体堆角大于自然安息角,所以煤堆会下滑,直到整体堆角小于或等于自然安息角时才恢复为稳定状态。

由于煤堆含水率较低,颗粒之间的黏聚力较小可以作为松散体来考虑,理想松散体颗粒之间的黏聚力为0,煤堆颗粒之间黏聚力虽不为0,但却很小,所以在开挖过程中随着底部开挖,上部煤慢慢下滑,不会出现大范围的整体下滑。现场煤堆有时也会出现整体堆角大于自然安息角的时候,这可能是由于局部含水率比较大,增大了煤颗粒之间的黏取力而造成的。这主要是现场煤堆的不均匀性造成的。因此,在煤堆的整体开挖过程中,为了避免灾害的发生,应该使开挖过程中的整体堆角小于或者等于自然安息角[6]。

3.2 堆 高

堆高是控制煤堆稳定性最重要的参数,煤堆高度不同,滑体的体积不同,滑体下滑的速度不同,所形成的能量也不同。不同堆高下最大滑体的体积如图6,不同堆高总滑体体积如图7。

图6 不同堆高最大滑体体积

图7 不同堆高总滑体体积

从图6 可以看出,不论是原煤、洗混煤还是洗精煤,随着堆高的逐渐减小,最大滑体的体积都逐渐减小。从图7 可以看出,随着堆高的减小,煤堆滑落滑体的总体积也逐渐减小,由堆高42 m 时的700 m3降为9 m 堆高时的20 m3。堆高降低了4 倍左右,而滑体体积降低了30 多倍。堆高越大,开挖引起的滑体体积就越大,滑体下滑所造成的危害也越大。因此,需要确定合理的煤堆堆高。根据煤堆稳定性分析,同时考虑一定的安全储备,在选取小型装载机作为取料设备时,建议煤堆的合理堆高为12 m。

4 煤堆合理作业方式

4.1 长臂挖掘机分段阶梯取煤作业方式

当煤堆堆高较高时,传统的底部开挖、装载的作业方式,使得煤堆的整体堆角随着开挖而逐渐增大,当在外界动力扰动等的影响下可能发生塌滑,给堆底工人和设备带来很大的危险。因此,在煤堆的装载过程中为保持整体堆角小于自然安息角,可以使用长臂挖掘机,从顶部开始采用分段阶梯按顺序取煤的作业方式,分段阶梯取煤示意图如图8。以堆高10 m,堆角38 °为例,共分为5 层,每层高度为2 m,采用从上至下阶梯取煤的作业方式。长臂挖掘机的臂长随着煤堆高度不同而不同[7]。

图8 分段阶梯取煤示意图

4.2 长臂挖掘机与装载机混合式取煤作业方式

在煤堆、煤泥堆开挖、装载的过程中,当煤堆、煤泥堆堆高小于4 m 时,考虑小型装载机的卸载高度,仅使用小型装载机就可以满足安全开挖的要求;当煤堆堆高大于4 m 时,仅使用小型装载机不能满足安全要求,这时应使用小型装载机和大型长臂挖掘机配合使用,首先使用长臂挖掘机在堆顶卸载,然后再使用小型装载机在底部装载,使煤堆整体堆角始终小于自然安息角,保证安全作业。

长臂挖掘机和装载机混合式取料作业方式,首先在底部采用装载机进行开挖转载,其次采用长臂挖掘机在顶部卸载,使得整体堆角小于自然安息角,混合式取煤示意图如图9。

图9 混合式取煤示意图

以堆高10 m 为例,在图9 中,首先在3 m 以下采用装载机在底部装载,如图中1 区,然后使用长臂挖掘机在顶部卸载如图中2 区、3 区,这样保持整体堆角小于或者等于自然安息角。然后重复前面3步,逐步开挖,如图中4 区、5 区、6 区[8]。

4.3 刮板取料作业方式

在储煤场两侧各布置1 台刮板取料机,取料机下(地面上)设带式输送机,带式输送机机头延伸至汽车装车仓内,仓下设装车闸门,用于汽车装车。刮板取料机逐层刮取示意图如图10。

图10 刮板取料机逐层刮取示意图

工艺流程为:需要汽车装车时,刮板取料机逐层刮取煤堆表面物料并按一定的输送量将被刮落的物料转卸至地面带式输送机上,再经带式输送机运至汽车装车仓内,通过装车闸门控制完成装车。

5 结语

1)采用极限平衡法进行了稳定性分析,从分析结果可以看出,煤堆滑落过程为在煤堆坡脚开挖,发生2~ 3 次的大规模塌滑和若干次小型滑动。煤堆越高,塌滑的最大体积越大。煤堆高度越高,安全系数越低,发生塌滑的可能性越高。通过对比分析,确定煤堆的合理堆高为12 m。此时滑体的体积较小,并且不会对底部造成大的危害。

2)由于堆高是控制煤堆稳定性非常重要的参数,因此,为减少灾害的发生,要尽量降低堆高,使得煤堆堆高不大于12 m。当堆高小于12 m,煤堆的整体稳定性较好,但并不是说此时煤堆不会带来威胁,当煤堆底部有人员时仍可能引发灾害,而对于下部的挖掘机械或者机械中的作业人危害会相对较小。

3)为了确保安全生产,须采用合理的取煤作业方式与程序使煤堆整体堆角始终保持小于自然安息角。可以采用长臂挖掘机分段阶梯取煤的作业方式,也可使用装载机和长臂挖掘机混合式取煤作业方式,或刮板取料作业方式,逐层刮取。上述3 种取料方式,当能够保证资金投入的情况下,首选刮板取料方式,当考虑较小资金投入时,可选用装载机和长臂挖掘机混合式取煤作业方式。