油浸式变压器氢气持续增长故障诊断及处理

2020-11-03杨桃

杨 桃

(国电大渡河检修安装有限公司 ,四川 乐山 614900)

1 概 述

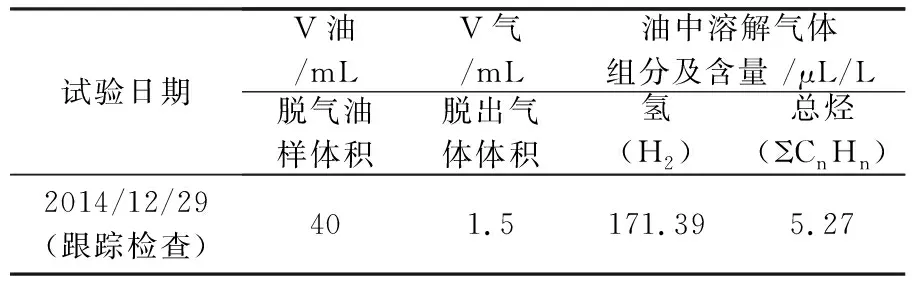

铜街子11B主变压器于2014年4月26日投运,投运后,根据规范要求,分别在1、4、10、30天对主变进行油色谱跟踪,氢气稳定在4~6 μL/L左右,冲击合闸后检测到微量乙炔(0.23 μL/L),跟踪至第30天乙炔为痕量,6月24日跟踪时乙炔消失。2014年12月29日对11B主变进行年检时,发现主变压器本体油色谱中氢气超标,达到171 μL/L(表1[1]),第二天复测182 μL/L(其他特征气体无异常、主变压器常规高压试验无异常)。

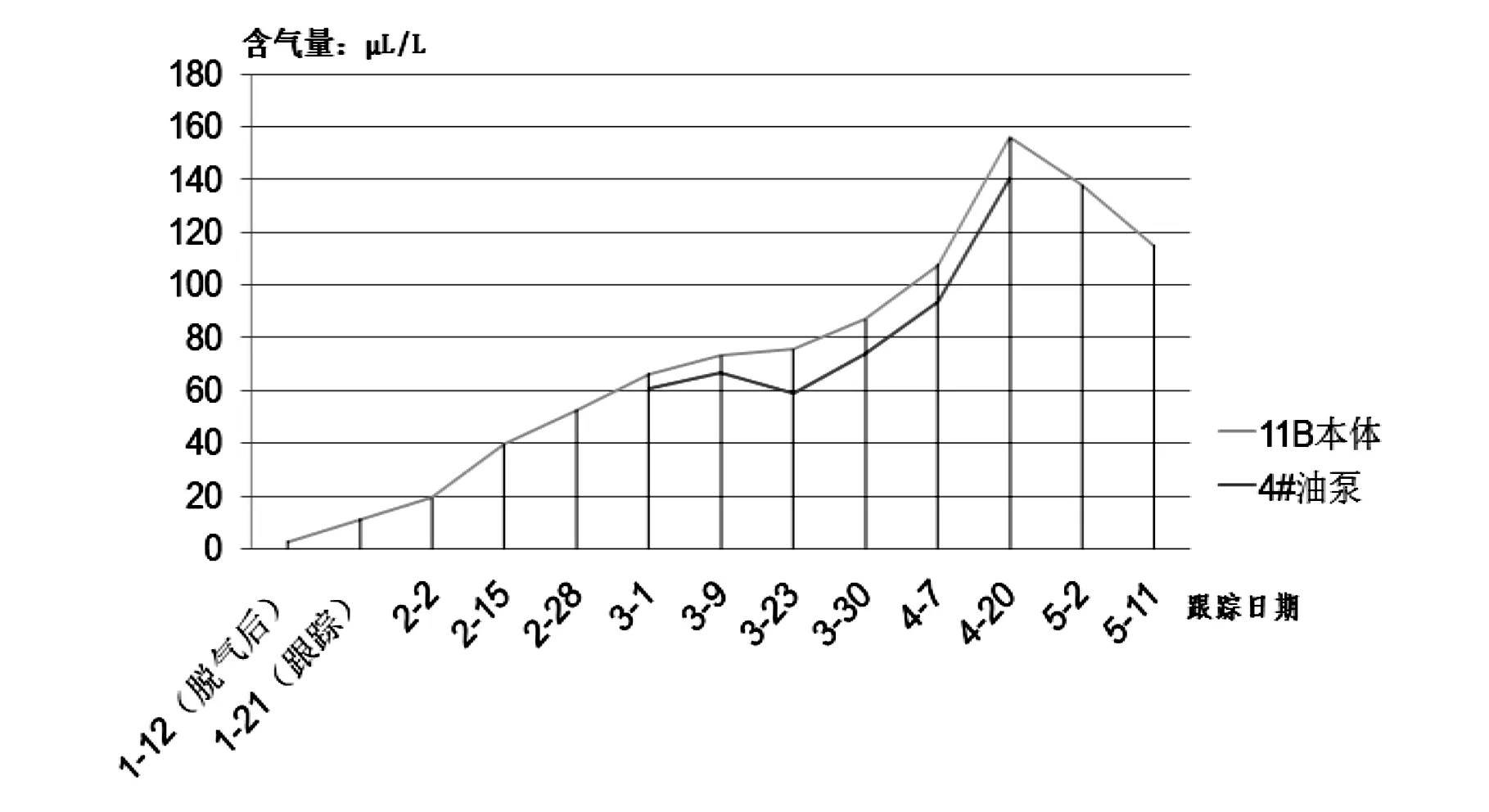

由于其他特征气体无异常,检修人员考虑是变压器受潮所致[2],对主变压器进行真空滤油处理[3],处理后氢气含量3.9 μL/L,于2015年内1月21日投运。变压器投运后至第一次年检氢气数据(图1)。

表1 主变色谱跟踪记录

2 首次原因分析及处理措施

11B主变压器首次检修投运后,继续对其进行油色谱跟踪,并发现氢气有持续增长现象,其他特征气体均比较稳定(微水一直稳定在8~10 μL/L),无异常增长现象。2015年2月25日(投运后一个月)氢气已增长至71 μL/L。2月28日检修人员决定对铁芯、夹件接地电流进行测量,并对油枕、冷却器(4号油泵)进行油样化验,跟踪后发现,油泵、油枕中氢气含量与本体中含量基本一致,铁芯接地电流:1.7 mA,夹件接地电流:7.7 mA,相关数据符合规范要求[4]。后续跟踪发现变压器内检测出乙炔(0.2 μL/L),3月8日突变至0.83 μL/L,3月9日降至0.04 μL/L,3月23日突变至0.96 μL/L,3月24日降至0.04 μL/L,随后至5月10日,乙炔在0~0.04 μL/L,至5月11日氢气增长至130 μL/L左右,微水在8~11 mg/L间波动。5月12日检修公司决定对主变进行检漏及滤油处理,将主变压器本体油位排至距箱顶200 mm处,对主变压器进行抽真空,检查是否有泄漏点,并通过主变压器冷却器及本体进行对角真空滤油。检查未发现主变压器顶部有泄漏点。滤油后,各项油化数据、高压试验数据符合要求。变压器于5月20日投运。变压器第一次年检后至第二次年检之间氢气数据(图2)。

图1 投运后至第一次检修氢气数据

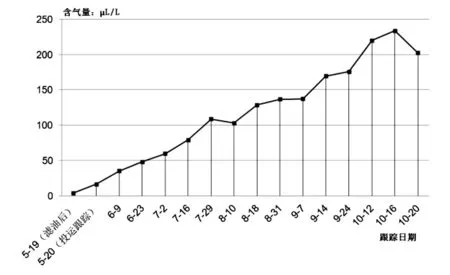

图2 变压器第一次年检后至第二次年检之间氢气数据

3 二次原因分析及处理措施

2015年5月20日,设备投运后,根据规范要求,对主变压器进行取样跟踪,跟踪后发现氢气仍有持续上升趋势。变压器厂家分析认为油中氢气为滤油后的稀释过程,会逐渐趋于稳定。检修人员继续对油样进行跟踪,9月14日,11B氢气含量达到169.7 μL/L,超过标准注意值(150 μL/L)。9月24日,检修人员对11B油样化验含气量为0.1%,相关规程并无硬性指标,其中500 kV要求运行中小于3%。变压器厂家对主变压器氢气增长的因素分析后,排除了变压器材质、內漆及油中水分的微弱局放的因素,认为氢气的增长为变压器内部水分与铁的反应导致。而油中水分来源为变压器内部材料含水及主变组装、运输中可能的受潮。处理方案仍以脱水及检漏为主。

10月20日,11B主变压器氢气含量达到200 μL/L。乙炔未检出,微水在8~13 mg/L间波动。11月1日,检修人员再次对变压器进行处理:一是对变压器进行热油循环,持续60 h。二是充氮排油。三是抽真空,抽至67 pa,并维持24 h,检漏,随后进行真空注油。四是二次热油循环,12 h后取油样直至油样合格。11B处理过程严格按照方案进行,滤油后各项油化试验及高压试验符合规范要求。11B于11月18日投运。变压器第二次年检至第三次年检之间氢气数据(图3)。

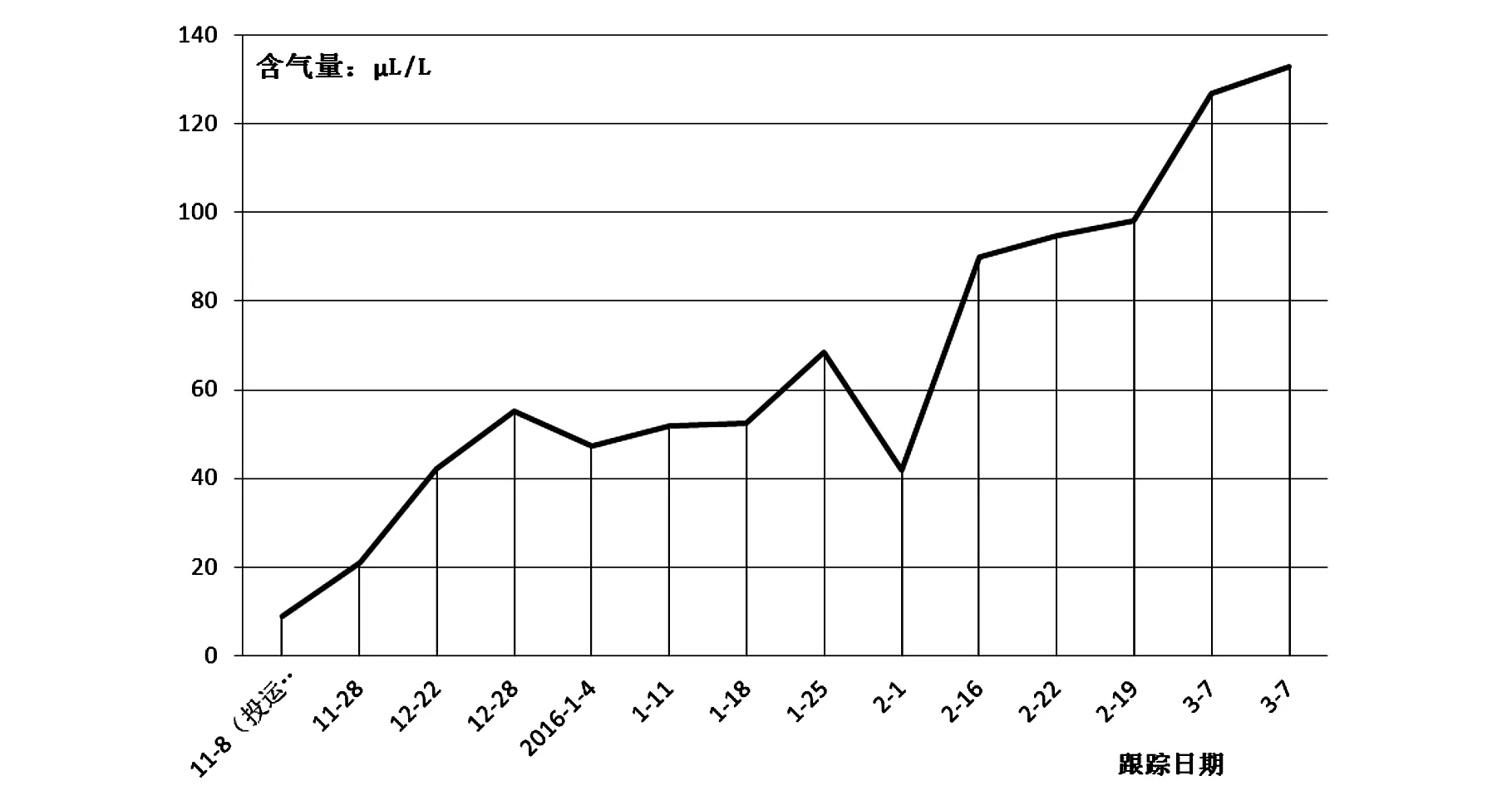

图3 变压器第二次年检至第三次年检之间氢气数据

4 三次原因分析及处理措施

变压器现场第三次年检处理完毕后,11B氢气仍呈上涨趋势,变压器厂家分析认为是滤油后的扩散现象,随着时间推移会逐步稳定。

运行至2016年4月25日,氢气含量增长至164.5 μL/L,总烃0.72 μL/L,变压器厂家试验人员对变压器进行局放检测,局放量均在标准范围内。因变压器氢气含量增长较快且临近注意值150 μL/L,检修人员于5月23日对11B进行了脱气处理,处理后油中氢气含量为13.33 ppm,总烃0.23 ppm,后续继续监测运行。变压器第三次年检至第四次年检之间氢气数据(图4)。

图4 变压器第三次年检至第四次年检之间氢气数据

5 最终原因分析及处理措施

第四次年检之后,氢气仍然持续增长,为彻底解决氢气持续增长问题,检修人员组织电科院、电科院厂家多次召开专业分析会,决定对变压器油进行特性试验,变压器厂家将油样送检至专业检查机构进行碳型分析、氧化安定性等一系列试验[5],发现变压器油在高温、高电场的作用下,油品逐步脱氢,绝缘油本身不能吸收氢气,具有一定黏度的大容量绝缘油不会使析出的氢气迅速脱离,导致绝缘油存在游离的氢气。变压器厂家查找与11B主变同批次变压器油的变压器运行情况,发现同批次的变压器在其他地方同样出现了单氢超标的现象。

2016年11月对11B进行更换新变压器油,再进行热油循环,后排油再次注入新油。更换新油后,由于绝缘纸内仍然残存有大量的变压器油,换油后很难一次性将残油带出。氢气还有缓慢增长的趋势,但更换新油的方式有效地遏制了氢气增长的趋势。

2018年3月28日再次对11B进行了换油处理,进一步让绝缘纸内的残存变压器油析出。换油后氢气增长速度明显放缓,运行至2019年10月22日,氢气含量维持在88 μL/L左右,在标准规定范围内。

表2 变压器再次换油后的氢气数

6 结 语

由于变压器绝缘纸中的变压器油很难通过一两次换油置换彻底,致使残存的问题变压器油慢慢析出至变压器油内,造成变压器单氢含量增加。后续会继续对变压器进行滤油处理,彻底将残存的问题变压器油置换彻底,让变压器油中的氢气含量稳定在合格的范围内。

通过该案例,可以为其他电站油浸式变压器氢气超标处理方案提供参考思路。