大采高综采工作面多尘源风流—粉尘分布规律研究

2020-11-03徐青云白志云李锦波

徐青云,白志云,李锦波

(山西大同大学 煤炭工程学院,山西 大同 037003)

移架和截割是综采工作面产尘量最大的两个工序,其产尘量占到井下巷道总产尘量的80%以上,粉尘质量浓度最高可达到1 500.0 mg/m3,远高于国家相关的卫生及安全标准[1-3]。因此,深入研究大采高综采工作面多尘源风流—粉尘的分布规律,对防治综采工作面的粉尘污染问题具有重要意义。虽然国内外学者对综采工作面的粉尘分布规律进行了大量研究[4-6],但是大部分研究主要针对单一尘源,未全面获得粉尘的分布规律。为了完善相关理论,笔者将数值分析技术作为主要研究手段,对多尘源情况下综采工作面的粉尘扩散规律进行研究。

1 风流—粉尘两相流

1.1 数学模型

综采工作面的风流—粉尘在本质上属于气固两相流的范畴[7-8]。对于这类问题,主要采用以欧拉-拉格朗日方法为基础建立的离散相模型[9]。将流体作为连续介质,在欧拉坐标系内加以描述,对此连续相求解输送方程。将粉尘颗粒群作为离散体系,通过积分拉氏坐标系下的颗粒作用力微分方程求解离散相颗粒的轨道,计算出这些颗粒的轨道及由这些颗粒引起的质量传递[10-12]。因此,利用欧拉法对风流相进行描述,用拉格朗日法对粉尘相进行描述。在湍动能k方程的基础上引入湍动能ε方程,标准k-ε模型的运输方程表达式如下[13-15]:

(1)

(2)

式中:xi、xj分别为i和j方向上的坐标点,m;ρ为气体的密度,kg/m3;ui为速度,m/s;k为湍动能,m2/s2;μ为层流的黏性系数,Pa·s;μt为湍流的黏性系数,Pa·s;Gk、Gb为湍动能产生项,kg/(s3·m);ε为湍流动能耗散率,m2/s3;YM为可压缩湍流脉动膨胀对总的耗散率的影响,由于本文假设流体为不可压流体,故取值为0;t为时间,s;Sk为用户定义的源项;C1ε、C2ε、C3ε、σε、σk为模型常数。

湍流模型常数如表1所示[16]。

表1 湍流模型常数

1.2 综采工作面几何模型

根据山西大同煤矿综采工作面的实际现场情况,构建三维模型,如图1所示。

图1 综采工作面几何模型

液压支架高度为4.2 m,工作面由71架液压支架组成,整体长、宽、高分别为106.5、7.5、4.2 m。采煤机的前、后滚筒直径分别为1.8 m和2.1 m。

1.3 边界条件设置

将划分后的网格导入ANSYS数值模拟软件中,进行稳态迭代求解。基于综采工作面的移架及截割工序作业空间内的粉尘粒径及质量浓度的测定数据,对湍流及离散相模型进行参数设置,主要数值模拟参数如表2所示。

表2 主要数值模拟参数设置

2 风流场分布规律分析

对整个综采工作面作业空间内的风流场进行模拟分析,风流分布云图如图2所示。

图2 综采工作面作业空间内风流分布云图

由图2可知,风流在移架工序作业空间内,表现出液压支架顶板处风速较大的规律,风速约为2.25 m/s,且风速有沿纵向向底板位置移动及沿横向向人行道架前空间偏移的趋势。

前滚筒处、机身中部及后滚筒处的纵向切片表明,前滚筒处风流速度大于后滚筒处的风流速度,同时大于机身中部的风流速度。在经过采煤机区域后,风流开始趋于平稳,同时顶板—底板方向的风流覆盖面积逐渐增大。在采煤机下风侧15~20 m内形成一段最高风速为3.32 m/s的高风速区域。

3 粉尘场分布规律分析

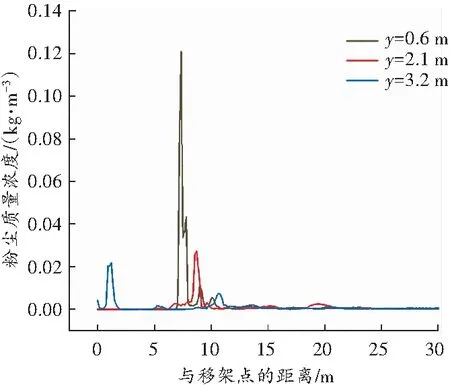

3.1 移架尘源粉尘分布规律

移架工序粉尘迹线如图3所示,移架工序粉尘分布如图4所示。

图3 移架工序粉尘迹线图

图4 移架工序粉尘分布

由图3和图4可知,在纵向方向上,粉尘最初聚积在顶板处,受风流扰动的影响及自身重力的作用,粉尘逐渐向底板位置沉积。部分粉尘颗粒与底板及前后壁面发生碰撞以后,出现反弹现象,粉尘颗粒继续随着风流向下风侧进行扩散。其中粒径较大的粉尘颗粒沉积在液压支架底板处,大部分粒径较小的粉尘颗粒会随着风流从回风巷道流出;在巷道的横向方向上,粉尘颗粒随着风流扩散到人行道和架前区域,最大粉尘质量浓度为1 109.3 mg/m3。在采煤机区域,由于风速在采煤机上方和前后滚筒处较大,粉尘受到风流扰动的影响,整个粉尘流场极不稳定,不利于粉尘颗粒的沉降。在移架下风侧10 m左右位置的粉尘质量浓度较大,平均粉尘质量浓度为 1 000.0 mg/m3。

3.2 截割尘源粉尘分布规律

截割工序粉尘迹线如图5所示,截割工序粉尘分布如图6所示。

图5 截割工序粉尘迹线图

图6 截割工序粉尘分布

由图5和图6可知,大部分截割工序产生的粉尘颗粒会随风流沿着靠近煤壁的一侧扩散,只有少部分的粉尘颗粒向人行道方向扩散。这主要是由于架前—煤壁区域内的风速较大且风流稳定,粉尘颗粒主要沿着煤壁向回风巷道扩散;粉尘质量浓度在采煤机的前、后滚筒位置达到峰值,平均粉尘质量浓度超过1 000.0 mg/m3,且架前—煤壁区域内的粉尘质量浓度远远超过人行道区域。由于采煤机占据了整个工作面断面一半的面积,所以该处风速较大,大部分大颗粒粉尘被风流吹散。此时,呼吸带高度处的粉尘质量浓度约为800.0 mg/m3。

3.3 多尘源粉尘分布规律

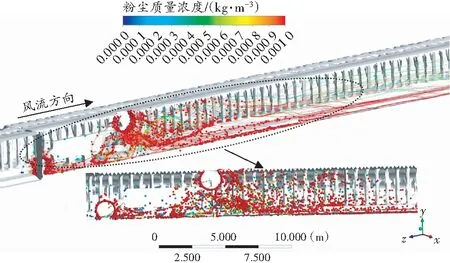

多尘源粉尘分布云图如图7所示。

图7 多尘源粉尘分布云图

由图7可知,在多个尘源点的影响下,综采工作面粉尘的叠加效应十分明显。风流每经过一个产尘作业点,粉尘质量浓度则会明显增加。尤其是在经过截割工序时,采煤机机身附近及下风侧作业区域的粉尘质量浓度和覆盖面积远远高于单个尘源点的影响;移架及截割工序产生的粉尘颗粒基本覆盖了架前和人行道区域。最低粉尘质量浓度为98.8 mg/m3,最高粉尘质量浓度超过1 000.0 mg/m3,平均粉尘质量浓度为213.3 mg/m3,最高粉尘质量浓度出现在采煤机前、后滚筒处。

4 粉尘质量浓度现场实测及分析

为了验证本研究中数值模拟结果的准确性和可信性,根据煤矿安全规程及相关规定对综采工作面呼吸带高度的移架处、采煤机前后滚筒及采煤机下风侧15、30 m处,5个代表性的位置进行粉尘质量浓度的测定。将现场的测定结果与数值模拟结果进行对比表明:综采工作面粉尘质量浓度的数值模拟结果与现场实测值的误差为5.3%~11.8%,平均误差为9.3%。其中移架工序的误差较小,截割工序的误差相对较大,这可能是受到煤不同破碎程度的影响所致。由于两者的整体误差不超过12.0%,表明数值模拟结果是较为准确的。

5 结论

1)模拟结果表明,在采煤机下风侧15~20 m内形成一段最高风速为3.32 m/s的高风速区域。在整个采煤巷道内平均风速约为2.00 m/s,最高不超过4.00 m/s,符合煤矿安全规程要求。

2)移架工序产生的粉尘主要对人行道处造成污染,最大粉尘质量浓度为1 109.3 mg/m3。截割工序产生的粉尘质量浓度在采煤机的前、后滚筒处达到峰值,平均粉尘质量浓度超过1 000.0 mg/m3,且架前—煤壁区域内的粉尘质量浓度远远超过人行道区域。

3)在多个尘源点的影响下,综采工作面粉尘的叠加效应十分明显。最低粉尘质量浓度为 98.8 mg/m3,最高粉尘质量浓度超过1 000.0 mg/m3,平均粉尘质量浓度为213.3 mg/m3;最高粉尘质量浓度出现在采煤机前、后滚筒处。

4)综采工作面粉尘质量浓度的数值模拟结果与现场实测值的误差为5.3%~11.8%,平均误差为9.3%,两者整体误差不超过12.0%,表明数值模拟结果较为准确。