生物质颗粒悬浮燃烧锅炉设计研究

2020-11-03赵建红

赵建红

(山西省农业机械发展中心,山西 太原 030027)

长期大量使用煤炭等化石能源,导致了一系列严重的环境污染问题,严重阻碍经济社会的可持续发展。因此,研究开发利用太阳能、水力发电、生物燃烧等可再生、环境友好型绿色清洁能源意义重大。生物质能源是一种以生物质为载体的能量,通过光合作用获得太阳能,并转为化学能贮存在生物质内的清洁能源,生物质颗粒成型燃料是以木屑、树枝、秸秆等农林剩余物为原料,经过粉碎、干燥等环节压缩成具有一定几何形状、适宜锅炉燃烧的颗粒成型物。相较于煤炭,生物质能源具有低碳化度、高挥发分、高含氧量、含硫量极低、低氮、灰分少、灰熔点低等特性;因此,燃烧速度快、灰渣少、易结渣、排放少。针对不同生物质颗粒的燃烧特性[1],20 世纪90 年代以来,我国相继开发了固定床、往复炉排、链条炉排、循环流化床等各种用于工业的大、中型生物质颗粒燃烧锅炉,而对用于农村农业的小型生物质颗粒燃烧锅炉研究不够。长期以来,设施养殖业如养鸡、养猪的供暖设备均为小型燃煤锅炉。近年来,随着各地限制燃煤力度的不断加大,生物质颗粒燃烧锅炉替代燃煤锅炉成为发展趋势。本文就一种小型生物质颗粒悬浮燃烧锅炉设计试验进行探讨。

1 生物质颗粒燃烧及形成物

1.1 物理特性、化学组分及燃烧机理

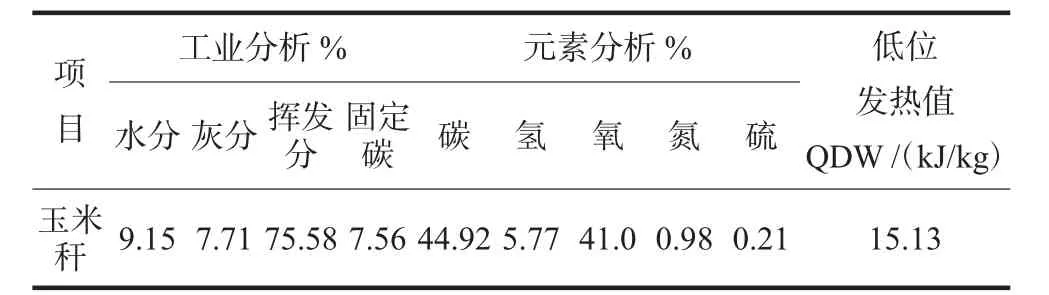

相关研究显示[2],不同生物质颗粒燃料的堆积密度为532~568 kg/m3, 颗粒密度为 1.08~1.18 g/cm3, 低位发热量在13.15~16.83 MJ/kg,机械耐久性大于95%。本文所用生物质颗粒燃料为玉米秸秆通过生物质颗粒燃料成型机压制而成,形状为圆柱形,直径为6 mm,长度为l0~30 mm。燃料的工业分析、元素分析和热值测量结果见表1。

表1 生物质颗粒燃料的工业分析、元素分析和发热量Tab.1 Component analysis, elemental analysis and calorific value of the biomass pellets

生物质燃烧过程十分复杂,随着燃烧装置类型、工艺流程、反应条件、燃料组分等条件的不同而不同,但其燃烧反应机理基本一致,分为预热干燥、挥发分析出及木炭形成、挥发分和固定碳燃烧四个阶段, 各阶段边界模糊、相互交织。

1.2 灰分结渣、氮氧化物形成

生物质燃料灰熔点比煤燃料灰熔点低得多,灰熔点900℃~1 050℃,容易引起受热面积灰结渣,甚至会堵塞炉排通风孔间隙,使燃烧恶化,对锅炉正常工作有较大的影响,融化的灰渣会把未燃尽的碳粒裹住阻碍其继续燃烧。一般来说,燃料中Si元素含量越高,燃烧后结渣趋势越明显。另外碱金属元素(K、Na)含量越高,燃料结渣趋势越明显;碱土金属(Ca、Mg)含量越高,燃料结渣趋势越小。秸秆类颗粒燃料的氯(Cl)元素含量较高,同时可能导致对燃烧设备有侵蚀。

燃烧过程中生成的NOX按其形成分为热力型、快速型、燃料型3 种。相关研究表明,燃烧过程NOX的生成量和排放量中,燃料型是最主要的,它占总生成量的60%~80%,热力型在温度足够高时(≥1 500℃),占总生成量的20%~30%,快速型占总生成量很小。此外,NOX 生成量与燃烧方式,特别是燃烧温度和过量空气系数等燃烧条件密切相关,其值越大,排放量越大。

2 生物质锅炉设计

2.1 结构及工作原理

根据生物质燃料挥发分含量高、灰熔点低以及燃烧温度对NOX 生成量的影响等因素,为保证锅炉的正常运行,有必要对燃烧过程的温度加以控制[3-4]。因此,本设计中,采用了固相和气相两个燃烧室,两个燃烧室的容积之比为1∶23,同时,将燃烧室与换热器结合在一起,围绕燃烧室采用水冷壁进行换热,有效降低了炉膛温度。减少灰分结渣及氮氧化物生成量,燃烧换热装置结构如图1 所示。

生物质成型燃料由上方喂料斗,经变频螺旋给料器送入进料管,再通过吹播风将燃料吹播到锅炉固相燃烧室,鼓风机将空气经炉排底部吹入燃烧室,裂解燃烧后产生的可燃烟气和未燃尽的碳粒在出火管处与二次进风混合后,进入气相燃烧室进行充分燃烧放热,在气相燃烧室出烟口进行脱硝处理后的高温烟气经由换热器换热降温后,被吸入袋式除尘器,除尘后的洁净气体由引风机排入大气。在固相燃烧室,生物质颗粒经高温干燥、裂解,挥发分析出后,比重大幅降低,粒度减小,在炉排底部向上风和吹播风的共同作用下,形成旋流悬浮燃烧,使空气氧化剂与颗粒结合更密切,燃烧更充分;同时,由炉排底部进入的冷空气对炉排上方的生物质颗粒燃烧物进行冷却降温,防止结渣和降低氮氧化物的生成量。进入气相燃烧室的火焰在阻火墙阻拦下,形成湍流,使氧化剂与可燃物结合更紧密,燃烧更充分。

2.2 锅炉炉排及炉膛尺寸

炉排和炉膛尺寸均为锅炉设计的重要参数,直接影响锅炉的供热及燃烧情况。生物质锅炉目前没有成熟的设计理论,参照燃煤锅炉设计理论并结合生物质燃烧特点进行设计。炉排面积热负荷和炉膛容积热负荷是影响燃烧温度控制的重要因素之一。在本设计中,锅炉热功率设计值为0.7 MW,锅炉排烟、散热、气固相未完全燃烧热损失总计按15%考虑,因此,实际燃烧所需功率为0.823 MW;采用了固相和气相两个燃烧室,2 个燃烧室的容积之比为1∶23。由于2 个燃烧室有效分担了热负荷,降低了炉排面积热负荷和炉膛容积热负荷,初步拟定炉排的面积热负荷为485 kW/m2,固相和气相两个燃烧室的容积热负荷分别为595 kW/m3和582 kW/m3。根据锅炉设计计算原理[5],炉排与炉膛尺寸的计算见公式(1)和(2)。

式中:B——燃料消耗量,(kg/s);qR——炉排面积热强度,(kW/m2);qV——炉膛容积热强度,(kW/m3);QDW——生物质成型颗粒燃料低位发热量,(kJ/kg)。

按2 个燃烧室分担的热负荷比例,计算结果为:锅炉炉排与固相和气相2 个燃烧室的尺寸分别为R=0.070 65m2、V1=0.057 7 m3、V2= I.355 m3。

2.3 锅炉换热系统

为提高锅炉换热效率,减少换热器体积,增加单位体积换热面积。采用包覆换热器和燃烧室水冷壁+管壳式进行热交换结构,水走水冷壁和管程,高温烟气走壳程,逆流换热。换热器结构分为上下2 层,中间隔层为水冷壁,有效延长热交换时间,降低了气、固相燃烧室温度,减少了氮氧化物生成量。在气相燃烧室及换热器烟气侧,燃料与空气混合、着火、燃烧,产生高温烟气与水冷壁进行热交换,以辐射为主,对流为辅;工质侧,管内工质流动,吸收烟气放热量,以对流换热为主。根据热交换原理,单位面积在单位时间内的换热量,对流换热与对数平均温差成正比,辐射换热与温度的四次方之差成正比[6]。然而,由于炉膛、换热器结构复杂多样,火焰温度分布不均等因素的影响,导致目前无成熟换热面积理论计算公式可用,根据大量经验数据结合简化物理模型进行工程计算是目前普遍采用的方法,不同公司的锅炉换热计算,由于其所积累的经验数据的局限性,一般只适用于其所生产的锅炉型式和燃烧方式,并且在不断改进与完善中。换热面积计算公式见式(3)。

式中:F——换热面积,m2;Q——总传热量,W;K——对流和辐射总传热系数,W/(m2·℃);Δtm——对数平均温差,℃。

本设计中,总传热量Q 为0.7 MW,气相燃烧室平均温度1 000℃,换热器出口烟温160℃,出水温度85℃,回水温度60℃。按对数平均温差计算公式计算,Δtm=207℃,查阅相关资料并结合过往经验,K 取139 W/(m2·℃)。按式(3)计算结果,换热面积为24.3 m2。

2.4 锅炉送风系统

通风是锅炉的“呼吸”器官,关系到锅炉的正常燃烧和换热过程的进行。根据生物质燃烧特性,本锅炉采用2 次送风设计。选用平衡通风方式,在锅炉设备中同时装有送风机和引风机。在设计送风系统时,考虑到生物质燃料燃烧后所产生的灰熔点较低,温度过高则容易结渣。采取由炉排底部自下而上吹入冷空气对炉排上方燃烧区进行降温。同时,生物质颗粒裂解产生大量挥发分析出,使颗粒变轻变小,由底风带动向上吹浮的同时,经吹播风的横向扰动,产生旋流和湍流并进行悬浮燃烧,使氧化剂与颗粒接触更紧密,燃烧更充分。由于固相燃烧室小而低,加之一次风量不足,大量析出的挥发分来不及燃烧便在出火口与二次风混合进入气相燃烧室后再充分燃烧。空气过量系数是设计送风系统时的主要技术参数,过小则导致燃烧不充分,过大则使排烟热损失加大。参阅国内相关研究,本锅炉的空气过量系数取值为1.5。

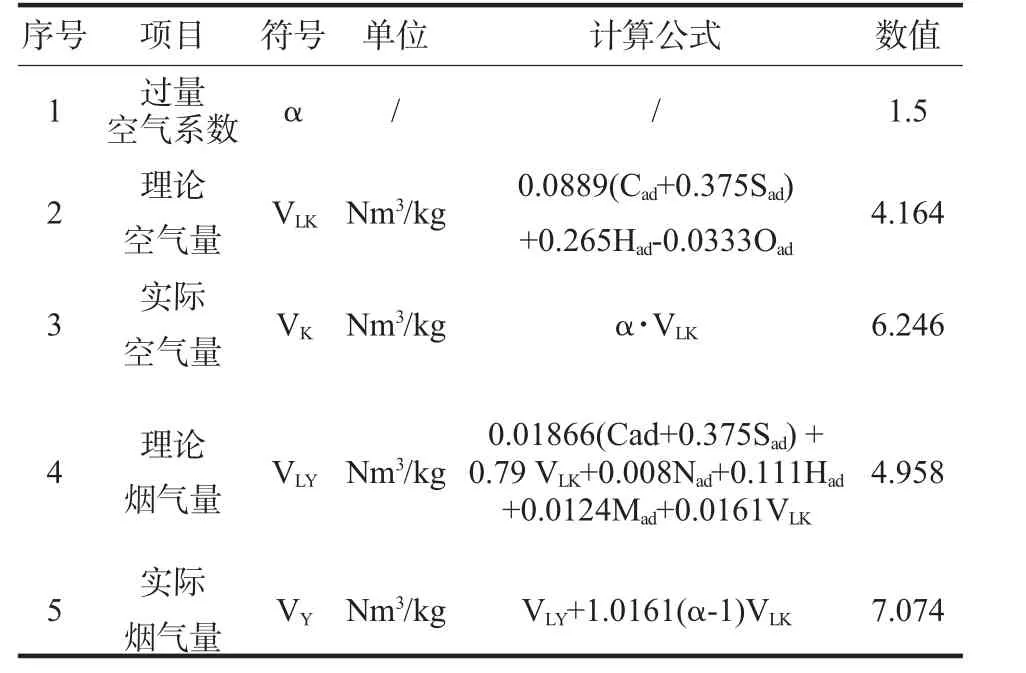

送风机风量选取应根据生物质燃烧理论空气量[7]、单位时间燃料消耗量和空气过量系数计算而得,全压确定应由克服风道阻力的计算全压降得到;依据燃烧产生的烟气量和烟道全压降选择引风机,同时,送、引风机风量和全压应具有一定的安全储备系数,玉米秸秆颗粒完全燃烧所需理论空气量及生成烟气量见表2。本设计所选送、引风机型号分别为4-72 型离心式通风机YW5-47 型风冷耐高温锅炉引风机。

表2 玉米秸秆颗粒燃料完全燃烧所需理论空气量及生成烟气量Tab.2 The amount of theoretical air required for complete combustion of corn straw pellet fuel and the amount of gas produced

3 锅炉热工试验

为了对本锅炉的正常运行效果进行检验,了解其是否达到设计要求,参阅GB/T10180-2017《工业锅炉热工性能试验规程》,采用正平衡测量法对本锅炉热效率进行了试验[8-9],同时,通过在试验中观察炉膛火焰颜色、排烟口烟气颜色及试验结束后的灰渣状况,了解锅炉的燃烧及温度控制是否满足设计要求。

试验所用仪器在检定有效期内,精度满足要求,测温点布置在换热器热水出口和回水口,高温型管道流量计布置在热水出口与循环供热泵间的横直管道上、安装位置距离弯头及管件大于三倍管径。试验在锅炉稳定运行1 h 后进行,测试时间2 h,每间隔20 min 测量1 次,共测量5 次,计算结果取平均值。试验结果:锅炉热效率为82.3%,从观火镜观察到固相燃烧室火焰颜色呈橘黄色,没有出现蓝色火苗,说明固相燃烧室的燃烧温度得到较好控制,另外,灰渣呈松散状,有轻微结渣。烟气颜色呈微白色,说明进入气相燃烧室的挥发分和未燃尽的碳粒得到充分燃烧。

4 结论

(1)针对小型锅炉炉膛容积小,生物质燃烧速度快、大部分挥发分集中析出,挥发分在炉膛燃烧停留时间短等特性,将锅炉燃烧室设计成固相和气相两个燃烧室。加大了气相燃烧室容积和可燃物流动路径,增强了与氧化剂扩散、混合能力,使燃烧更充分。

(2)将换热器与气相燃烧室设计为一体,采用包覆换热器和燃烧室水冷壁+管壳式进行热交换,结构分为上下两层,中间隔层为水冷壁,有效延长热交换时间,提高了换热效率,降低了固、气相燃烧室温度,不易结渣、减少了氮氧化物生成量。

(3) 试验结果表明,锅炉热效率达到了NB/T47062-2017《生物质成型燃料锅炉》锅炉热效率限定值[10]。同时,该锅炉已在设施养殖业得到推广应用,降低了污染物排放浓度,对设施养殖走可持续发展之路起到技术支撑作用,具有显著的社会生态效益。