工业互联网在化工行业的发展与应用

2020-11-02吉旭

【摘要】随着信息技术的不断发展,工业互联网平台为制造业的智能化发展提供了坚实的基础。对于典型非离散制造业的化工行业,其本身具有很强的多相性、非线性、非平衡、多尺度和多时空域等特性。这使得工业互联网平台在应用于化工行业时,必须考虑化工过程的复杂特性与多尺度下的互联机制。互联化工是工业互联网在化工行业应用中形成的全新的智能制造模式,它具有互联、综合、协同、智慧的特点,它充分利用信息化技术,提高化工企业的运营水平,保障化工过程全生命周期、多尺度耦合的安全生产。互联化工模式将进一步推动化工行业朝向更加高效、智慧、绿色、安全的发展。

【关键词】工业互联网 化工 互联化工 智能制造

【中图分类号】TQ086 【文献标识码】A

【DOI】10.16619/j.cnki.rmltxsqy.2020.13.005

概论

如今,物联网技术已被广泛应用于日常生活,如智能家居、智能穿戴设备、带定位芯片的手机等。同样,在工业领域,物联网技术正加速与工业系统融合,形成工业互联网平台,自动、准确、实时地采集工业活动中形成的各类数据并进行综合分析。工业互联网平台正改变着工业制造方式,甚至是产业模式。

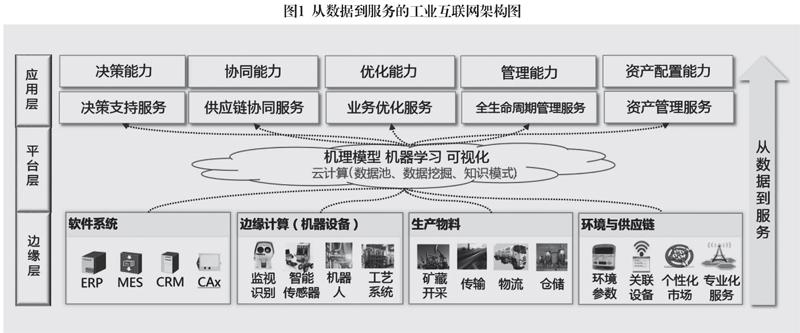

工业互联网是以互联网为代表的新一代信息技术与工业系统深度融合形成的产业和应用生态,是工业智能化发展的关键综合信息基础设施。[1]工业互联网平台可以实时连接工业系统中的人、设备、物料、以及客户/管理/物流等几乎所有的装置、要素与环节,融合并处理工业系统全生命周期内(研发、物资供应、生产、装配、存储/物流、使用、报废循环)的产品和服务数据,以形成最优的资源配置方案和生产运营方案,提升工业能力,创造新的价值。图1是一种常见的从数据到服务的工业互联网架构图。

无疑,基于工业互联网的工业制造和服务体系是面向特定工业场景的,工业互联网只有与特定行业的应用需求及其技术经济特征深度融合,才能真正推动工业系统进步,实现全尺度、全要素和全价值链的融合与协同。因此,发展工业互联网技术,除了关注传感器及标识技术、云计算及边缘计算、高速高通量及可靠通信网络、工业大数据以及人工智能等通用性技术,还需基于特定的行业需求与知识模型,提出有针对性的工业互联网架构平台,并研究其专业化技术。本文将就面向化学工业的工业互联网平台展开讨论。

化学工业发展的现状与机会

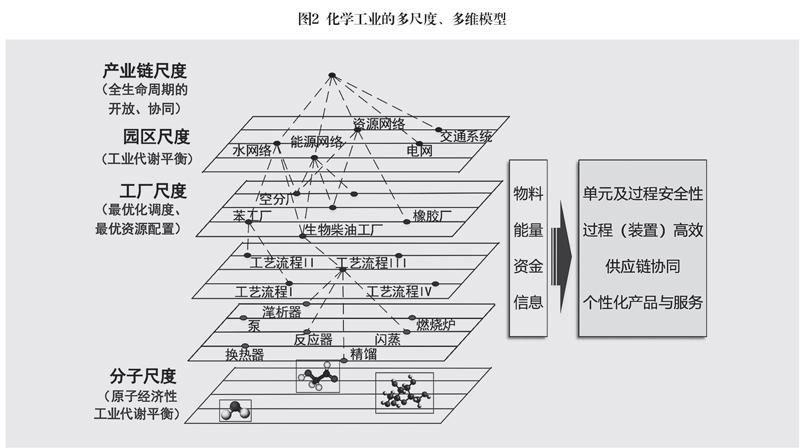

化工过程是通过物质和能量的可控转化和传递来生产化工产品的工业过程,涉及物质结构与工艺设计、生产制造运营,以及产业链集成的宽广领域,为新材料、新能源、生物医药,乃至信息技术行业提供基础性的支撑,是国民经济的支柱性行业,其重要性和地位无可替代。[2]与离散制造行业相比,化工行业是典型的多尺度系统,[3]包括分子尺度、单元尺度、过程尺度、工厂尺度、园区尺度、产业链尺度,如图2所示。

这一多尺度系统有多种结构化与非结构化的机制共存,相互影响并耦合,具有非线性和非平衡态特性。要实现化工系统的稳定和均衡,需依赖更多外部的输入性因素,如物料、能量、资金、信息及有效管控。这给化工行业在新技术和新经济模式的转换过程中带来了更大的挑战,如,全产业链集成下的运营模式创新、全球范围内的资源优化配置、绿色化导向下的技术迭代,特别是更严格的健康、安全与环境要求的挑战。[4]新技术带来的挑战对行业的稳定运行形成了冲击,但无疑也提供了新的机会和发展路径。

当前,以互联网为代表的的新兴信息技术成果是新技术体系的重要内容。[5]事实上,自现代化学工业诞生以来,信息技术一直是推动化学工业发展的关键动力之一。[6][7]以合成氨技术为例,从1913年世界上第一座合成氨工厂建成到现在,其关键技术没有发生原则性的变化,但信息技术显著提升了设备的规模化水平,推动了能源的综合利用及节能功效,使生产规模从最初的日产5吨提高到现在最高日产3万吨。可以预见,工业互联网和人工智能技术应用的深入,将进一步提升化工行业多尺度下的能质优化水平,以及系统运行的稳定性、鲁棒性和经济性。由于化學工业自身特殊的技术经济特性,对信息技术有自身的要求,[8]例如:

(1)化工是设备密集型行业,“安稳长满优”是实现经济效益的关键,也是生产安全的关键。工业互联网技术应重点研究设备状态感知、征兆提取、描述和评价等相关技术,如基于工业大数据的离群数据处理技术,及其相关的异常识别与故障诊断技术。

(2)化工生产过程有严格的过程控制,在控制参数中会将设备能力、原料属性及其热力学、动力学和传递等多种因素耦合在一起。但是,化工过程很复杂,许多现象及其背后的机理尚不能精准描述,比如,工业放大效应、机械应力变化、原材料质量状况,对此需要综合考虑经验与机理知识进行分析。因此,“只关心是什么,不关心为什么”的机器学习技术在化工领域有严重的局限性,基于机理的白箱模型和基于大数据的黑箱模型融合形成的混合模型是工业互联网技术在化工行业应用的重点。

(3)工业互联网的目标是提高过程控制能力、提高决策科学性,生产过程智能化和无人化不是其唯一目标,更重要的是保证整个系统能在平稳、安全的最佳状态下运行,使原料、能源和资产的利用率达到最优。这涉及到了基于供应链协同优化和管控一体的先进控制需求。同时,化工行业应用工业互联网技术,还必须考虑多尺度下环境条件与安全边界的强约束性。

(4)化工生产包括原料准备、化学反应、分离提纯、包装、仓储等连续或间歇性工艺,不同工艺的复杂程度差别很大,是否建设工业互联网平台以及应用到什么程度,应当由技术成熟度和经济效益进行综合评定。一些非关键过程,采用传统技术可能有更好的投入产出效果。但是,这种情况并非一成不变,随着未来人工成本逐渐上升、技术成本逐渐降低,工业互联网技术的优势会加强,其应用面将会越来越大。这是一个循序渐进的过程,工业互联网技术能适应这一进程。

综上,工业互联网应用于化学工业,应充分适应行业的多尺度特性,提升物资和能量在多相界面间、多尺度间的整体协同性。基于此,四川大学提出了面向化学工业多尺度融合的工业互联网新架构,即互联化工。

互联化工的概念与模型

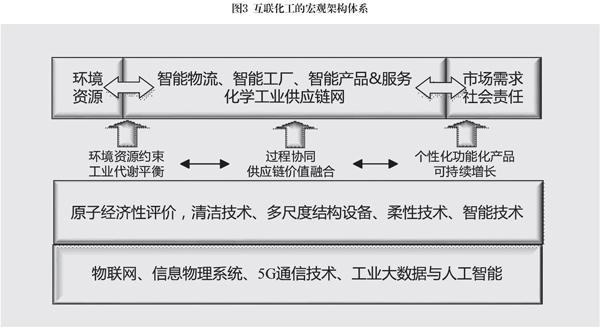

互联化工是一种面向多尺度的、构筑在新技术体系上的工业互联网架构。为推动化学工业实现安全可靠、绿色低碳和产业链协同,互联化工在化工全生命周期里,广泛应用物联网、信息物理系统、5G通信技术和人工智能等新的信息技术,实现过程的泛在感知、广泛互联、智慧决策、精准控制和自我学习。图3所示为“互联化工”的宏观架构体系。

互联化工强调化工行业特有的技术经济特征和应用需求,将“数据+算法+算力”作为关键技术要素,具有互联、综合、协同和智慧的四大特点。

(1)跨尺度互联是“互联化工”的典型特征和核心价值。挖掘化工过程多尺度间的耦合关系、优化物质/能量/信息在跨尺度间的传递与互通机制,是“互联化工”的核心价值。比如,基于大数据的材料基因组技术已更多地应用于新材料和新药物的研究,其目标是建立组分、结构、合成与加工工艺等与材料宏观性能间的模型关系,是一种微尺度、介尺度与宏尺度融合的新方法,互联化工为此提供技术基础和平台。[9]

(2)全尺度和全产业链的综合是“互联化工”关键路径。新经济模式的特点是产业链整合,“互联化工”通过跨尺度的互联和综合,可在更大时空域内强化能质网络的运行效率,提升资源产出率和运行效益;同时,互联化工平台是面向全产业链的,应帮助企业更好地响应市场的多样化和个性化需求,创造新的价值领域。

(3)“互联化工”的多尺度协同性。互联化工的协同性是面向化学工业多尺度和多层次的,包括工艺的协同、能质网络的协同、资源配置的协同、以及过程安全的协同。互联化工的协同性有多种尺度下的不同形式,比如,微化工的基础是微单元间的协同性,而云制造则强调供应链尺度上的协同。[10]

(4)“互联化工”的智慧化。化工过程的互联、综合与协同是为了快速并精细化地处理各种问题,满足多目标、多准则下的优化要求,这离不开最新的信息技术成果的支持。許多化工企业正在进行智慧工厂建设,其最重要的目标就是要让具备智慧的机器替代人思考、决策与操作,人工智能技术可增强人们对于复杂体系的认识和控制能力,构成了互联化工的核心技术。[11]图4是互联化工的一种智慧单元结构,它结合了云计算与边缘计算,基于多种先进的信息技术可实现异常工况识别、安全评价、工艺优化与智能控制的一体化。

互联化工的过程安全技术

化工生产过程常常要求高温、高压、深冷、真空等严苛的工艺条件,同时原料和产品也常具有挥发性、易燃、易爆、易致毒等特性,这使得环境与安全成为关乎化学工业健康发展的核心问题,对人员培训、工艺控制、设备维护和运行监控提出了高要求。

事实上,在化工安全管理领域,国内外大型化工企业都建立了目标一致、要素相近、模式各具特色的安全体系架构,典型的有壳牌模式、杜邦模式、摩托罗拉模式。但化工行业的安全管理状况尚未得到根本性扭转,近年来重大化工事故屡有发生,导致百姓谈“化”色变。分析其原因,除了企业的安全意识、管理执行能力外,还存在对过程装置失效机理认识不清、装置状态监测和危险源辨识与可操作性评价等水平不足的问题。

面对化工过程的安全性挑战,互联化工充分利用现代信息技术的发展成果,构建如图5所示的安全管理平台。

全生命周期的安全管理。图6展示了化工全生命周期内的过程安全技术,所有的安全信息在全周期内传递和共享。安全管理平台可以基于化工过程的全周期、多尺度的安全信息,综合评价其安全状态、提炼安全规则、形成安全知识,工业大数据和高性能计算技术为此提供了资源和算力保证。[12]其中物联网技术、数据挖掘技术、大数据与知识自动化技术是化工过程全生命周期安全管理的关键。

(1)基于物联网技术,强化对生产、物流、仓储等工业现场与环境的感知和数据采集能力,实现与安全生产相关的各类多源大数据集成。

(2)运用数据挖掘技术,结合部分化工机理知识建立危险源属性数据(包括危化品和重点装置)、装置运行实时数据、环境与业务数据,以及装置预防性维保策略间的关系模型,将安全风险管理与企业组织架构、制度以及日常运维相结合,把安全管理从制度保证的静态模式转换为知识集成的动态监控模式。

(3)基于大数据和知识自动化技术,解决企业安全知识学习与共享难题,提升知识发布效率,为企业的安全管理提供可行的、经济的、随时可获的在线安全保障。特别是中小型化工企业可基于工业互联网平台,以购买服务的方式快速提升企业安全管理能力。

多尺度耦合互锁机制下的安全监控与管理平台。化工的安全边界由分子尺度的化学品特性、单元尺度的设备运行状态、过程尺度的生产工艺条件和企业尺度上的安全体系与过程管理共同决定。特别是各工序间的物料、能量、动量存在强耦合性,有非常高的平衡性要求,具备弱中心化、联锁互动、安全自适应特点。

同时,化工安全状态具有动态性和系统性特点。生产过程中每一次物料属性、工艺条件和设备状态的波动与变化,都伴随着安全状态变化,当风险逼近安全边界时,必须从单一设备到整个工艺系统提供多尺度下的安全综合评价。图7所示是互联化工多尺度互联耦合机制下的安全监控与管理平台。平台基于安全、环保、质量、交期、效益等多准则和多目标,实现安全评价与控制决策的一体化。这与只强调单元变量是否超出标准范围的传统过程安全评价与监控机制有本质差别。

在工业互联网环境下,化工安全生产还必须应对网络环境下的恶意侵入与攻击,必须保证设备状态的监测数据与控制指令在网络传输过程中是准确的、安全的,传输信号不被篡改并能得到正确响应。对此,区块链技术的去中心化特性和链式结构使其在互联化工的数据安全保证方面显示出强大的潜力和应用前景。[13]四川大学提出了由广域区块链(外区块链)和局域区块链(内区块链)构成的双层区块链安全架构模型,如图8所示。广域区块链服务于系统层级,为制造系统与外界提供安全可靠的通讯、交易及账单服务。局域区块链则部署于图4所示的单元级,以解决智慧单元点对点的数据通信安全。广域区块链和局域区块链共同构成了互联化工多尺度耦合互锁机制下的安全机制。[14]

展望

互联化工是面向化学工业的工业互联网的具体技术形态,目前正处于快速发展之中,对化学工业多尺度、多维度和多层次结构的认识在很大程度上决定了它能否突破技术瓶颈,取得成功。其中,基于智能化技术的知识自动化机制将是未来的发展方向,它有助于全面提升单元尺度和过程尺度下的自主感知、自主通信、自主计算、自主优化和自主控制能力。同时,知识自动化工作机制还将面向企业普遍存在的资金、材料、设备、人员等资源配置方面的难题,充分发挥互联化工的集成化优势和资源调度优势,强化供应链的融合与协同,提升化工行业的资源利用效率与能效管理水平,推动绿色化、环境友好的可持续发展,实现“智能产品-智能产线-智能工厂-智慧园区-智慧产业链”的行业整体升级。

注释

[1]姚锡凡、练肇通、杨屹等:《智慧制造——面向未来互联网的人机物协同制造新模式》,《计算机集成制造系统》,2014年第20卷第6期,第1490~1498页。

[2]吉旭、许娟娟、卫柯丞:《化学工业4.0新范式及其关键技术》,《高校化学工程学报》,2015年第29卷第5期,第1215~1223页。

[3]孙宏伟:《化学工程的发展趋势——认识时空多尺度结构及其效应》,《化工进展》,2003年第22卷第3期,第224~227页。

[4]覃伟中、冯玉仲、陈定江等:《面向智能工廠的炼化企业生产运营信息化集成模式研究》,《清华大学学报》(自然科学版),2015年第4期。

[5]周济:《智能制造——“中国制造2025”的主攻方向》,《中国机械工程》,2015年第26卷第17期,第2273~2284页。

[6]中国石油和化学工业联合会智能工厂应用体系研究课题组:《石化行业智能工厂应用体系研究》,《中国石油和化工经济分析》,2016年第11期,第21~24页。

[7]钱锋、杜文莉、钟伟民等:《石油和化工行业智能优化制造若干问题及挑战》,《自动化学报》,2017年第6期。

[8]成思危、杨友麟:《过程系统工程的昨天、今天和明天——2006年全国过程系统工程学术年会大会报告》,《2006年全国过程系统工程学术年会论文集》,2006年,第1~19页。

[9]汪伟、苏瑶瑶、刘壮等:《微流控法可控构建微尺度功能材料》,《化工进展》,2019年第38卷第1期,第421~433页。

[10]Qiu, X.; He,G.and Ji,X., "Cloud manufacturing model in polymer material industry", The International Journal of Advanced Manufacturing Technology, 2016, 84, pp. 239-248.

[11]Ji, X.; He, Ge.; Xu, J. et al., "Study on the mode of intelligent chemical industry based on cyber-physical system and its implementation", Advances in Engineering Software, 2016, 99, pp. 18-26.

[12]Dai, Y.; Wang, H.; Khan, F. et al., "Abnormal situation management for smart chemical process operation", Current Opinion in Chemical Engineering, 2016, 14, pp. 49-55.

[13]袁勇、王飞跃:《区块链技术发展现状与展望》,《自动化学报》,2016年第42卷第4期,第481~494页。

[14]陈溪南:《基于区块链的云制造安全性研究》,硕士学位论文,四川大学化学工程学院,2019年。

责 编/张 晓