提高转炉煤气回收量实践探索

2020-11-02武国峰张志辉孔祥川陈帅王凯峰

武国峰,张志辉,孔祥川,陈帅,王凯峰

(邢台钢铁有限责任公司,河北邢台 054027)

前言

转炉煤气是转炉冶炼过程中的副产品,提高转炉煤气回收是降低转炉工序能耗、实现负能炼钢的关键指标。转炉煤气主要由原料中的碳元素氧化而来,因此原料条件对其发生量影响很大。铁水装入比、煤气回收比和空气吸入量等由转炉工序操作条件决定,也是制约煤气回收的重要因素。在回收过程中还受管网煤气平衡、气柜缓冲能力、下游用户使用方式等方面的制约。

1 邢钢转炉煤气回收现状

邢钢现有50 t 转炉3 座,80 t 转炉1 座。配套转炉煤气回收系统在原有0G 法的基础上经过改造采用的新0G法,烟气经烟罩、汽化冷却烟道后,将净化设备由原来的“二文三脱”改为了一、二级喷雾蒸发洗涤塔、环缝文氏管、两级旋流脱水塔。

新0G一次除尘系统于2018年3月份完成改造。改造后颗粒物浓度满足了排放标准,但是改造当年的转炉煤气吨钢回收仅完成110 m3。其中10~12月份更是因铁水不足,转炉提高废钢比,转炉煤气吨钢回收量仅96 m3。由此既增加了吨钢冶炼成本,同时也导致了转炉工序能耗升高。通过对标发现近年来部分钢铁企业吨钢转炉煤气回收稳定在130 m3以上,邢钢的转炉煤气回收仍有一定的提升空间。

2 改进措施

2.1 减少空气吸入量

转炉煤气在回收操作上,以激光分析仪检测转炉煤气中O2≤2%(保证煤气柜内氧气浓度≤1%)为联锁条件之一,控制转炉煤气的自动回收与放散。在减少空气吸入量控制上,重点是在吹炼前期使转炉烟气氧含量快速达到2%以下,最短时间内具备回收条件。

(1)调整活动烟罩降罩时间和行程

转炉炉口上方的活动烟罩是减少转炉炉口吸入空气的重要设备,吹炼时通过烟罩的自动升降能够减少烟气外溢,实现炉口烟气的有效捕集。如果烟罩与炉口之间间隙太大或降罩时间滞后,就会造成炉口吸入空气多,使得转炉煤气中氧含量长时间达不到2%以下,同时空气吸入量多也会造成CO 氧化成CO2,从而降低回收煤气的热值。

通过现场调试,在确保氧含量合格的前提下,可将活动烟罩自动降罩的时间由原来的吹炼开始后120 s 提前到90 s,活动烟罩距离炉口的最大间隙由原来的250 mm调整到100 mm。

(2)提高氧气工作压力

在铁水不足的情况下,为实现低铁耗操作,转炉废钢装入占总装入量的23%~28%。因废钢装入多,吹炼前期打火困难,碳氧反应滞后。当氧枪工作压力0.8~0.85 MPa 时,正常情况下在吹炼140 s后氧含量才降到2%以下;有些炉次在吹炼开始后100 s 具备煤气回收条件后,160 s 后氧含量又出现反弹现象,被迫停止回收,由此缩短了煤气回收时间。

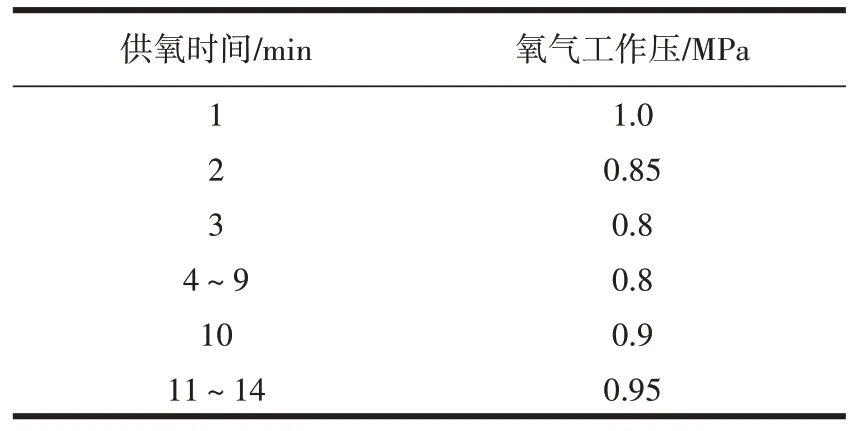

针对氧枪吹炼氧压影响煤气回收问题,多次试验确定提高开始吹炼时的氧气工作压力,并且细化调整了供氧周期内每分钟的氧气工作压力。一个吹炼周期内氧气工作压力分时调整如表1所列。

表1 转炉氧压调整参数

以邢钢50 t 转炉为例,氧压的调整使转炉煤气开始回收时间由吹炼开始后的140 s,提前到70 s以内。

(3)调整环缝文氏管重砣行程开度

新OG 系统环缝文氏管内重砣行程决定了环缝文氏管压力分配值和烟气流速。根据转炉吹炼时间,分5个阶段控制重砣的行程,为充分保证炉前捕集效果,环缝文氏管重砣调整行程一般控制在150~200mm 的较小范围内。在参数调整上主要根据炉前捕集效果调整中期开度,但在回收过程中会影响了煤气中的氧含量。

针对转炉吹炼过程碳氧反应进程,结合烟气中CO 和O2成分变化趋势对环缝文氏管重砣开口度进行了调整。在吹炼前期,将环缝文氏管开口度调到最小,使炉口负压最小,空气最少量吸入;同时针对O2含量反弹时间段,延长环缝文氏管重砣最小开度时间;吹炼中期煤气回收期间,喉口开度调到最大,后期逐步调小。如此有效保证了转炉烟气O2含量快速降低到具备回收条件并使回收过程稳定不反弹。

环缝文氏管重砣行程调整参数如表2 所列(行程越大,环缝开度越小)。

表2 环缝文氏管重砣行程调整参数

2.2 延长转炉煤气回收时间

转炉煤气回收控制是由转炉吹炼时间、转炉烟气中O2含量来作为转炉煤气回收与放散的触发信号,O2含量由风机后激光分析仪采集,并联锁三通阀动作,控制流程如图1所示。

图1 转炉煤气回收联锁控制流程图

对转炉煤气回收过程跟踪发现,在高铁耗条件下,转炉吹炼结束后管道内残存的煤气O2含量还在2%以下,因三通切换阀动作与氧枪吹炼信号联锁,吹炼结束煤气放散,导致管道内转炉煤气白白浪费,因此对吹炼信号与煤气放散联锁条件进行调整,在氧枪吹炼结束后O2含量≤2%时延迟10 s 煤气放散,使煤气最大化地回收,提高吨钢转炉煤气回收量2.5 m3左右。

2.3 实现煤气回收全流程监控

为有效监控转炉煤气回收过程参数,解决回收过程中制约问题,在现有生产系统的基础上自主开发了转炉煤气回收自动监控系统。该系统可实现自动记录转炉铁水废钢装入参数、供氧时间、转炉煤气可回收时刻、实际回收时刻、可回收时间、实际回收时间、回收差值、转炉煤气CO 含量及过程提枪次数等。能够有效对比分析和准确判断影响转炉煤气回收的因素,迅速提出解决方案和对策,减少对煤气回收的影响。

2.4 消除冶炼过程影响因素

转炉在一个吹炼周期内,转炉烟气具备回收条件后,每一次中途提枪会造成煤气联锁放散。测算冶炼过程中途提枪对煤气回收的影响,从氧枪再次降枪到具备回收条件,基本上都在60 s以上,根据回收时间测算转炉中断冶炼吨钢影响3 m3,而除铁水Si 高喷溅必须双渣操作外,有时等节奏或中途清渣等也会造成吹炼中断。

因此在减少氧枪中途提枪中断吹炼的控制上,通过优化生产组织,加强工序间协调,消除了转炉在吹炼过程等节奏和推渣道现象。在冶炼操作控制上,设定一次拉碳率大于85%的控制目标,有效减少了冶炼操作对煤气回收的影响。

2.5 优化气柜运行方式

转炉煤气是间断产生、间断回收、连续使用的过程,而且转炉的生产节奏、产量等直接关系转炉煤气的回收量。为此转炉煤气系统必须配备转炉煤气柜。

邢钢的转炉煤气系统原来配备8 万m3和5 万m3煤气柜各1 座(1 座备用)。在实际生产过程中,通过优化实现两台转炉煤气柜并列运行方式,达到了“单独回收、同时外供”的最终使用目标,充分利用气柜调节余缺的作用,做到转炉煤气应收尽收。

2.6 保证转炉煤气外供使用量

正常生产情况下邢钢的转炉煤气总发生量在40 000~45 000 m3/h,转炉煤气用户主要包括钢包烘烤(8 000~12 000 m3/h)、轧钢加热炉(12 000~16 000 m3/h)和企业自备电厂锅炉(~20 000 m3/h)。其中锅炉距离转炉煤气加压站最远,该管道系利旧管道,全程共有DN12 000、DN800、DN600 三种直径的管段组成,沿程压力损失较大。且由于管道使用年代久远,出现多处腐蚀,漏点较多,不得不降压运行。

为提高锅炉转炉煤气配烧量,对转炉煤气配烧管道部分管段进行了更换,增大了该管道直径,减少了阻损和煤气泄漏风险,并在锅炉配烧管道上增加配烧混合口,为提高锅炉的转炉煤气配烧量提供了便利条件。解决了转炉煤气外供受限的问题。

3 效果总结

(1)通过减少空气吸入量措施的实施,活动烟罩行程和环缝文氏管重砣的调整使转炉烟气中氧含量具备回收条件的时间提前了35 s左右。而优化供氧参数,又保证了煤气回收过程氧含量不反弹,稳定控制在2%以下。

(2)通过延长转炉煤气回收时间措施的实施,将转炉氧枪吹炼结束与煤气放散时间之间的联锁条件延迟10 s,统计各炉次煤气回收时间平均延长了5 s以上。

(3)通过开发转炉煤气回收自动监控系统,既对系统发生问题后的快速、准确判断提供了支撑,又对冶炼和煤气回收岗位的操作起到监控作用,同时还便于总结阶段时间内隐含的规律。

通过各项措施的实施,吨钢转炉煤气回收量从110 m3/t提高到130 m3/t。

4 结语

转炉煤气回收的前提条件是必须保证在安全前提下实现稳定、高效的回收利用,同时又要兼顾颗粒物排放浓度小于国家特别排放限值。因此,在转炉一次除尘及煤气回收系统必须千方百计挖掘潜力,采取各种有效措施是可以提高转炉煤气回收量的,在降低工序成本的同时,又能够减少颗粒物排放,大幅度提升企业的环保运行水平。