复杂工况下提高超厚钢板焊接质量研究

2020-11-02常志胜

常志胜

(中铁电气化局集团北京建筑工程有限公司,北京 100039)

0 引言

低温、大风、雨雪等环境对钢结构露天高空焊接施工影响极大,既影响施工人员的安全,又影响焊接质量,复杂工况下钢结构焊接是施工过程中的关键难题,特别是对于超厚板,大截面的焊接接头,极易产生焊缝裂纹和因温度骤降使焊接焊缝、焊缝热影响区的材料性能降低。因此采取适当的防护措施及焊接施工技术以保证复杂工况下,焊接质量是技术人员普遍关注的问题。在冬季进行焊接施工时,通过从设计角度深化节点构造;从技术方面优化焊接顺序、焊接工艺;从焊接方面明确焊丝材质、控制温度;在作业面搭设平台、防风棚等措施,改善焊接施工作业环境,通过一系列技术措施,使复杂工况下焊接规避沿厚度方向应力集中、焊接变形过大、焊缝质量缺陷等不良现象,开展复杂工况下超厚钢板焊接质量研究,可以满足华北地区复杂工况下焊接施工的要求。

1 工程概况

北京地铁19 号线新宫车辆段项目位于北京市南四环外,车辆段占地面积30.05 万平方米,联合检修库建筑面积约12 万平方米,地上2 层,结构高度17.5m,工程总用钢量约3 万吨。主要采用Q355B 钢材,涉及最大板厚80mm,Z 向性能要求为Z35。本工程钢结构施工处于冬期施工,多大风、冰雪天气,最低温度达-15℃。项目为型钢混凝土结构,钢柱主要采用十字型截面,最大尺寸为1500×700×25×80mm,部分采用H 型柱+钢板墙组合构件,厚板立焊缝长达13.6m,焊接填充量近0.2t,焊接施工的工程量大,大风、冰雪及低温等复杂工况下焊接质量及焊接变形难控制。

2 焊接难点及对策

2.1 低温对焊接质量的影响

钢结构低温焊接的主要危害为焊接裂纹和脆断。由于周围环境温度过低,导致熔敷金属在焊后冷却速度过快,使焊缝及热影响区出现马氏体等脆性组织。同时冷却速度加快,还会使氢透出时间变短,金属中残留的氢浓度增加,延迟裂纹倾向增大。除此以外,在结构拘束度比较大的情况下,冷却速度过快容易导致焊缝金属偏析,在焊缝偏析处产生结晶裂纹。

根据低温厚板焊接特点,需要采用合适的焊接工艺以及保障措施,保证施焊环境、焊缝温度及焊接构件到达正温,从而到达与常温条件下质量相同的焊缝。主要策略包括控制焊缝金属的冷却时间,避免焊缝及热影响区出现马氏体等脆性组织;采取焊后热处理及保温缓冷措施,减缓焊接点的冷却速度,逸出焊缝中的扩散氢和消除焊接应力,改善和提高焊接接头性能。

2.2 大风、潮湿环境对焊接质量的影响

在雨雪天或潮湿环境中焊接时,因为空气中含有较多水分,电弧会使水热分解产生氢气,导致焊接容易出现氢致裂纹出现。同时容易导致焊丝受潮,会严重影响焊接质量。此外大风天气焊接会破坏CO2气体对弧柱区及熔池的流动作用,容易导致焊缝氧化并产生气孔,进而影响焊接质量。针对大风、潮湿天气环境采取搭设焊接防风棚,焊丝防潮、焊前脱湿等措施减少其对焊接质量的影响。

3 焊接前准备

3.1 焊接材料准备

根据《建筑工程冬期施工规程》(JGT J104—2016)及《建筑钢结构焊接技术规程》(JGJ 81—2019)规定,选用负温度下钢结构用的焊丝,在满足设计强度前提下,选用屈服强度较低,冲击韧性较好的焊接材料,同焊接规范相配合使焊缝金属产生针状铁素体而获得理想的焊缝强韧性。

二氧化碳气体保护焊选用高纯度气体(纯度达99.9%,含水量不高于0.005%),将气瓶置于0℃以上的棚内,同时检查瓶嘴有无冰冻阻塞情况。焊材库中应有脱湿设备,焊丝使用过程中应采取防潮措施,避免氢致裂纹产生。

3.2 焊工防护

焊工在复杂工况焊接前,需进行焊接技术理论教育和焊接适应性训练,取得合格证后才能进行焊接施工。焊接作业前,应配备棉鞋、帽子等防寒用品,能较长时间抵抗严寒并可防滑。由于低温焊接对焊工的体力消耗较大,应减少倒班时间。同时在焊接施工过程中时,应配备专门监护人,对焊工工作状态进行监控及判断,保证焊接工作的顺利进行和焊工人身安全。

3.3 施工作业平台及要求

搭设合适的焊接防护棚是保证焊接质量的重要因素。采用脚手架、三防布等搭设防风保暖棚将焊缝与外界隔离,保持施焊的温度在规定范围内,既为焊接作业人员提供适宜作业局部环境又保证焊缝的质量。操作棚底部应密实,防止沿焊道形成穿堂风。

4 复杂工况下的焊接施工措施

4.1 温度控制措施

4.1.1 焊接预热

通过在焊接前对焊接区域进行局部加热,延长降温时间,避免焊缝中生成马氏体等脆性组织,预热是消除延时裂纹的有效手段,通过预热增加焊接热循环,有利于氢的扩散溢出。除此以外采用焊前预热的工艺能够减小焊接过程与焊接前后的焊接材料的温差,从而使得焊接材料在焊接过程中收缩均匀。本工程预热采用氧气—乙炔中性火焰加热,为了确保Z 向性能钢板保持良好的延伸率,预热范围由常温焊接坡口两侧不小于100mm、板厚的1.5 倍,增加到不小于150mm、板厚的2 倍。经实验表明当温度在200~300℃的范围内会降低钢材的延伸率,因此预热温度应控制在100~150℃,并在焊接过程中持续保持。

4.1.2 焊接层间温度控制

焊缝层间温度控制在90~130℃之间,每个接头需一次性焊完。焊接前及时收集气象信息,根据天气情况组织施焊。遇特殊情况中途必须停止焊接,并对焊缝进行热处理和防护措施。当重新焊接时需对焊缝重新加热,加热温度比焊接前需提高20~30℃。

4.1.3 焊后处理

低温焊接的后热温度应不低于220℃,保温时间必须满足焊接规范要求(即焊接板厚按每25mm 厚度不小于0.5h,保温时间不少于1h)。之后使其缓冷至常温,缓冷至常温的时间不应小于1.5h。当节点焊接完成后,必须对节点整体加热到规定温度,立即进行缓冷处理防护。当焊缝后热处理达到要求后,采用保温措施,需包裹密实,确定保温时间达到缓冷效果。焊接防护棚及保温材料应在焊缝接点完全冷却后,才可以拆除。

4.2 焊接顺序

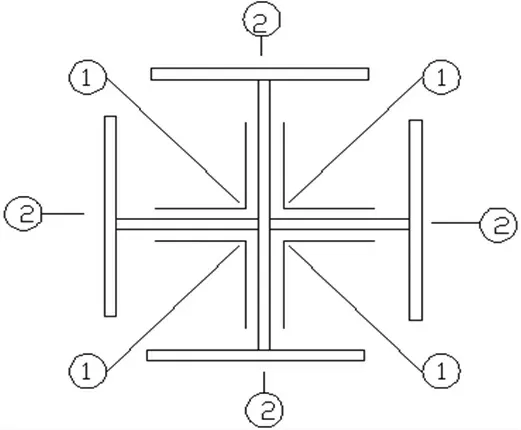

十字型柱焊接由四名焊工对称焊接。先对称焊接腹板焊缝,再对称焊接翼缘板焊缝。焊接严格按照分层多道的方式进行,先焊接大于20mm 的焊缝厚度,保证根部焊缝不因焊接应力而受到破坏,再循环焊接,每个循环焊接厚度应控制在20mm 内(共计2~3 层),各层焊缝的接头应相互错开,每焊完一层都要清除熔渣及飞溅物,如发现有气孔、夹渣、未焊透等缺陷时,必须清除重焊,直到将焊缝焊接完成。

图1 焊接顺序

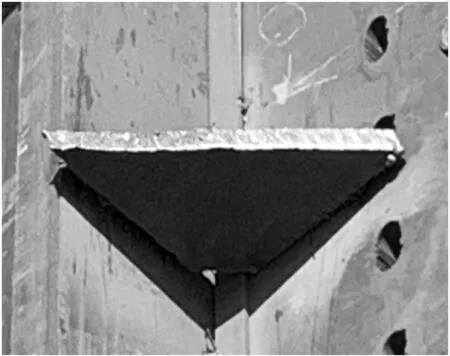

图2 焊接约束板

4.3 焊接约束措施

为减小焊接变形,在焊缝位置设置三角约束板固定,约束板焊接在钢板焊缝两侧。为确保约束效果,焊接约束板采用20mm厚钢板,间距为1m 一道进行布设。

4.4 焊接质量检测

焊接完成后需对焊缝外观进行检测,焊缝表面需平整、光滑、美观,焊缝不得有夹渣、气孔、裂纹、未焊满、咬边等缺陷,严格检查焊缝的位置和尺寸,保证焊缝长度、宽度、厚度均在要求范围内。采用超声波进行内部缺陷检测,焊接的质量应符合低温钢结构焊接的质量标准。

5 结束语

本工程通过应对复杂工况而采取适宜防护措施,既保证施工作业安全,又提供适宜焊接作业环境,从焊接前准备、焊前预热、焊接顺序的合理布置、焊后加热及保温及焊接检测等措施,避免了钢结构在复杂工况环境下焊接裂纹和残余应力,有效抑制了低温对超厚钢板焊接的影响,为钢结构在复杂工况环境下施工提供了借鉴和参考。