水性环氧树脂乳化沥青混合料性能与应用研究

2020-11-02张海燕何澄平张艳君唐辉

张海燕,何澄平,张艳君,唐辉

(1.长安大学材料科学与工程学院,西安 710061;2.山东大山绿道工程科技有限公司,济南 250100;3.福建省高速公路集团有限公司,福州 350001;4.中路交建(北京)工程材料技术有限公司,北京 100088;5.重庆交通大学土木工程学院,重庆 400074)

近年来全球环境污染问题越发严重,低碳环保已经成为我国一项重要发展战略,主要以道路交通运输、工程施工和技术革新等领域为重点,全方位打造低碳交通[1]。2011年国家颁布实施了《建设低碳交通运输体系指导意见》,意见中提出大力推广节能减排是一项重点任务,而强化交通基础设施、低碳环保技术研发和推广是重点实施方向。现如今我国沥青路面施工技术主要以热拌沥青路面技术为主,但是热拌沥青路面在施工过程中需要将沥青和石料加热到150 ~180 ℃,因此在施工过程中会产生大量沥青烟等气体污染空气,并且会对施工人员身体造成伤害[2]。鉴于传统热拌沥青路面施工时的高能耗、高排放等缺点,冷拌沥青路面施工技术表现出了低能耗、低排放和轻污染的优点,是一种相对节能环保的技术[3]。

乳化沥青是道路工程中一种常见的材料,它具有节能减排、降低污染等众多优点,在沥青路面施工和养护中得到广泛使用。但是其黏结强度较低、高温性能较差、强度不够等缺点限制了其大面积使用[4]。相对于普通乳化沥青,自制的水性环氧树脂乳化沥青不仅具有了水性高分子强度高、黏度大、弹性高等特点,而且还具有乳化沥青在不需要加热情况下施工的特性,大大提升了传统冷拌沥青路面的性能,特别是高温抗车辙性能,还有效避免了粉尘及废气的产生。

1 试验部分

1.1 原材料

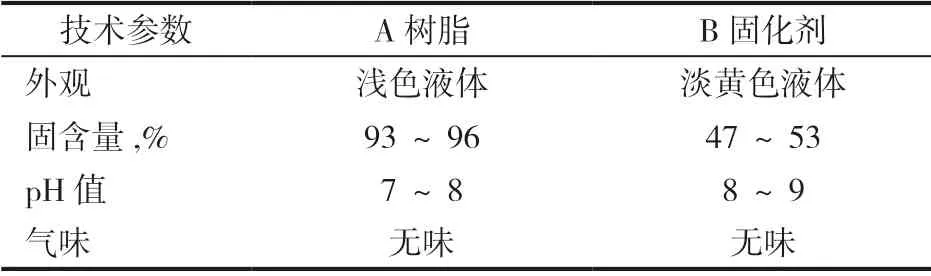

本试验中水性环氧树脂及固化剂均为市售产品,购自北京中路高科公司,其中A 组分为水性树脂,B 组分为专用固化剂,其添加量为A:B=1:1.5。AB 组分按比例掺配后得到水性环氧树脂,其掺量为乳化沥青的30%,水性环氧树脂原材料的基本指标参数见表1。

表1 水性环氧树脂体系参数

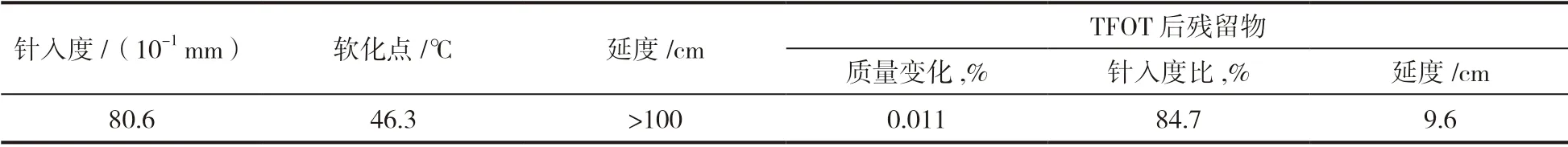

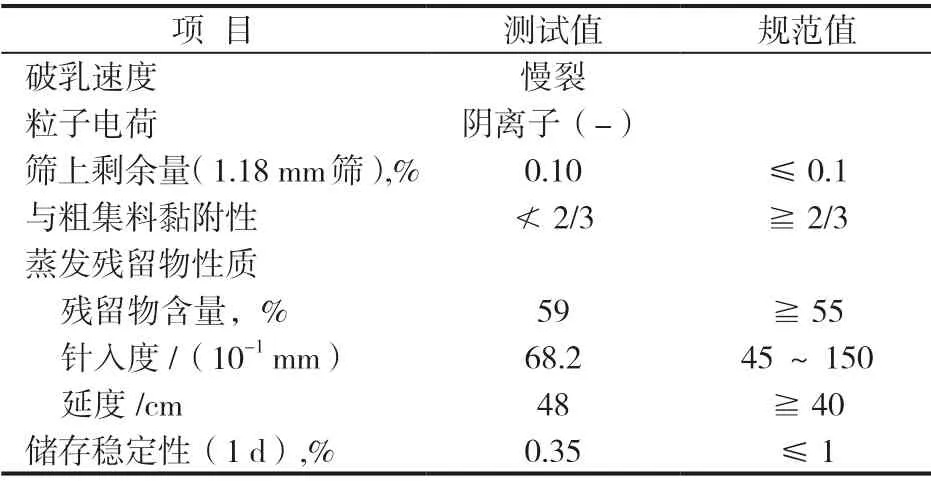

制备水性环氧树脂乳化沥青所需的基质沥青为SK90#石油沥青,其各项指标如表2所示。其中本试验中制备乳化沥青所需的乳化剂为阴离子,制备得到的乳化沥青各项技术指标见表3。

表2 SK90#沥青性能指标

表3 乳化沥青基本技术指标

1.2 制备工艺

本试验中水性环氧树脂乳化沥青采用山东大山路桥工程有限公司研发的乳化沥青设备进行生产。首先将熔融状态的韩国SK90#基质沥青放入沥青制备罐中;然后将阴离子乳化剂和温水共同加入乳化液制备罐中,随后在乳液中加入酸溶液或碱溶液,待溶液pH 值达到规定范围后将配好的溶液放入60 ~70 ℃的乳化皂液罐中;然后打开乳化机,设置好试验参数,同时加入热基质沥青进行乳化,待冷却后备用;最后按照预定的比例加入水性环氧树脂,充分搅拌均匀直至气泡消失,即制备得到改性乳化沥青,具体生产工艺流程如图1。

图1 生产工艺流程

2 结果与讨论

2.1 沥青拉伸强度试验

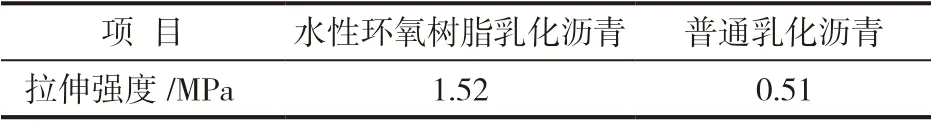

水性环氧树脂乳化沥青的拉伸强度按GB/T 528—2009 中的有关规定进行测试[5],主要方法是将制备好的哑铃状试件放置于室温环境中5 h,然后进行拉伸试验,拉伸速率为(5.0±0.5)cm/min,同时用自动记录仪记录断裂时的强度和伸长率,以拉伸试验来评价沥青的力学强度,试验结果见表4。

表4 沥青拉伸试验结果

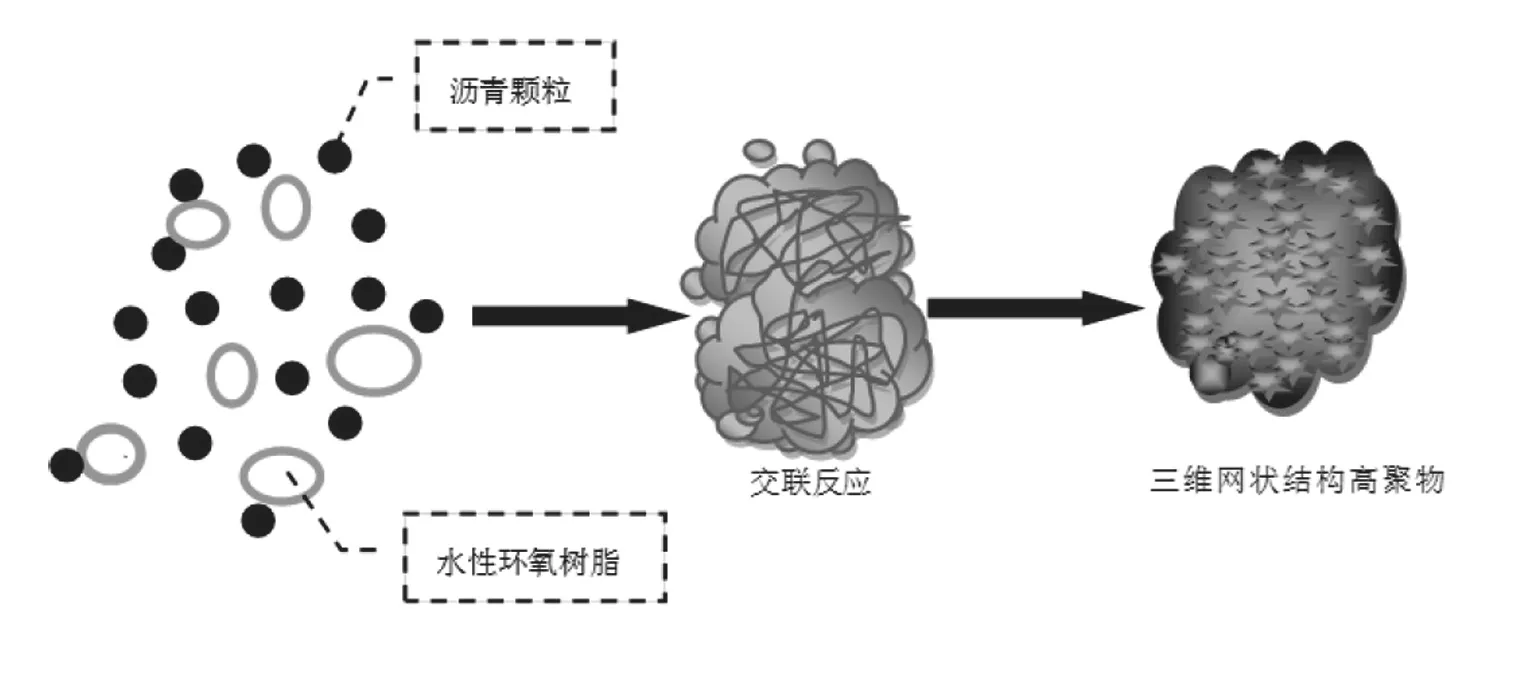

从表4 可以看到,水性环氧树脂乳化沥青的拉伸强度达到1.52 MPa,远高于一般的改性乳化沥青,其强度是普通改性乳化沥青的3 倍。主要是因为沥青颗粒和环氧树脂高分子材料混合后,在外力作用下混合乳液产生了快速破乳。其中较小的沥青颗粒均匀的聚集填充到水性环氧树脂颗粒周围,通过复杂的交联反应生成稳定的三维整体,使材料性能出现明显变化,即由热塑性转变为热固性。其中乳化沥青改性机理如图2所示。

图2 乳化沥青改性机理

2.2 混合料性能分析

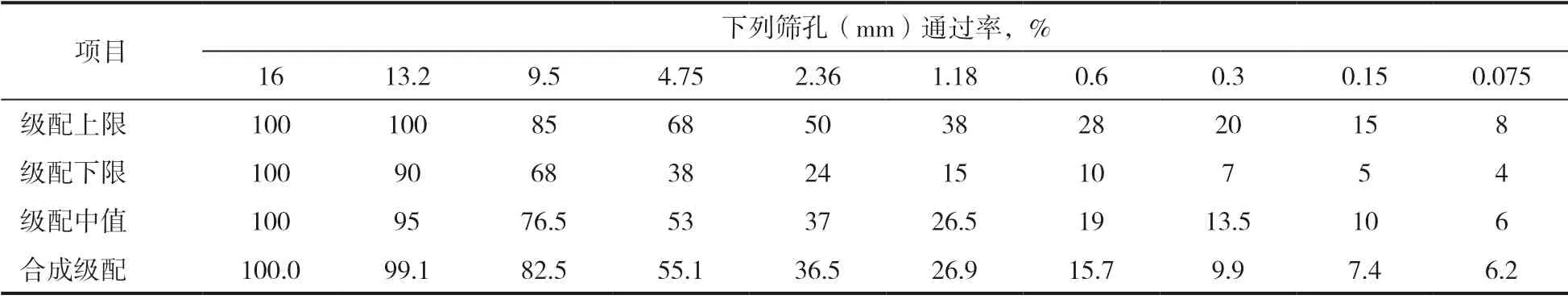

本研究的混合料试验中,粗集料选用满足规范要求的玄武岩,细集料选用满足规范要求的石灰岩[6]。按照沥青路面施工技术规范要求进行配合比设计,选用AC-13 级配,如表5所示。试验过程中混合料试样均在60 ℃温度下养护48 h再进行后期性能验证试验。

2.2.1 马歇尔稳定度试验

本研究将自制的改性乳化沥青混合料和普通的改性乳化沥青混合料分别进行马歇尔试验,将两种不同混合料的稳定度进行对比研究。同时测试自制改性乳化沥青的残留稳定度,验证其水稳定性。试验结果如表6所示。

通过表6 对比分析可知,自制改性乳化沥青混合料的马歇尔稳定度是普通改性乳化沥青混合料的15 倍,并且流值更小。这表明,加入水性高分子材料后混合料的性能得到大幅提升,自制的改性乳化沥青混合料的强度较高。自制的水性环氧树脂乳化沥青混合料的残留稳定度远大于规范要求的75%,表明其水稳定性能也较好。

表5 AC-13 级配

表6 马歇尔稳定度试验结果

2.2.2 高温车辙试验

高温车辙试验中的动稳定度指标可以反映沥青混合料在高温时抵抗变形的能力,动稳定度值越大表明沥青混合料在高温时可以抵抗更多车轮的碾压,所以其抗高温变形能力也就越好[7]。本研究将对两种不同乳化沥青混合料进行车辙试验,测试两者的动稳定度和总变形量,试验结果如表7。

由表7 可知,水性环氧树脂乳化沥青混合料的动稳定度大于20 000 次/mm,是普通乳化沥青混合料动稳定度的26 倍,远超过规范中的最低值。表明水性环氧树脂的加入对乳化沥青混合料的高温性能有显著的改善作用。

表7 车辙试验结果

2.2.3 低温小梁弯曲试验

低温小梁弯曲试验可以用来验证沥青混合料的低温性能。本研究将对自制改性乳化沥青混合料进行小梁弯曲试验,测试其最大弯拉应变(见表8)。通过表8 数据可知,水性环氧树脂乳化沥青混合料的最大弯曲应变远大于规范要求的不小于2 800 με。这表明加入水性环氧高分子材料后对沥青混合料的低温性能有显著的改善作用。

表8 低温小梁弯曲试验结果

3 工程应用研究

3.1 试验路概况

为了验证水性环氧树脂乳化沥青路面的性能、施工工艺及应用效果,本项目试验段铺筑在位于河北省阜平县的阜平西高速公路服务区。阜平县属于夏热冬寒地区,干湿地域划分为湿润区,为典型的山区气候。本试验段全长120 m,路面宽度为10 m,路面桩号为YK0+080 ~YK0+200。

3.2 试验路混合料性能

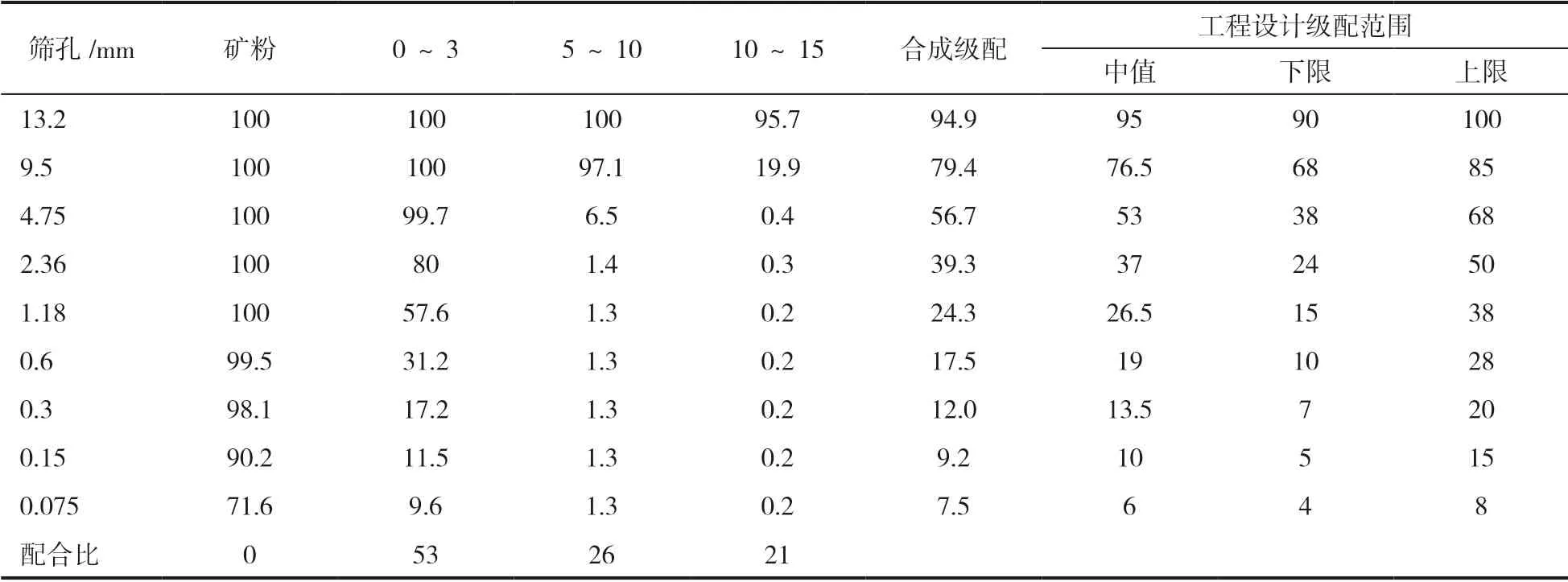

本项目试验段水性环氧树脂乳化沥青混合料的级配设计见表9,油石比为13%。室内试验成型马歇尔试件时,采用双面击实各50 次,然后60 ℃下养生48 h 后进行二次击实,双面击实各25 次。水性环氧树脂乳化沥青由水性环氧树脂乳液:乳化沥青=30:80 搅拌混合制成,水性环氧树脂改性乳化沥青混合料外加水量为1.0 %。路面施工工艺如图3所示。

3.3 试验路混合料性能测试结果

本研究对工地拌和楼里的混合料进行取样,然后进行混合料的室内试验。现场拌和水性环氧树脂乳化沥青混合料,其性能检测结果见表10,均满足现行规范技术要求。试验结果表明:水性环氧树脂乳化沥青混合料具有较高的强度、良好的高温性能和低温性能,环氧树脂改性乳化沥青效果显著,混合料质量满足实际工程中的中面层需要。

图3 试验路施工工艺流程

表9 级配设计 %

表10 沥青混合料性能检验结果

4 结论

a)水性环氧树脂高分子材料的加入使乳化沥青性能大幅提升,与普通乳化沥青相比水性环氧树脂乳化沥青具有更好的力学强度;

b)水性环氧树脂乳化沥青混合料的马歇尔稳定度是普通乳化沥青混合料的10 倍以上,加入水性高分子材料后混合料性能得到大幅提升,水性环氧树脂乳化沥青混合料的力学性能较好;与普通乳化沥青混合料相比,水性环氧树脂乳化沥青混合料具有更优的高温和低温性能;

c)通过实际工程中试验路的铺筑以及质量控制,结果表明水性环氧树脂乳化沥青冷拌混合料满足实际路面工程中中面层的技术要求。