基于Workbench的放顶煤液压支架底座的强度分析

2020-11-02常青

常青

(山西潞安矿业(集团)有限责任公司 五阳煤矿, 山西 长治 046205)

0 引言

随着国家对煤矿资源的大量开采,越来越多的煤矿设备被应用到煤矿开采中。放顶煤液压支架作为煤矿开采中的重要新型支撑设备,保证其结构具有较好的结构性能,已成为当前企业重点关注的问题[1]。底座作为放顶煤液压支架中的关键部件,由于其使用环境相对恶劣,受载工况相对较多,极容易导致底座在使用中经常因受载不均匀或超载而出现结构变形或结构开裂等失效现象,底座一旦发生结构失效,将对放顶煤液压支架的支撑效果产生重要影响[2]。因此,开展底座的结构强度分析极为重要。在分析放顶煤液压支架结构特点基础上,采用Workbench软件,开展了底座的结构性能研究及结构改进设计,这对提高底座及液压支架的支撑效果具有重要作用。

1 放顶煤液压支架结构特点分析

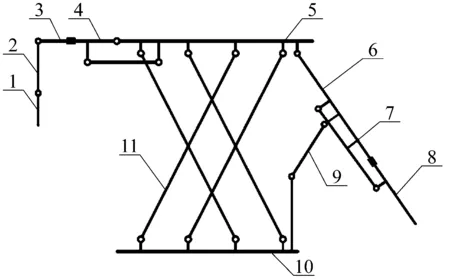

放顶煤液压支架是在传统矿用液压支架结构基础上进行优化改进后的新型液压支架设备,与传统液压支架的不同,放顶煤液压支架主要由顶梁、底座、护帮板、伸缩梁、尾梁、插板、千斤顶、立柱等结构组成[3],而无四连杆机构,其结构组成示意图如图1所示。放顶煤液压支架与传统液压支架相比,具体明显优势:(1)初始支撑力相对较高,可有效解决工作面的片帮、冒顶严重问题;(2)顶梁结构尺寸较长,通风面积较大,有利于排出井下瓦斯;(3)液压支架的周期步距较短,具有较强的抗冲击能力[4]。由此,可知新型液压支架的结构安全性更好,结构设计更合理。底座作为放顶煤液压支架中重要部件,其作用主要是将来自顶梁处的压力通过立柱传递至底座部位,是保证支架稳定性的关键,可为推移装置、立柱等部件提供安装空间,底座结构主要由六条横筋、六条主筋相互交错布置,在其结构前端也设置了过桥箱,由此保证了底座具有较好的结构强度[5]。保证底座的结构强度及稳定性,对保证液压支架的结构安全性及支撑效率具有重要作用。

1-二级护帮板;2-一级护帮板;3-伸缩梁;4-前梁; 5-顶梁;6-尾梁;7-插板千斤顶;8-插板;9-尾梁千斤顶; 10-底座;11-立柱。图1 放顶煤液压支架结构示意图

2 底座模型建立

2.1 底座三维模型建立

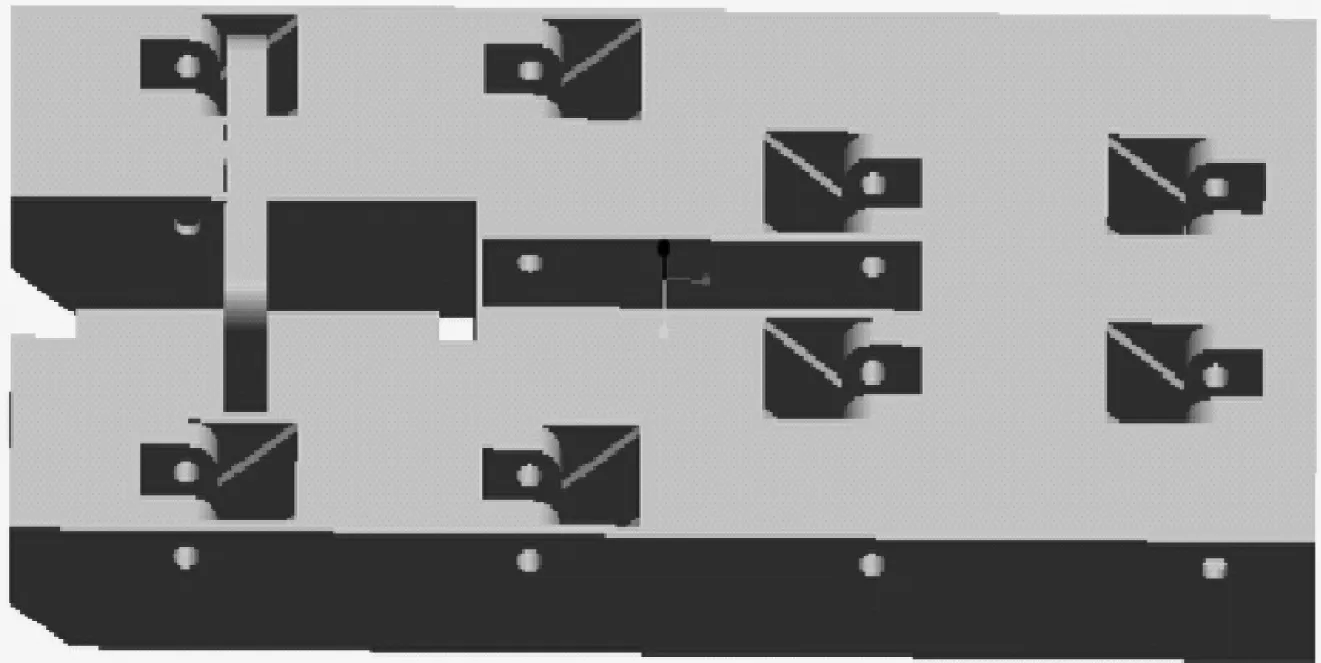

结合ZFS2650-14型放顶煤液压支架的结构特点,其底座结构为整体刚性连接,主要通过钢板焊接呈箱型结构,具有结构强度好、性能稳定可靠、抗压性强等特点[6]。因此,采用Solidworks软件,对底座进行了三维模型建立。在建模过程中,对底座模型中的倒角、圆角等特征进行了结构简化,以提高后期模型划分网格的质量;同时,由于该底座主要采用焊接方式进行连接,故建模时可忽略焊缝对底座整体结构的影响,将底座考虑呈一个整体结构;另外,对底座上的较小螺钉孔、圆孔等特征也进行特征简化,仅保留了底座上的关键特征,由此,建立了底座的三维模型图,如图2所示。

2.2 仿真模型建立

结合建立的底座三维模型,将其导入至Work-bench软件中,对其进行了仿真模型建立。由于底座在实际使用时,主要采用的是Q235钢等材料,故在软件中,将底座的材料设置为了Q235钢材料,以此来保证底座的仿真模型与实际结构材料相同。为更加真实的反映底座的实际受力承载情况,采用了对液压支架整体建模的方式,对液压支架整体进行网格划分,在最终结果分析时再直接提取底座结构的仿真结果。在网格划分时,采用了软件中的自动划分网格,网格大小设置在10 mm~20 mm范围内,最终的网格单元数量为134 558个,液压支架的网格划分图如图所示。鉴于液压支架实际使用时的受力工况相对较多,故此次仿真的加载方式采用了顶梁单侧偏载与底座两端集中载荷的方式进行底座的结构强度分析。结合工程实际,液压支架中立柱对顶梁及底座的水平和垂直方向受力分别为1 700 kN和1 850 kN。另外,对底座底部进行了固定约束,其他铰接部位采用了旋转约束方式。由此,完成了液压支架仿真模型建立,如图3所示。

图2 底座三维模型

图3 液压支架整体网格划分

3 底座结构强度分析

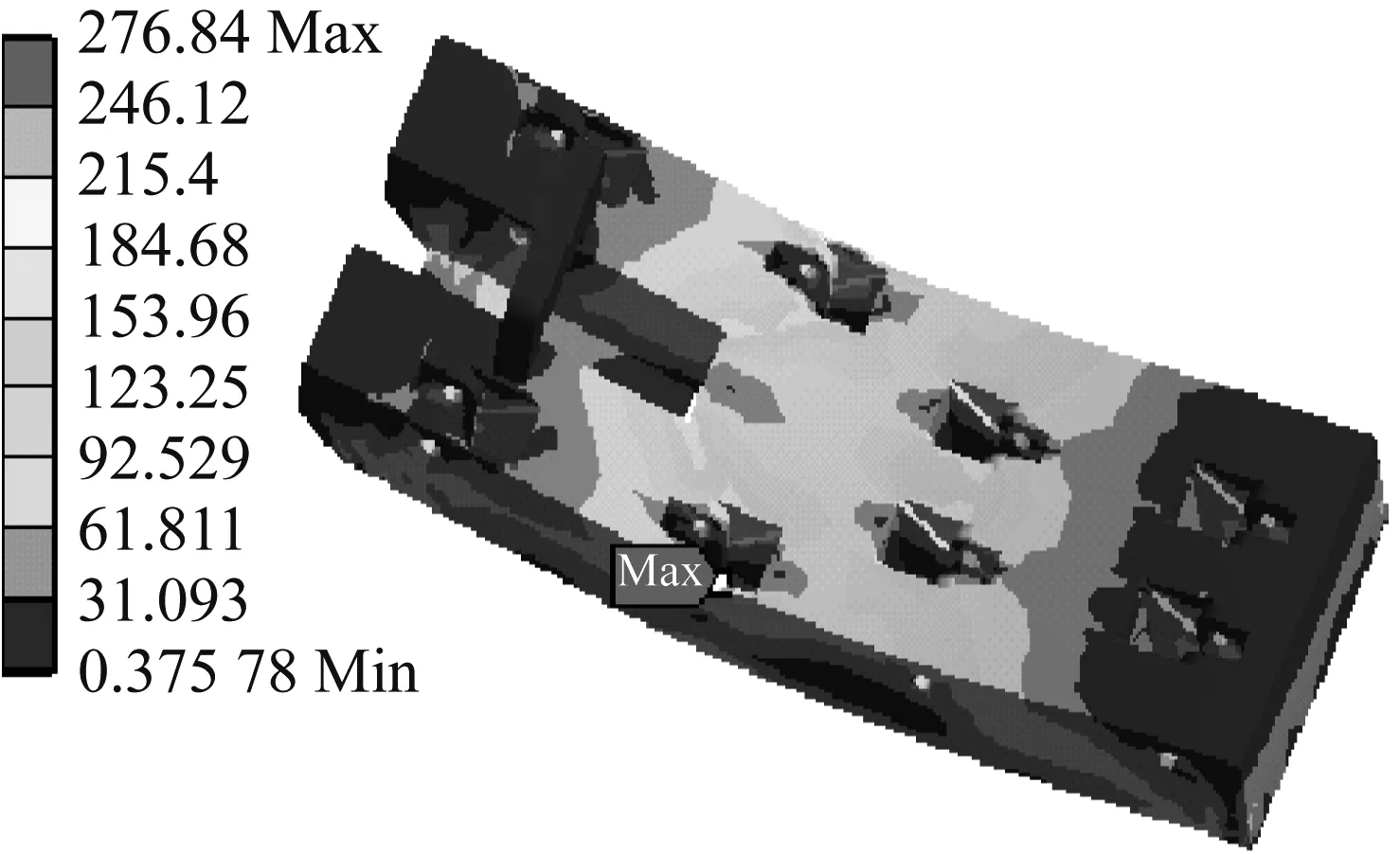

3.1 结构应力变化分析

结合建立的液压支架仿真模型,对其整体中底座部件应力变化的仿真结果进行提取,得到如图所示的底座应力变化图,由图4可知,底座整体结构出现应力分布不均匀现象,呈中间应力大、两端应力分布少的分布规律,其最大应力达到了276.84 MPa,出现在底座中部的两侧边缘位置,超过了底座Q235材料的屈服强度235 MPa,而底座中部的中间部位应力则相对较小,其应力值大部分集中在184 MPa,在底座的屈服强度范围内。分析其原因为底座两端呈固定状态,而中央承受着来自立柱的较大弯矩载荷作用,导致底座结构出现了中间应力较大、两端应力较小的变化趋势。由此可知,底座的中部位置为整个结构的薄弱部分,在使用中极容易率先发生结构的疲劳失效现象。

图4 底座应力变化

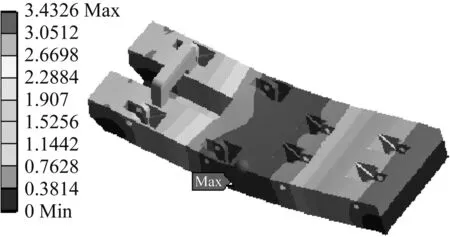

3.2 结构位移变化分析

与前文的底座结构应力分析相同,提取了底座的结构位移变化图,如图5所示。由图5可知,底座整体结构出现了较大幅度的结构位移变化现象,且结构位移变化呈无规律状态。底座上的最大位移出现在底座中部位置,变形量达到了3.43 mm左右,并向底座的两端呈逐渐减小的位移变化趋势。此变化趋势与底座的应力变化规律基本相同。分析底座发生此变化现象的主要原因是底座在中部受到来自立柱的较大作用力,导致其结构中部承受的挠度最大。由此可同样得出,底座的中部为整个结构的薄弱部位,在使用中最容易发生较大程度的结构变形,甚至出现结构开裂现象,需对此部位进行结构优化设计。

图5 底座结构位移变化

4 底座结构改进设计

结合以上分析,得出了放顶煤液压支架底座的中部是整个结构的薄弱部位,在使用中极容易率先出现结构变形、开裂等疲劳失效现象。由此,根据底座的结构特点,提出了其结构的优化改进措施,包括如下几点:

1) 在底座中部内部增加焊接左右对称的2个加强筋,厚度为4 mm,长度由内部结构尺寸进行确定。

2) 在底座中部的上表面铰接耳连接处焊接斜支撑件,可有效将铰接耳处集中的应力及较大结构位移转移至斜支撑上。

3) 在底座中部应力集中附近开设孔径为2 mm的小孔,可有效将集中应力转移,解决底座上的应力集中及较大的结构变形。

4) 将底座的材料改为结构强度更高的Q345材料,可保证底座在使用中的最大应力值控制在其材料的屈服强度范围内。

5) 定期对底座的结构变形情况进行检查,针对出现异常变形时,需对底座进行了结构的维修,以此保证底座的使用安全。

为进一步验证前文底座结构优化改进后的效果,改进后的液压支架底座进行了实际应用,使用结果表明,改进后的底座整体结构变形量明显减小,结构应力集中现象得到明显改善,结构强度及使用安全性得到显著提升。这对增强底座的结构强度及液压支架的作业安全性具有重要作用。由此,验证了该底座结构优化的可行性。

5 结论

保证放顶煤液压支架中底座结构具有较高的结构强度及安全性,对保证液压支架的支撑效果具有重要作用。由此,本文以ZFS2650-14型放顶煤液压支架为分析对象,通过建立底座的仿真模型,开展了其结构性能分析,得出底座的中部结构为整个结构的薄弱部位,极容易出现结构疲劳失效现象,由此,有针对性的提出了底座的结构改进措施及实际应用验证。实践表明,改进后的底座结构总体结构性能得到明显改善,结构安全性得到显著提升,更好的保证了放顶煤液压支架的支撑效果。这对提高放顶煤液压支架的作业安全性具有重要作用。