模糊专家系统在刮板输送机减速器故障诊断中的应用*

2020-11-02朱益军王翔

朱益军,王翔

(北京天地龙跃科技有限公司, 北京 100043)

0 引言

刮板输送机减速器的健康、可靠运行是实现矿井工作面无人化、矿井智慧化的关键环节之一[1]。单纯依靠传统的耳听、手摸等故障诊断方式,已经不能为刮板输送机减速器提供快速、准确的诊断,进而不可避免地造成计划外停机甚至重大设备事故。提高刮板输送机减速器的故障诊断准确率,实现故障隐患早发现、早隔离、科学维护,对工作面无人化、矿井智慧化的推进具有十分重要的意义[2-5]。目前,众多刮板输送机减速器制造商在其高端产品中引入了以振动分析为基础的减速器在线监测与故障诊断系统[6],并在现场应用中积累了一些典型的故障案例。

模糊专家系统将不确定性的专家经验和对设备异常的描述(如温度高等),以模糊知识的方式存储到知识库中,并采用模糊匹配规则的模糊推理,实现快速、确定的故障诊断,在冶金、风电等领域获得了应用。文献[7]梳理了大量的高速线材轧机减速器故障案例和故障数据,形成了减速器的模糊关系矩阵,并应用到高速线材轧机减速器的故障诊断中,取得了很好的效果。文献[8]和文献[9]研究了减速器的故障频谱特征,各自构建了减速器模糊关系矩阵,并应用于减速器故障诊断中,取得了一定的效果。文献[10]将模糊专家系统引入通风机故障诊断中,利用历史数据和案例构建了通风机故障诊断模糊关系矩阵,并成功地诊断出通风机故障。

针对刮板输送机减速器诊断效率低、日常维护缺乏科学依据的问题,以及当前刮板输送机减速器积累了许多有效的专家经验和典型故障案例的特点,提出了基于知识的刮板输送机减速器故障诊断专家系统。由于专家主观认识的差异,导致专家经验对刮板输送机减速器故障的描述具有一定的模糊性。因此,本文采用基于模糊的故障诊断专家系统。在推理过程中,利用基于贴近度的模糊评判,发现刮板输送机减速器的故障隐患,同时减少维修人员对专业故障诊断技术人员的依赖性。

1 模糊故障诊断专家系统

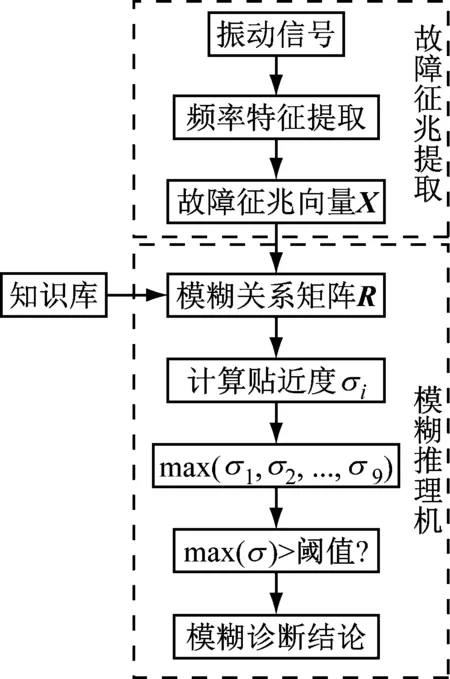

模糊故障诊断专家系统是知识工程师收集、整理领域专家的相关知识,并将其转换为专家系统的内部表示,存储在知识库中。根据用户提供的初始数据,调用相应知识库中的知识进行问题求解,并将结果反馈给用户。模糊故障诊断专家系统包括:故障征兆的获取、知识库的建立、推理机和综合数据库等,其结构如图1所示。

图1 模糊专家诊断系统结构

1) 故障征兆的获取。故障征兆的获取是指获得表征刮板输送机减速器运行状态的振动信号,然后提取出表征减速器运行状态的特征。

2) 知识库的建立。知识库是专家系统进行故障诊断的基础,存储了诊断规则、专家领域知识、典型故障案例等,知识库具有知识存储、检索、修改等功能。

3) 推理机。按照给定的推理策略,针对现场实测数据构成的故障征兆向量信息,在知识库中识别、选取相关的规则进行推理、判断,得出相应的诊断结论。

4) 综合数据库。综合数据库存储了故障诊断结果的语义解释、故障维护指导策略,以及与故障诊断相关的信息。

2 知识库的建立

刮板输送机减速器模糊故障诊断专家系统知识库中的知识是以振动频谱为基础。通过对典型故障的分析,总结了不同故障下的振动信号特征,并采用模糊关系矩阵的形式加以描述,将复杂的故障诊断知识存储在知识库中。

模糊关系矩阵R一般可以表示为:

(1)

模糊关系矩阵的行表示故障类型,每一行代表一种刮板输送机减速器故障。m行表示刮板输送机减速器的m种故障类型。模糊关系矩阵的列表示故障征兆,每一列代表刮板输送机减速器的一种征兆。n列表示刮板减速器具有n种故障征兆。rmn表示第n种故障征兆出现时,刮板输送机减速器发生第m种故障的可能性,一般0≤rmn≤1。

查阅有关文献,并结合刮板输送机减速器的具体特点,对轴承滚动体故障、轴承外圈故障、轴承内圈故障、轴承润滑不良、联轴器故障、不对中故障、齿轮磨损、齿轮偏心、齿轮不平衡9种常见故障的振动特征及专家诊断经验进行了总结。选取轴承滚动体故障特征频率Fc及倍频2Fc、轴承外圈故障特征频率Fbo及倍频2Fbo、轴承内圈故障特征频率Fbi及其倍频2Fbi、转频Fr及其2倍频2Fr和3倍频3Fr、转频的0.5倍频0.5Fr、齿轮啮合频率Fz及其2倍频2Fz和3倍频3Fz13个特征频率作为刮板输送机减速器诊断的特征向量,构建了刮板输送机减速器模糊关系特征矩阵,如表1所示。将表1转化成模糊关系矩阵R,结果见式(2)。

3 推理机

模糊推理是利用模糊集合理论中的隶属函数与模糊关系矩阵R来描述故障与征兆之间的模糊关系,进而实现对故障的诊断。从现场观测数据中确定故障征兆向量X,求解模糊方程Y=X·R,然后通过匹配算法得出故障诊断结论。

表1 刮板输送机减速器模糊关系特征表

(2)

3.1 故障征兆向量

故障征兆向量的提取,是建立在对振动信号频谱分析之上的。在故障征兆向量特征提取中,考虑到特征频率幅值对分析结果的影响,本文采用相对幅值作为故障征兆特征。在频谱图中,设max(x′)为频率幅值的最大值,x′为故障征兆特征的频率幅值。相对幅值x按如下公式计算:

(3)

则故障征兆特征向量X可以表示为:

X=[x1,x2,…,x13]

(4)

3.2 匹配算法

在实际刮板输送机减速器的故障诊断中,故障征兆向量往往不能够完全与知识库中规则的前提条件相吻合,这就需要对其吻合程度进行度量。贴近度是描述两个模糊集相似程度的度量,本文用来描述故障征兆向量与知识库规则的匹配程度。

假设A、B是U=[x1,x2…xn]中的两个模糊集合,则A与B的贴近度σ(A,B)可以表示为[11-14]:

(5)

显然有,0≤σ(A,B)≤1。贴近度σ(A,B)越接近于1,说明模糊集A、B的贴近程度越高。当σ(A,B)=1时,说明模糊集A、B完全相同。本文需要分别计算故障征兆向量与刮板输送机减速器9种故障的匹配程度,选取贴近度最大者作为故障诊断的依据,具体流程如图2所示。

图2 模糊推理流程

4 应用实例

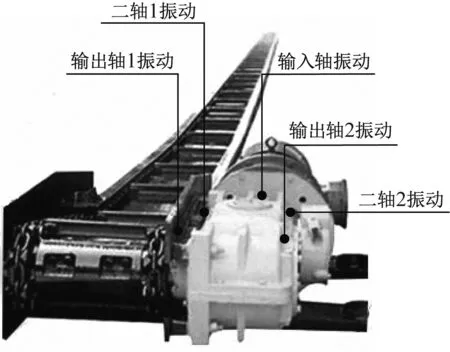

某矿井下刮板减速器安装了减速器智能监测系统,对刮板减速器的健康状态进行了监测。振动加速度测点布置如图3所示。

该刮板输送机输入转速为1 450 r/min。从刮板输送机减速器智能监测系统的振动趋势图中发现,测点“输入轴振动”的振动幅值呈现出缓慢增大的趋势,但是其振动幅值未达到报警门限值。为确认该测点处是否存在故障隐患,对该测点的数据进行了深入的分析。

图3 井下刮板输送机振动加速度测点布置

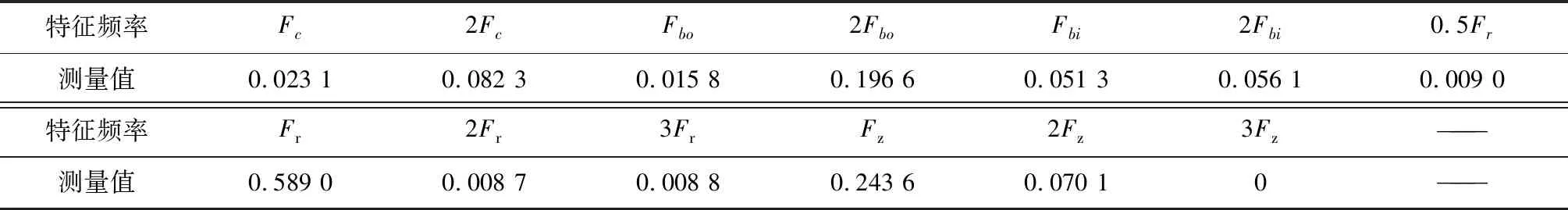

第一步,提取测点“输入轴振动”的振动加速度信号,按照式(3)计算特征频率,结果如表2所示。

第二步,根据表2得到输入向量:

X=[0.023 1 0.082 3 0.015 8 0.196 6

0.051 3 0.056 1 0.009 0 0.589 0

0.008 7 0.008 8 0.243 6 0.070 1 0]

(6)

第三步,将输入向量X与模糊关系矩阵R进行规则匹配,计算输入向量与刮板输送机减速器各个典型故障的贴近度,结果如下:

表2 刮板输送机测点“输入轴振动”样本数据特征

Y=X·R=[0.758 2 0.774 6 0.758 5

0.698 2 0.729 0 0.752 0 0.744 1

0.788 5 0.828 3]

(7)

第四步,根据最大贴近度原则,显然该减速器存在齿轮不平衡故障特征,即该减速器存在齿轮故障。

在1个月后的大修中,该减速器升井,进行解体检修。在解体检修中发现,减速器输入轴齿轮出现轻微打齿、点蚀等损伤(见图4),从而导致齿轮不平衡,与诊断结果相符。

图4 减速器解体后齿轮打齿、点蚀

5 结论

本文以刮板输送机减速器为研究对象,通过对其典型故障的分析,并查阅了相关文献,采用模糊关系矩阵将复杂的基于振动频谱分析的故障诊断知识存在知识库中,利用基于贴近度的模糊推理技术,实现了对减速器的健康状态的诊断,为设备维护和检修提供了参考。