矿用装载机换挡变速箱湿式离合器波形弹簧的设计

2020-11-02蔡小亮

蔡小亮

(维尔利环保科技集团股份有限公司, 江苏 常州 213000)

0 引言

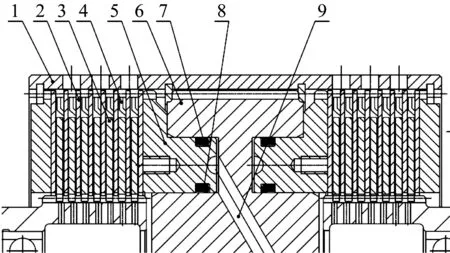

某矿用装载机使用的变速箱为定轴式换挡变速箱,其挡位的切换方式为多片湿式摩擦片方式,主要通过压力油控制活塞轴向移动,从而控制主从动摩擦片的压紧和分离,实现挡位的切换[1]。活塞的复位方式为主从动摩擦片间的波形弹簧和活塞与缸体之间的弹簧拉杆[2],如图1所示。该机在前进后退挡的使用过程中,出现活塞回位不畅、挡位分离不清、换挡慢等现象。针对该变速箱湿式离合器中波形弹簧的材料和回复力、活塞的密封方式等方面进行了分析,提出了波形弹簧的设计方法和活塞密封方式,以提高变速箱的性能[3-4]。

1 波形弹簧的改进措施

基于图1所示的旧结构,取消了弹簧拉杆,其前进挡和后退挡各增加一组摩擦片,以提高容量。活塞与缸体内外径轴向密封采用了专用活塞或活塞杆密封,活塞增加渐开线外花键,与内齿圈连接,其目的是防止活塞惯性回转并起导向作用。改进后的结构件如图2所示[5]。

1-内齿圈;2-主动摩擦片;3-从动摩擦片;4-波形弹簧;5-活塞; 6-缸体;7-活塞用密封;8-活塞杆用密封;9-压力油道。图2 改进后的前进后退挡湿式离合器结构

2 波形弹簧的设计计算

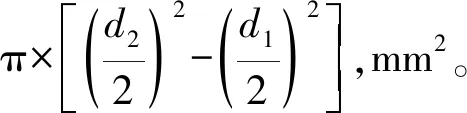

2.1 活塞推力计算

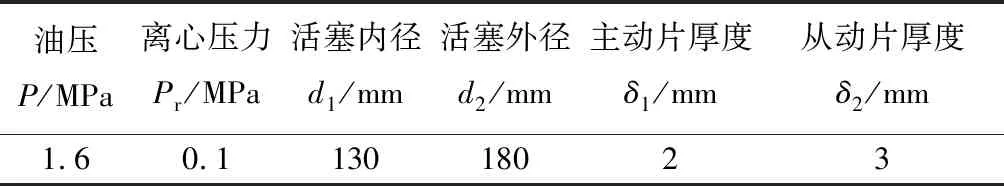

计算的基本参数见表1。

表1 活塞推力基本参数

活塞推力计算公式为:

Fi=Pi×Si

(1)

2.2 摩擦片间隙及充液量

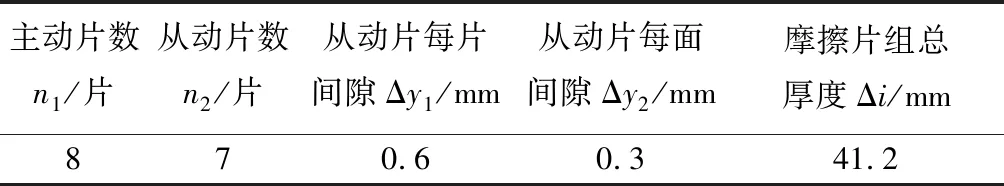

计算的基本参数见表2。

表2 摩擦片间隙基本参数

摩擦片间总间隙:

Δyi=Δi-δ1×n1-δ2×n2

(2)

式中:Δyi为摩擦片间总间隙,mm。

在初始无压及磨损前后状态都看作此值。

活塞作用后缸体充液量:

L=Si×Δyi/1 000

(3)

式中:L为活塞动作后与缸体之间的腔体充液量,mL。

2.3 波形弹簧的总弹力

由于受到内部结构的影响,故在现有波形弹簧的基础上不改变弹簧原始高度h1,保持原有的波峰、波谷数量,主要通过改变弹簧的截面尺寸,并选用更高性能的材料及热处理来满足使用要求[6]。

波形弹簧的安装高度:

h2=Δyi/n2+δ2

(4)

式中:h2为波形弹簧的安装高度,mm。

波形弹簧的弹性系数:

σi=σ/n2

(5)

式中:σi为波形弹簧的总弹性系数,N/mm;σ为波形弹簧的弹性系数,N/mm;

波形弹簧的总弹力:

fi=(h1-h2)×σ

(6)

式中:fi为波形弹簧的总弹力,N;h1为波形弹簧原始高度h1,mm。

2.4 摩擦片的压合力

在作用油压施加压力后,活塞总的位移量近似看作初始状态下的摩擦片间总间隙Δyi,此时摩擦片已经压合,摩擦片间总间隙和摩擦片每面间隙都为0。

压合状态下波形弹簧的总弹力:

F∑=fi+Δyi×σi

(7)

式中:F∑为压合时波形弹簧的总弹力,N。

摩擦片的压合力:

Hi=Fi-F∑

(8)

式中:Hi为压合状态下摩擦片收尾总压合力,N。

2.5 摩擦扭矩的计算

在压合状态下,还要计算摩擦片组在输入最大扭矩时所要承受的摩擦扭矩,用于验证波形弹簧组对该离合器总传递力矩的影响。

摩擦片单面最大摩擦力:

Ni=Hi×fi

(9)

式中:Ni为摩擦片的单面最大摩擦力,N;fi为摩擦片的摩擦因数,取0.08~0.12。

单面摩擦面积:

(10)

式中:D为摩擦片的单面摩擦面积,mm2;r1为摩擦片内半径,mm,r1=d1/2;r2为摩擦片外半径,mm,r2=d2/2。

摩擦片单面传递最大力矩的理论计算为:

(11)

简化后:

(12)

式中:M2i为摩擦片单面传递最大力矩,N·m。

离合器传递总力矩:

M=M2i×ξ

(13)

式中:M为整个离合器传递的最大力矩,N·m;ξ为多片摩擦片损失系数,取0.9。

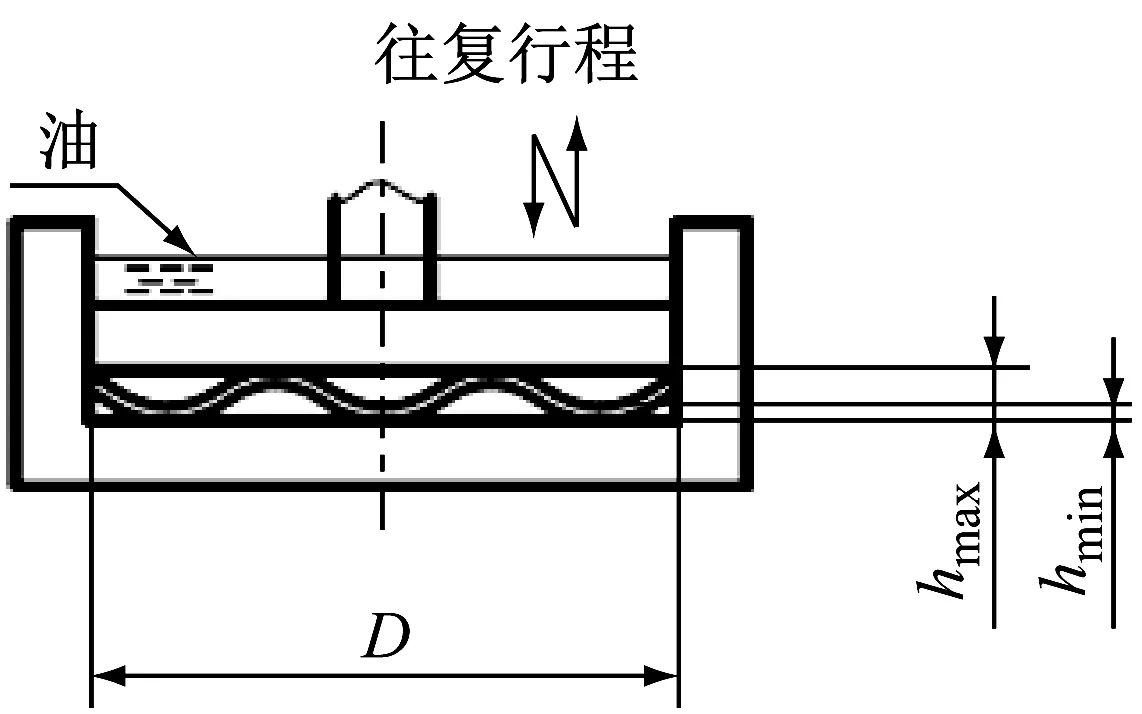

3 波形弹簧的测试要求

波形弹簧的材料要求使用65Mn或更高性能的材料,淬火、回火、洛氏硬度在45~50 HRC,成品后表面经氧化处理,各波峰、波谷高度差不得大于0.25 mm。波形弹簧在试验台上按照图示要求进行测试,如图3所示。

图3 波形弹簧的疲劳测试

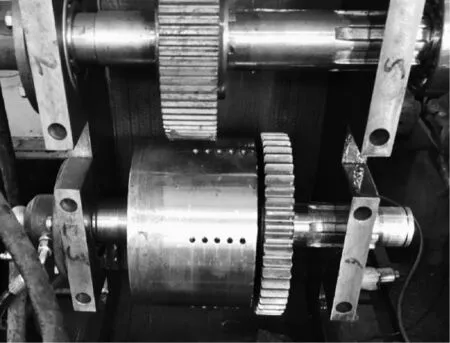

按照规定的往复行程进行至少50万次以上的疲劳测试。试验后,不得出现断裂,负荷能力下降不大于25%。零件通过疲劳测试后,可以将波形弹簧装配在离合器中进行台架测试,通过加压和泄压[7],记录活塞压紧和复位时间,以此判断波形弹簧的设计以及密封性,如图4所示。

4 结论

在对现有变速箱湿式离合器故障进行分析的基础上,研究了波形弹簧的设计计算方法。

图4 波形弹簧台架测试

1) 通过对原结构的分析及计算方法的思考,研究了波形弹簧的设计计算方法,便于弹簧的设计。

2) 通过简化活塞的复位结构,使波形弹簧的设计更趋简洁,也提高了可靠性。

3) 波形弹簧复位功能与专用密封的配合使用,解决了压力不足和换挡慢的问题,既提高了生产效率,又降低了成本。