基于Kriging与FPA的薄壁件夹具布局设计

2020-10-31王仲奇田少岗

李 诚,王仲奇,童 话,田少岗

(1. 西安爱生技术集团公司,西安 710065;2. 西北工业大学机电学院,西安 710072)

由于具有重量轻、强度高等优势,薄壁件广泛应用于航空、航天等工业领域。然而典型薄壁结构件多为大尺寸、弱刚性件,在仅受重力的情况下就会产生不可忽视的变形。零件装配过程需使用夹具进行定位以保持稳定性与位置确定性,而对于薄壁件而言,还需通过定位夹紧来限制变形。飞机装配过程中造成产品装配变形的因素繁多,其中装夹就是一个很重要的因素,对于薄壁件影响更甚,由于装夹所造成的装配变形约占20%~60%。合理的夹具布局设计是减少薄壁件装夹变形重要手段。对于薄壁件的夹具设计,Cai 等[1]提出了“N-2-1”定位原理,并证明相较于“3-2-1”原理,该定位原理更适用于薄壁件夹具设计。然而,应用“N-2-1”定位原理进行薄壁件夹具设计的关键是如何确定最优夹具定位布局使得薄壁件在定位过程中变形最小。

针对上述问题,国内外学者进行了大量的研究。Lai 等[2]为了有效控制夹具定位点布局对薄壁件装配变形的影响,结合有限元分析(FEA)构建了基于遗传算法(GA)的全局优化方法确定薄壁件最优夹具布局。Ahmad 等[3]以工件表面上节点法向变形总和最小为优化目标,并结合遗传算法和有限元分析对定位点的位置进行了优化。Tatsumi 等[4]提出一种基于GA 的优化方法搜索最优的定位点布局使得工件加工过程中变形最小。Dou 等[5]将GA、改进型GA、粒子群算法(PSO)、改进型PSO 在夹具定位布局优化中进行了应用和对比,并证明改进型PSO 的收敛速度与稳定性最佳。Liu 等[6]结合FEA 和PSO 对夹具定位布局进行了优化从而使薄壁件的弹性变形最小。同样借助有限元,Prabhaharan 等[7]利用蚁群算法(Ant Colony Algorithm, ACA)对夹具定位点布局进行了优化从而减小薄壁件的尺寸与形状变形误差,Yang 等[8]利用布谷鸟搜索算法对夹具定位布局进行了优化。王仲奇等[9]利用花授粉算法(FPA)确立了最优的定位点数目与位置,并证明了FPA 的收敛速度与稳定性均优于比GA。

但是对薄壁件定位布局进行直接优化时有限元仿真计算成本过大。鉴于此,为了提高夹具设计的效率,Vasundara 等[10]构建了RBF 神经网络来近似定位布局与工件最大弹性变形之间的函数关系,进而预测零件铣削最大弹性变形最小时的薄板件夹具布局情况。为了最小化工件最大变形,曲兴田等[11]通过改进的拉丁超立方采样法获取焊点在可行域内的布局样本,根据所建立的装配偏差模型计算样本响应,构建焊点间距与装配偏差间的支持向量机(SVR)预测模型。Sundararaman等[12]则将响应面法与序列逼近优化算法相结合来确定最小化零件变形的铣削夹具定位布局。Lu 等[13]首先建立了RBF 神经网络定位点布局预测模型,然后基于“4-2-1”定位准则,利用GA 对第4 个定位点位置进行了优化。Wang 等[14]针对薄壁件的装配变形与装夹布局之间不存在直接的显示关系,通过均匀采样和有限元分析获取样本,在此基础上建立了RBF 神经网络装夹变形预测模型,并证明了其拟合精度优于RBF 神经网络。

为了有效解决曲面薄壁件夹具优化设计问题,减小薄壁件由于装夹不合理引起的装配变形,同时避免有限元分析结合智能算法直接优化造成的计算成本过高的问题,本文提出一种基于Kriging 与FPA 的薄壁件夹具优化设计方法。同时为了更好地衡量曲面薄壁件所有方向上的变形,而不仅仅是法向上,采用应变能来衡量曲面薄壁件变形程度。该方法以夹具定位点布局为设计变量,以曲面薄壁件自重作用下的应变能为优化目标,应用拉丁超立方采样(LHS)和FEA 生成训练样本和测试样本,基于训练样本构建薄壁件应变能的Kriging 代理模型,建立夹具定位点布局与应变能之间的非线性映射关系,应用FPA 对所建立的代理模型进行全局寻优,搜索薄壁件夹具定位布局最优解。最后,以飞机蒙皮自重条件下“4-2-1”定位布局优化设计作为实例,验证了本文所提方法的有效性,以期对曲面薄壁件夹具定位布局优化设计进行理论指导。

1 定位布局优化模型

“N-2-1”定位原理是指对于弱刚性薄壁件,其主定位面上的定位点数量需大于 3 个,但N 的值并非越大越好,具体数值取决于薄壁件的轮廓尺寸和产品的具体装配精度要求,由于定位件制造偏差及定位偏差的影响,取满足装配精度要求的尽可能小的“N”值。而第2、第3 定位基准面上,依次需要 2 个和 1 个定位点。“N-2-1”定位原理下的薄壁件夹具布局优化即对“N”的数量与位置进行寻优,最小化由于装夹产生的弹性变形。由变形体的功能原理与已有研究[15]可知,薄壁件定位过程中,重力或其他载荷所做的功等于所存储的应变能,且与弹性变形之间呈正相关关系,即当薄壁件的弹性变形Δd 最小时,其所存储的应变能也最小。此外,对于曲面薄壁件而言,其装配变形在各个方向各不相同,并非集中在某一个方向,因此相较于现有研究中大多将法向变形作为优化目标,应变能更适用于衡量曲面薄壁件整体变形程度。

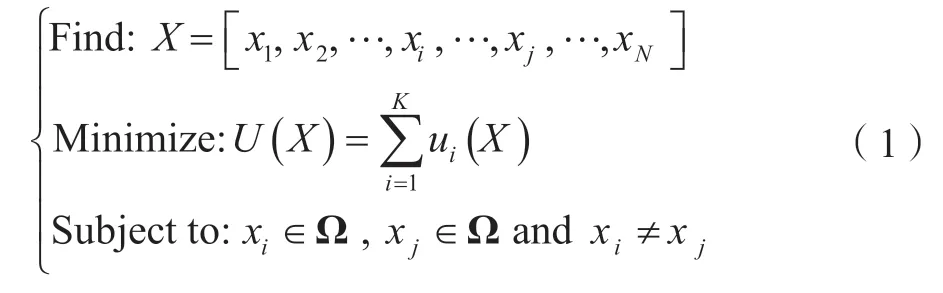

对定位布局的优化,其目标是薄壁件在重力或外载荷作用下,寻找各种可行的定位布局中使得整个薄壁件的整体应变能最小的定位布局。设计变量为夹具定位布局X=[x1, x2, …, xj, …, xN],其可行域集合为Ω,目标函数为不同布局下的应变能U,则定位布局优化的数学模型可表述为:

式中,xi和xj分别是第i 和第j 个定位点的位置;i, j = 1,…, N;N 为定位点数目。K 为零件有限元模型中单元的个数。U(X)为某种定位布局下薄壁件的整体应变能,ui(X)为第i 个单元的应变能。约束条件为N个定位点中任意一个定位点必须都位于薄壁件表面的有效定位区域内;其次不同定位点之间不能重合。

2 Kriging 与花授粉算法

2.1 Kriging

Kriging 是最先由南非地质学家Krige 在1951年提出的一种基于随机过程的统计预测法[16]。Kriging 模型具有在设计样本点上精确插值和预测的优点,拟合强非线性问题效果较好。标准的kriging 模型一般包括一个回归部分和一个随机函数[17]。假设X ∈Rd表示d 维输入向量表示输出响应,则kriging 模型可表示为:

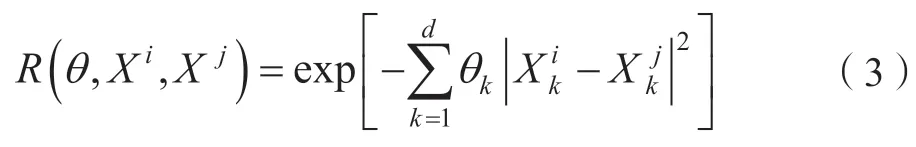

F(β, X)为线性回归部分,β 为相应的回归系数;z(X)为随机分布的函数,表示一个均值为0,满足正态分布N(0,σ2)的随机过程,其协方差为Xi,Xj是两个输入设计变量,本文选取常数回归项和如下形式的高斯相关函数:

式中,d 表示设计变量的维数;θk为第k 个变量的相关性系数。

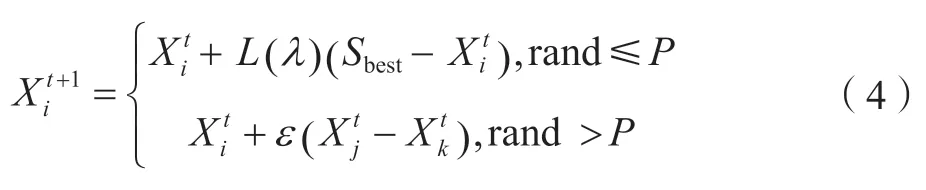

2.2 花授粉算法

花授粉算法(FPA)是剑桥大学学者 Yang[18]提出的一种群智能优化算法。该算法模拟花朵异花和自花传粉的演化过程来求解优化问题。其基本准则如下:异花授粉是传播花粉的昆虫等通过莱维飞行进行的全局授粉;自花授粉指的是花朵局部之间的授粉过程;转换概率P 决定着自花授粉与异花授粉间的动态转换。即:

式中,L 为一个遵守莱维飞行的步长矢量,Sbest为当前最优解,rand 为一个[0,1]之间的随机值,ε 为一个[0,1]之间服从均匀分布的实数,j 和k 为所有花粉配子中随机选择的互不相同的一组解。

3 定位布局优化策略

在建立定位布局与应变能间的Kriging 模型的基础上,采用花授粉算法与Kriging 模型相结合的方法,在MATLAB 环境中以花授粉算法为优化主程序,利用Kriging 模型计算不同定位布局下的应变能,通过FPA对所建立的Kriging 模型优化求解获取应变能最小的最优解,其过程如下。

步骤1:获取样本。以定位点布局为设计变量,以该布局下薄壁件在自重作用下产生的应变能为目标函数,通过拉丁超立方采样(LHS)获取定位布局的训练样本和测试样本,在ABAQUS 环境中通过有限元计算对应的目标函数。

步骤2:建立Kriging 模型与RBF 神经网络对比模型。通过试算训练样本数量,以随机采样获得的定位布局为输入,以相应布局下有限元计算的应变能为输出,构建满足精度要求的薄壁件应变能的Kriging 代理模型,实现夹具定位点布局与应变能之间的非线性映射。

步骤3:计算适应度。随机产生初始定位布局,并将待优化定位点位置作为Kriging 模型的输入变量,获取相应的应变能作为优化算法的适应度值。

步骤4:迭代寻优。评价初始位置的适应度值,寻找最优解,并通过花授粉算法全局或局部更新定位点位置,重复步骤3 产生新的解。如果新布局下的应变能小于当前值,则适应度更好,该布局进入下一代,否则当前布局进入下一代,如此迭代寻优得到应变能最小的全局最优布局,并对最优定位布局进行有限元验证。

基于Kriging 与FPA 的薄壁件夹具定位布局优化策略流程如图1 所示。

4 实例分析

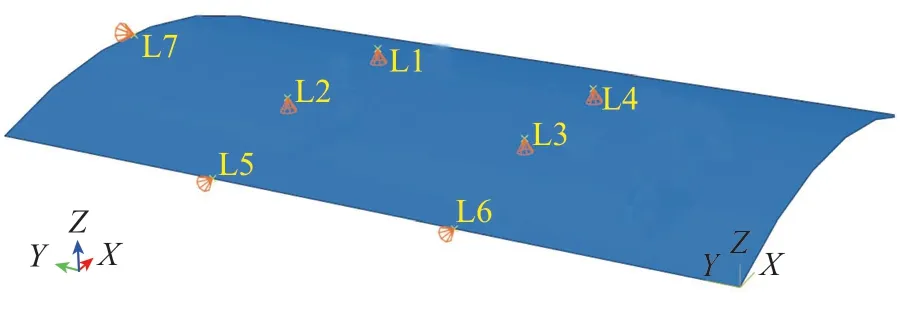

本文以铝合金薄壁件定位布局优化设计作为应用实例,在“N-2-1”定位原理的基础上,建立薄壁件自重作用下应变能的Kriging 定位点布局预测模型,应用FPA 实现薄壁件定位点布局优化,搜索薄壁件夹具定位布局最优解,验证本文所提方法的有效性。铝合金机身蒙皮X×Y 向长度为200mm×500mm,厚度为2mm,具体材料属性密度为2.8×103kg/m3,杨氏模量为7.12×1010Pa,泊松比为0.33,在蒙皮的两条边上分别划分了500 个和200 个网格。为便于分析,根据零件规格及一般装配精度要求将第1 基准面上的定位点数目设定为4,则蒙皮 “4-2-1”定位有限元模型如图2 所示,其中第一基准面的4 个定位点为L1、L2、L3和L4,用于限制各点法向方向的位移,其中L1、L2、L3位置固定,其坐标依次为(134,334)、(66,334)、(66,166),L4为待优化点,位置为(x,y)。第2 基准面的2 个定位点为L5和L6,位置为(0,400)、(0,100),用于限制X 向位移;第3基准面的1 个定位点为L7,位置为(100,0),用于限制Y向位移。

采用拉丁超立方采样生成定位点布局样本点,然后利用商用有限元软件ABAQUS 计算不同定位布局下薄板实例受自重作用的应变能,从而生成训练样本和测试样本。

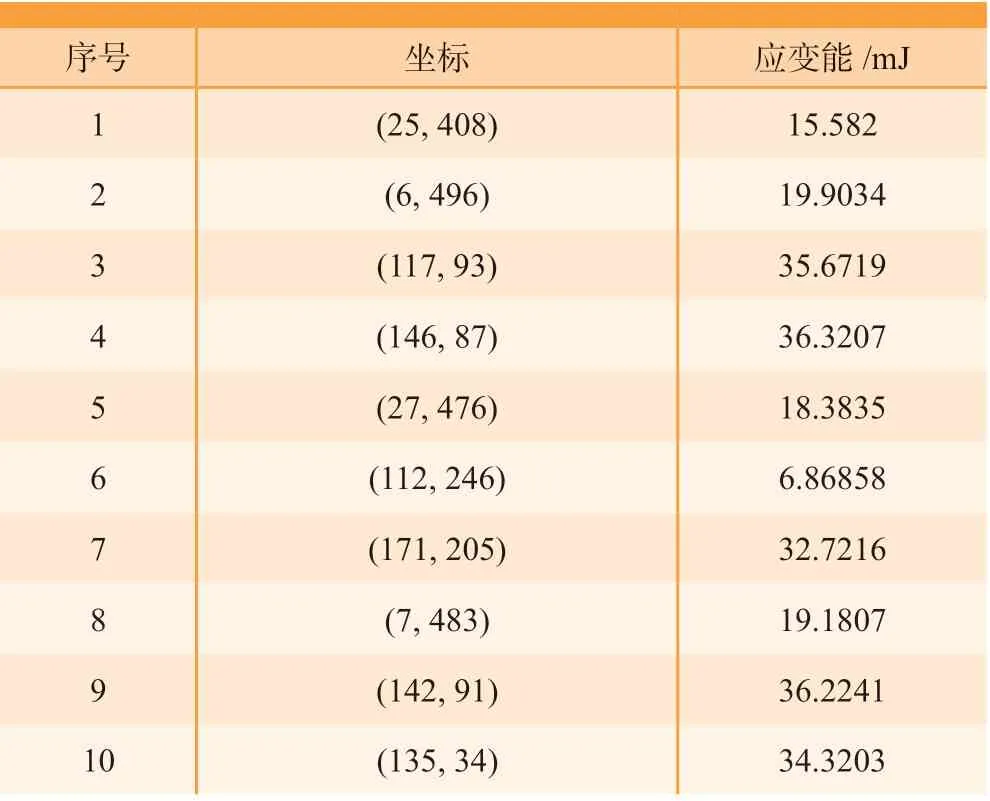

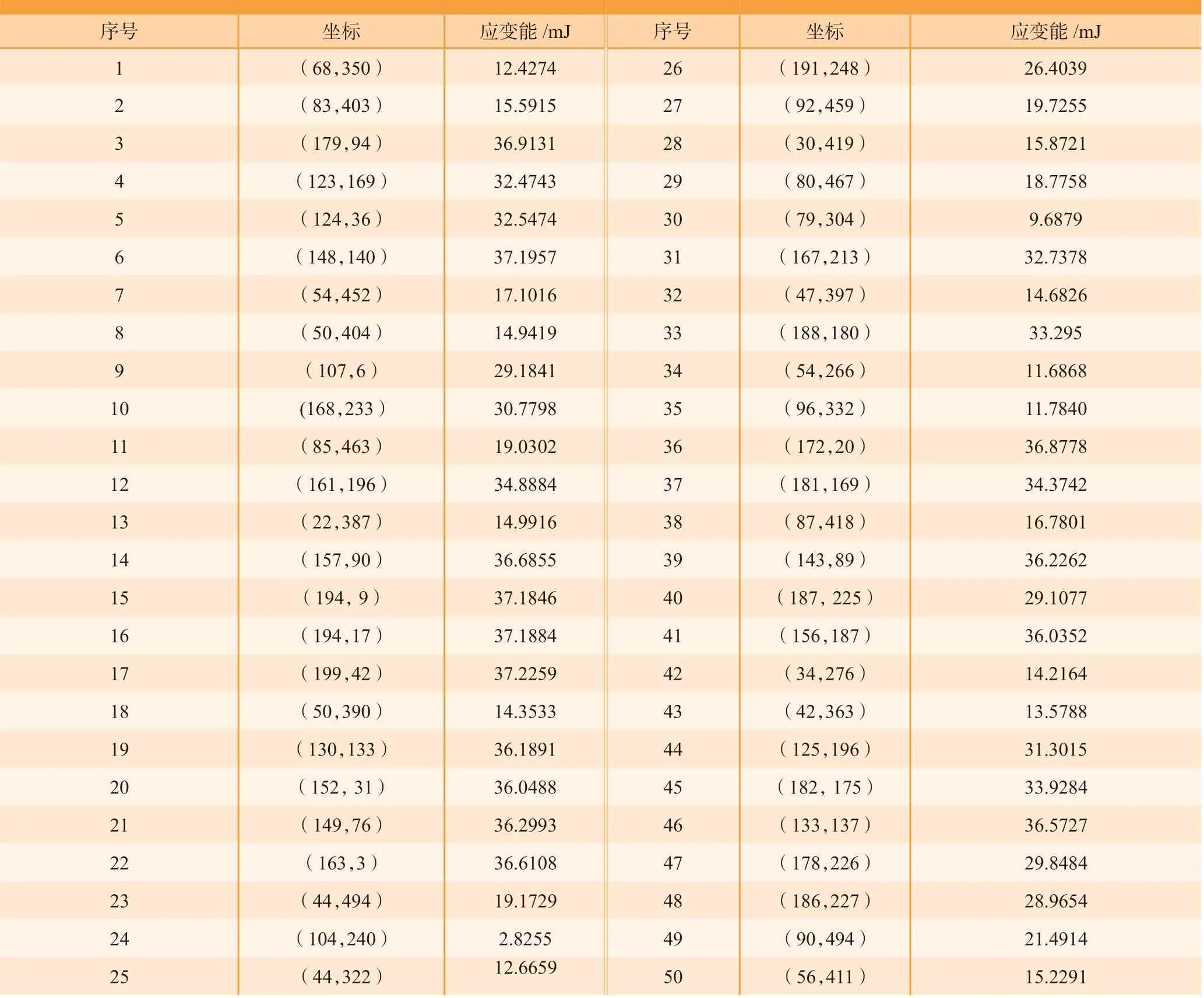

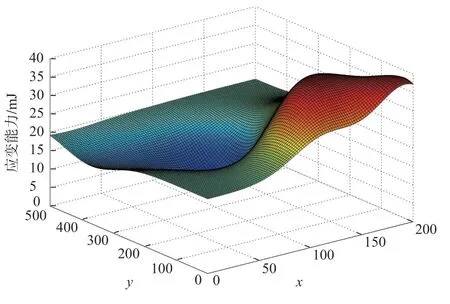

通过拉丁超立方采用与有限元分析获取不同布局下的应变能作为训练样本和模型精度测试样本,经过多次试算,当训练样本数量为50 时,所建立薄壁件应变能Kriging 预测模型满足测试精度要求,Kriging 预测模型精度测试样本见表1,训练样本见表2。Kriging 模型预测值与10 组有限元计算值间的对比结果如图3 所示,相对误差值为2.58%;预测模型中高斯相关参数分别为θ11=2.06,θ12=3.49。薄壁件应变能Kriging 预测模型的响应曲面如图4 所示。

同时,为了进一步评估Kriging 模型用于预测不同定位布局下薄壁件应变能的精度,使用同样的样本数据代,转换概率P 为0.25。图7 为铝合金蒙皮定位布局优化曲线。

由图7 可知,通过FPA 对建立的定位布局与应变能间的Kriging 模型进行寻优,在50 代迭代优化时获得了最优解,待优化定位点(OL)的最优位置为(90,215),此时对应的应变能为2.303mJ。将此最优解代入有限元中进行验证,得到此最优布局下的应变能为2.412mJ,误差为4.73%,通过FPA 优化Kriging 模型得到的最优解有效。

5 结论

图1 基于Kriging和FPA的定位布局优化策略流程图Fig.1 Process of fixture locating layout optimization based on Kriging and FPA

图2 蒙皮“4-2-1”定位有限元模型Fig.2 Finite element model of skin locating under “4-2-1”locating principle

表1 测试样本数据集Table 1 Testing data set

为了实现曲面薄壁件夹具定位布局优化,并减少有限元计算成本,本文以夹具定位布局为设计变量,以薄壁件弹性变形所存储的应变能为优化目标,提出了一种将Kriging 代理模型与FPA 相结合的薄壁件夹具布局集建立RBF 神经网络进行精度对比分析。预测模型中高斯相关参数分别为θ11=2.06,θ12=3.49,RBF 神经网络预测值与有限元计算值的对比结果如图5 所示,相对误差值为5.17%;RBF 神经网络的响应曲面如图6 所示。

通过与RBF 神经网络的对比,可发现在相同的训练样本和测试样本下,Kriging 代理模型的预测精度更高。在建立薄壁件应变能Kriging 预测模型的基础上,借助MATLAB 平台,应用FPA 搜索薄壁件定位布局最优解,其中FPA 初始种群N 为20 个,最大迭代次数200优化设计方法。主要结论包括:

表2 训练样本数据集Table 2 Training data set

图3 Kriging预测模型的预测输出数据Fig.3 Predicted output data of the Kriging prediction model

图4 Kriging预测模型的响应曲面Fig.4 Response surface of Kriging prediction model

图5 RBF神经网络的预测输出数据Fig.5 Predicted output data of RBFNN

图6 RBF神经网络的响应曲面Fig.6 Response surface of RBFNN

图7 定位布局优化曲线Fig.7 Optimization curve of fixture locating layout

(1)在少量有限元计算的基础上,建立了自重条件下夹具定位布局方案与薄壁件应变能之间的Kriging 预测模型,通过避免大量的有限元分析计算提高了夹具定位布局优化设计效率。

(2)结合Kriging 代理模型和花授粉算法,求解了自重作用下以应变能最小为目标的薄壁件夹具布局优化设计问题,优化结果可靠,优化方法有效。为后续切削、装配和测量等复杂制造过程的薄壁件夹具定位布局设计工作提供参考。