高速铁路桥梁连续梁工艺标准及施工技术

2020-10-31王新宇

王新宇

(中铁二十四局集团南昌铁路工程有限公司,江西 南昌 330002)

0 前 言

随着桥梁工程数量的不断增加,对桥梁施工技术的要求也不断提高,但是在施工过程中仍然有许多问题亟待解决,特别是连续梁的施工工艺。针对连续梁施工工艺,通过查阅相关建筑材料了解到,在桥梁的总体结构设计中连续梁有利于提高桥梁结构的稳定性。桥梁的质量取决于成熟的施工技术和施工形式,并且连续梁的施工技术在桥梁建设中起关键性作用。

1 工程概况

桥址位于冲积平原区,地形平坦、开阔,地面高程1 408~1 409 m,相对高差0.5~1 m。桥址范围内多为农田,局部为房屋。桥梁在DK738+702处上跨315国道,公铁交角为75°,G315线为沥青路面且净宽13 m,未来有拓宽计划,路基高约1.2 m。DK738+678处为灌溉混凝土渠,上口5.0 m(宽)×1.1 m(深),渠底比315国道低约6 m;DK738+717处有一排燃气管道与公路平行布置;DK738+722.5处为灌溉混凝土渠,上口6.0 m(宽)×2.0 m(深),渠底比315国道低约2.5 m;DK738+663处有一De500双壁波纹管排水管道,埋深约3.5 m;DK738+730处有一道160PVC滴灌管道,埋深约1.2 m。

2 挂篮悬浇连续梁施工方法

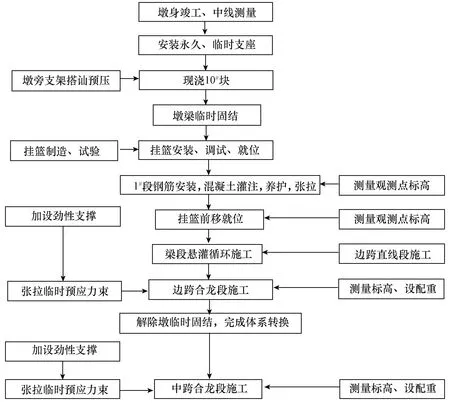

预应力混凝土连续梁悬臂法浇筑施工工艺流程见图1。具体工艺待《S2标挂篮悬浇连续梁专项施工方案》经报审合格且专家论证合格后,以专项施工方案为准进行施工。

图1 连续梁挂篮悬浇施工工艺流程图

3 临时支撑安装

为了在悬臂施工过程中支撑T型梁的临时重量和不平衡弯矩,在墩顶的支撑垫两侧对称布置了4个临时支撑。临时支撑中填充了C50级混凝土,桥的外部放置了两排Φ25mm Ⅳ级精轧螺纹钢筋。上端和下端分别锚固在梁和弹簧上。为了便于在闭合过程中移除临时支撑,在临时支撑的中间放置了一个6 cm厚的硫磺砂浆绝缘层,并在其中嵌入一个电阻芯片。

当移除临时支撑物时,在临时支撑物与永久支撑物之间提供隔热层,然后使电阻器通电以熔化硫砂浆并移除临时支撑物。

4 0#块的构造和横截面的直线

根据设计桥墩的高度和现场条件,使用圆盘扣将0#块投射到框架上。套筒式圆盘支撑架的直径为Φ60.3 mm,壁厚为3.2 mm,材料为Q345B,横杆材料为Q345B,管径为Φ48.3 mm,壁厚为2.5 mm。斜杆的材质为Q235,管径为Φ42 mm,壁厚为2.75 mm。都采用热浸镀锌方式。

5 挂篮的制作、试装配与测试

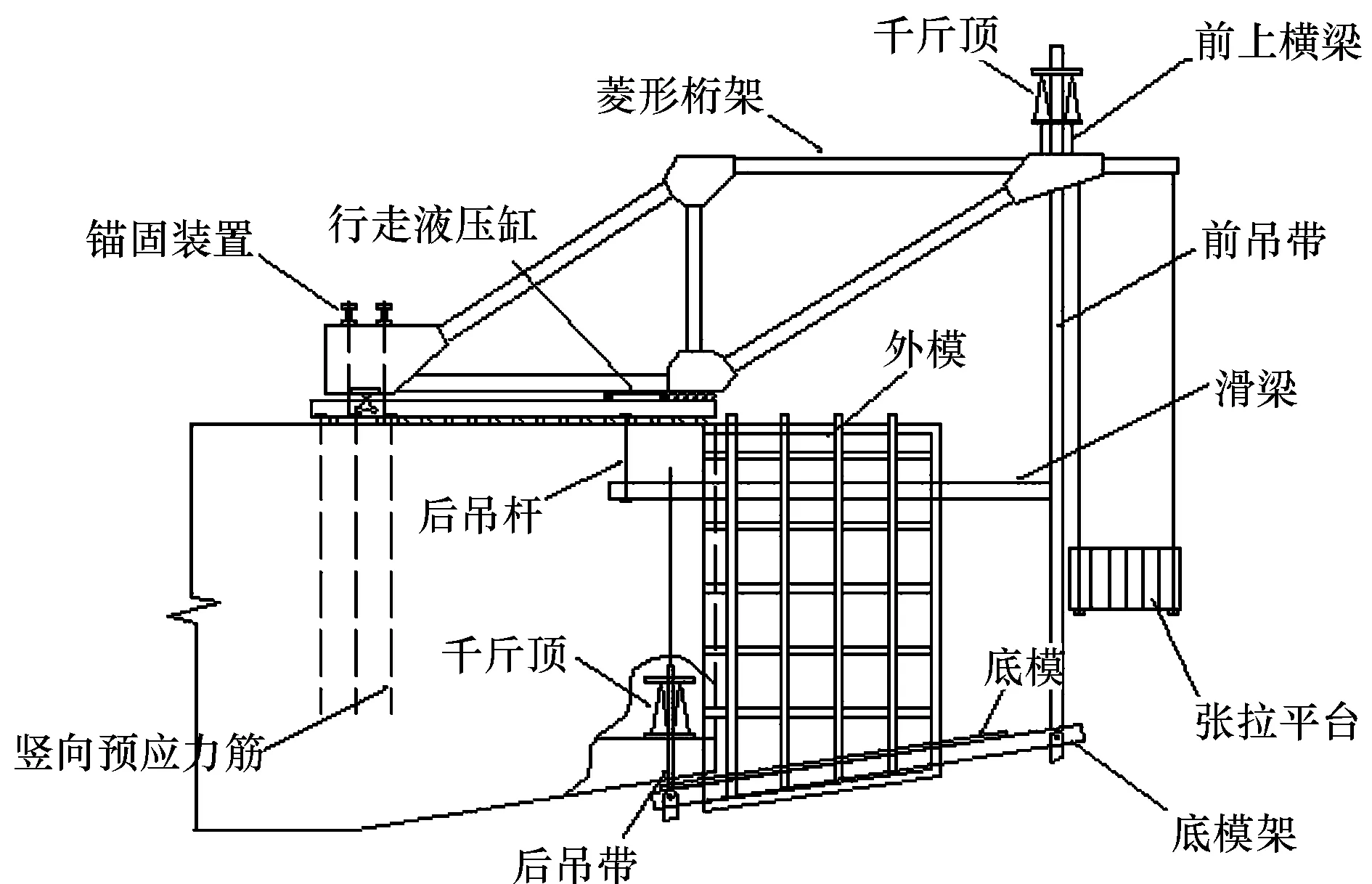

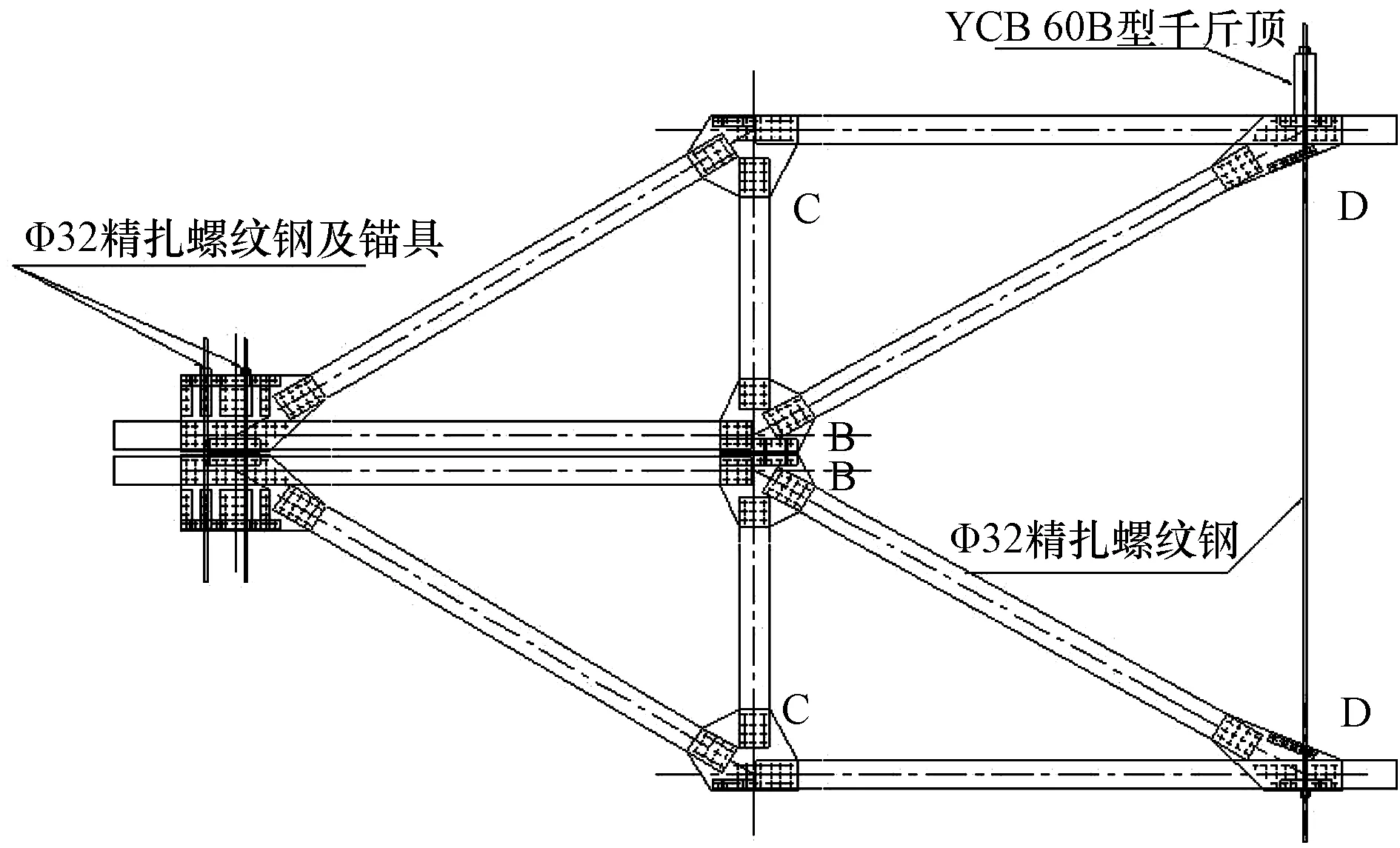

挂篮采用菱形,如图2所示。各构件连接方式以焊接和销接为主,因此,挂篮制作完成后要对重要构件的焊缝进行探伤。挂篮各构件制做完毕后在加工场地进行试装配,以保证挂篮在施工现场能顺利组装。挂篮出厂前要对主桁架进行承载力和变形试验[1]。挂篮试验在平整的场地上进行,采用两个主桁对拉的方式,分级加载,最大加载为最大使用荷载的1.2倍。挂篮主桁承载力及变形试验图如图3所示。

图2 菱形挂篮示意图

图3 挂篮主桁承载力及变形试验图

6 挂篮悬臂灌注

当底模、外模随桁架向前移动就位后,在箱形梁的横截面中安装地板和织物加强件并安装纵向预应力钢管。从填充横梁部分的框中删除内部模板。完成内部模板的安装后,固定并安装屋顶板强筋,然后将混凝土倒入梁部分。经养生增强,将新浇筑梁截面的预应力筋张紧,并对管道进行分组。随后挂篮再向前移动,进行下一梁段的施工。

7 合龙段施工

合龙是连续梁施工和系统转换的重要组成部分。合龙必须满足应力状态的设计要求,并保持梁体的线性,以控制合龙段的构造误差[2]。封闭区的混凝土结构应避免昼夜温差的影响,从封闭区浇筑混凝土时应特别注意温度控制。混凝土浇筑时间控制在2~3 h。封闭部分的结构采用吊篮悬挂法。灌注前,根据设计要求安装封闭部分的刚性框架,并预先添加悬臂端。在悬臂端预加压重,同时在浇筑过程中逐步拆除,使悬臂挠度保持稳定。

8 预应力结构

8.1 预应力钢包装

纵向预应力钢束采用的技术条件应符合《预应力混凝土用钢绞线》(GB/T5224-2014)。公称直径为15.2 mm,标准抗拉强度fPk=1860 MPa。内径为90 mm的金属波纹管用于孔道,采用相应规格的夹片式锚具锚固。后张法预应力构件的预应力件的预应力筋断丝或滑脱数量不得超过预应力筋总数的5‰,并不得位于结构的同一侧,且每束内断丝不得超过一丝。

8.2 张紧设备

千斤顶的额定拉力应为预应力筋拉力的1.2~1.5倍。最大行程应根据预应力筋的伸长率、初始应力期间保留的行程量和应力量来确定。张紧油泵的标称油压应为使用过的油压的1.4倍,并且油泵的容量应>张紧千斤顶总输出的1.5倍。用于张紧的千斤顶修正系数≤1.05倍(用标准表修正)。千斤顶使用的压力计必须防振,精度≥1.0,刻度尺的最小值≤0.5 MPa,刻度尺的直径≥1.0 MPa。表盘直径≥15 cm,量程应在工作最大油压的1.25~2.0倍。

8.3 预应力张力

1)钢绞线的紧固方法如下:0→20%δcon(握住芯子5 min并画一条线)→100%δcon→锚固。δcon是钢梁锚固下的拉伸控制应力。设计提供的拉伸应力长度控制参数为摩擦系数μ=0.23,孔道偏差k=0.0025,一端锚具回缩6 mm,钢束弹性模量Ep=1.95×105MPa。在施工过程中必须根据现场试验结果予以纠正。

2)在施加预应力之前,检查组件的形状和尺寸以及锚定平台后面的混凝土密实度,并清洁隧道中的砂浆。

3)向锚垫板施加预应力时,锚具和千斤顶必须位于同一轴上。当使用两个张力段时,在预应力过程中两端必须保持同步,并且两端的伸长率必须相同。

4)在稳定和调整张力之后可以固定预应力筋。在完成锚固并检查坡度之后,可以从末端切断多余的预应力筋。应该使用链锯切割预应力筋,而不是电弧焊或气焊,并且预应力筋不能承受高温、焊接火花或接地电流。切割后,暴露长度应至少为直径的1.5倍且至少为30 mm。

8.4 管道压浆

1)在完成连续梁的应力后,应在48 h内对管道进行灌注。使用真空灌浆工艺。灌浆材料和技术标准必须满足《铁路后张法预应力混凝土梁管道压浆技术条件》(TB/T 3192-2008)中的要求。

2)在灌浆之前必须清除管道中的碎屑和水,并且管道的压缩水泥浆应充满且密实。同时,使用密封盖或水泥灌浆密封锚固夹和灌浆可能泄漏的其他位置[3]。

3)压浆顺序先下后上,相同管道灌浆必须连续进行并完成一次,从浆液搅拌到射束压力的时间应≤40 min。弯头和垂直管道必须在最低点从入口推出,并在最高点从出口排出。

4)使用真空辅助灌浆工艺进行灌浆。灌浆前必须施加真空。管的真空度稳定在-0.06~-0.08 MPa。真空稳定后在管道灌浆结束时应立即打开阀门,并打开灌浆泵以继续灌浆。

5)灌浆后检查灌浆孔和灌浆孔的灌浆压实度。如有不实应及时补灌,以便完全压缩管道。对于连续梁或压力灌浆,管道的水悬浮液必须从出口自由流动。再次泵送悬浮液,直到悬浮液均匀地离开出口末端,并保持0.5 MPa的压力持续5 min。重复此过程1~2次。

6)在灌浆过程中灌浆温度应在5℃~30℃。灌浆期间和灌浆后3天内梁和介质的环境温度应≥5℃,否则应采取保温措施使之满足规定温度。如果环境温度>35℃则应选择低温时间(例如晚上)进行灌浆。

8.5 封 锚

1)孔道压浆完毕,经检查无不饱满情况,浆体已凝固后应及时进行封锚作业。

2)锚固所用的材料应为干硬混凝土或补偿收缩混凝土,吸水混凝土应<梁体,并减少粗骨料和大颗粒的比例。强度和耐久性不应低于混凝土梁的强度和耐久性。

3)后张梁绑扎封锚钢筋之前,应将锚垫板表面和锚环上的粘浆铲除干净,封锚处的混凝土应进行凿毛处理,应清理干净浮浆、灰渣等杂物。

4)锚固混凝土应保持湿润和绝缘。固化后必须根据设计要求进行防水处理。

9 结束语

在桥梁施工过程中有必要加强经验和技术要求,不断提高技术水平,不断规范和满足施工过程的标准要求。要及时调整桥梁施工技术标准水平,根据技术工作要求加强监督严格控制,明确监督工作的具体内容和方法,加强桥梁要素的综合分析,以提高铁路桥梁施工作业的连续性,保证工程的整体质量。

[ID:010343]